Fターム[2F065GG22]の内容

光学的手段による測長装置 (194,290) | 光源 (11,799) | 波長 (2,573) | 単色 (353)

Fターム[2F065GG22]に分類される特許

281 - 300 / 353

ねじ軸径測定装置

【課題】検査対象のねじの外径を測定する手段として、測定を連続的に高精度で確実に行なうことができ、かつ操作が簡単で、コストが安いねじ軸径測定装置を得る。

【解決手段】ねじ軸径測定装置10は、レーザ照射部11からの平行ビームPBをねじボルトTBに所定角度の傾斜状に照射し、平行ビームPBの透過部を受光部で受光し、上記光学系を全体に支持アーム13を昇降させることによりねじボルトTBのねじ部に沿って昇降させ、平行ビームPBの透過光と遮光部の境界の受光信号の変化からねじ軸径を演算部22により算出してねじ軸径を得、ねじ軸径の製作の良否を判定するように構成している。

(もっと読む)

マイケルソン光干渉計、この光干渉計を用いた熱膨張計及び熱膨張量測定方法

【課題】 高感度、かつ高精度なマイケルソン光干渉計及びこのマイケルソン光干渉系を用いた熱膨張計を提供する。

【解決手段】 マイケルソン干渉計を、レーザー発振器21と、このレーザー発振器21から発せられ、試料面S1及び基準面451でそれぞれ反射したレーザー光L11、L12を相互に干渉させ、その干渉光L4を照射面28に照射して複数の明暗パターンからなる干渉縞Iを生じさせる干渉縞発生手段とを有するマイケルソン光干渉計において、レーザー発振器41と干渉縞発生手段との間に光路差発生手段24を設け、この光路差発生手段24に入射された各レーザー光L11、L12を基準面251及び試料面S1との間で4往復させるように光路差発生手段24を構成し、この光路差発生手段24からレーザー光L11、L12を干渉させるように構成する。

(もっと読む)

膜厚測定方法及び基板処理装置

【課題】 より簡便かつ短時間に酸化膜の膜厚測定を行うことができるようにする。

【解決手段】 膜厚測定方法は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める。基板処理装置は、予め準備された金属または合金の酸化膜または薄膜の膜厚とエリプソメトリで測定される位相差Δとの関係から、エリプソメトリで測定される位相差Δのみを用いて金属または合金の酸化膜または薄膜の膜厚を求める膜厚測定器を有する。

(もっと読む)

変位・チルト補正装置

【課題】変位とチルトとを同時に検出し、補正することができる変位・チルト補正装置を提供する。

【解決手段】光源、周縁部を平面状に形成して球面部と平面部とが設けられた対物レンズ、及び対物レンズを支持するアクチュエータから成る光ピックアップと、光源から照射され対物レンズの球面部を通過させて集束させたレーザ光の焦点位置の変位を検出する変位センサ、発光素子から照射されるレーザ光を対物レンズの平面部で反射させ、この反射光を受光して光ピックアップの光源から照射されたレーザ光の光軸と被測定対象物との相対的な傾きを検出するチルトセンサ、及び、変位センサとチルトセンサとにより得られた信号を最適化し、光ピックアップのアクチュエータに出力する制御部から成る変位・チルト検出制御装置とを具備し、制御部から出力された信号に基づいてアクチュエータを制御し、対物レンズの傾きを調整して焦点位置の変位及びチルトを補正する。

(もっと読む)

インライン計測型の偏光解析装置および偏光解析方法

【課題】 その場計測における計測利便性とほぼ同等、かつその場計測よりも高い計測精度のインライン計測による偏光解析を実現する。

【解決手段】

試料を処理するプロセスチャンバにつながるプレチャンバ206の内部に、前記プレチャンバ206に移動した試料201へ光を入射する光源部202と、前記試料201からの反射光を受光する受光部203とを有し、前記受光部203からの反射光の情報を処理する処理部204を有し、前記試料201の物性値を計測する、インライン計測型の偏光解析装置により解決することができる。

(もっと読む)

ピッチムラ検査方法およびピッチムラ検査装置

【課題】 ストライプ状のBMをその一面に格子状に配設したカラーフィルタ用基板の、BMのピッチムラの良否を精度良く、自動で検出できる検査方法、検査装置を提供する。【解決手段】 基板を、そのストライプの長手方向と直交する方向に、搬送させながら、且つ、ストライプの長手方向と直角方向に反射照明の照射方向とラインセンサからなる撮像部の向きを一致させ、反射照明による前記基板のストライプからの回折光の画像を撮像部にて撮影し、回折光の画像の色変化程度、あるいは輝度変化程度から、ストライプのピッチムラの程度を検出し、良否を判定する。 (もっと読む)

レンズユニット、形状検出装置、形状検出方法およびシートの製造方法

【課題】被検体表面の微細な凹凸を精度良く、かつ、広範囲にわたって高速に検出可能なレンズユニット、このレンズユニットを用いた形状検出装置、形状検出方法およびシートの製造方法を提供すること。

【解決手段】光分離手段に直線偏光を入射させて、光路が互いに平行でかつ進行方向に対して直交する第1の方向にずれた位置にある互いに直交する振動方向を有する2つの直線偏光を生成する。これらを被検体表面に照射し、反射光を合成して1つの光線をなす。この光線を検光子で直線偏光を生成し、ラインセンサカメラで受光して、被検体表面の形状を検出する。

(もっと読む)

グロー放電掘削装置及びグロー放電掘削方法

【課題】 試料の掘削深さを高精度で測定し、所望の深さまで掘削すると自動で加工を終了する。

【解決手段】 グロー放電掘削装置1は、グロー放電管2に測長器30のセンサヘッド32を併設し、グロー放電に伴うスパッタリングで掘削される試料表面へセンサヘッド32からレーザ光を照射すると共に、試料表面で反射したレーザ光を受光して、掘削加工に伴って測長器30で掘削箇所を直接的に測定する。測長器30はコンピュータ7と接続され、コンピュータ7へ測定値を出力する一方、コンピュータ7では加工前に掘削深さを設定しておき、コンピュータ7は設定された掘削深さと測長器30から出力されてくる測定値を比較し、両者が同一になると、ジェネレータ6に対して給電を停止させる制御を行い、掘削加工を自動停止する。

(もっと読む)

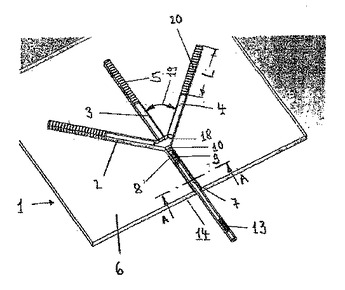

光学式ひずみゲージ

【課題】高い測定精度を有し、かつコンパクト化を図った、二軸方向のひずみを計測するための光学式ひずみゲージを提供すること。

【解決手段】光導波路7と、該光導波路から所定の角度をもって分岐されかつブラッグ回折格子5を備えた3つの光導波路分岐延長部2,3,4とから成り、該光導波路分岐延長部2,3,4が互いに所定の角度間隔19でベースプレート6上に設けられ、前記光導波路7から光が導入される、複数軸方向のひずみを測定するための光学式ひずみゲージにおいて、前記光導波路7及び前記光導波路分岐延長部2,3,4を前記ベースプレート6上に直線状に配置するとともに、前記光導波路7と前記光導波路分岐延長部2,3,4の間に光配分要素8を設けた。  (もっと読む)

(もっと読む)

エッジセンサのティーチング方法およびエッジセンサ

【課題】 被検出体のエッジが所定の位置にあるか否かを簡易にして、しかも容易に判定することのできるエッジセンサのティーチング方法およびエッジセンサを提供する。

【解決手段】 被検出体をラインセンサ1と点光源2aとの間を移動させた際、ラインセンサ1上のエッジ位置の最大および最小をアナログ出力のそれぞれ最大値および最小値としてティーチングすると共に、光路中4の所定の位置に被検出体7を位置付けた際のラインセンサ1上のエッジ位置を閾値としてティーチングする。

(もっと読む)

部品計測装置および3次元計測方法

【課題】実装機の吸着ノズルに吸着された部品の吸着状態を検査する。

【解決手段】実装機の吸着ノズル105に吸着された部品Wが正しい吸着状態にあるか否かを検査するために、単色光源101からピンホール102を通り対物レンズ104によって集光されるプローブ光Pを部品Wによって反射させ、ハーフミラー107によって光検出装置106に集光する共焦点光学系を用いる。プローブ光Pを2次元走査させるために、ピンホール102を矢印Rで示すように水平方向へ移動させる。あるいは、ニポウディスクや2次元ガルバノミラー等を用いる。

(もっと読む)

ドリル刃の動振れ測定方法

【課題】 チャッキングされたドリル刃が高速に回転している場合であってもチャッキング状態の如何によらずその動振れ幅を光学的にしかも確実に検出することのできるドリル刃の動振れ測定方法を提供する。

【解決手段】 複数の受光セルを一方向に所定のピッチで配列したラインセンサと、このラインセンサの複数の受光セルに向けて単色光を投光する光源と、軸方向を受光セルの配列方向と略直角にして単色発散光の光路に位置付けられて回転すると共に、軸方向に移動するドリル刃の径を、ラインセンサの出力を解析して求める演算部を具備し、演算部は、ドリル刃をその軸方向に移動させながら回転させたとき、ドリル刃のエッジがラインセンサの受光面を変位する最大変位幅の計測値からドリル刃がラインセンサを遮光する最大遮光幅の計測値を引いてドリル刃の動振れ幅を求める。

(もっと読む)

走査型共焦点レーザ顕微鏡

【課題】観察試料の複数の観察面間におけるマークの位置ずれやギャップを計測する場合に従来の顕微鏡より装置を複雑化、大型化せず、正確に計測できる走査型共焦点レーザ顕微鏡を提供する。

【解決手段】レーザ光源と、前記レーザ光源から出射されたレーザ光を観察試料に集光する対物レンズと、前記観察試料からの反射光を受光して電気信号として出力する受光素子と、前記受光素子で検出したレーザ光の輝度情報を抽出し、観察試料の観察画像を構築する演算部と、前記演算部で構築された観察画像を記憶する画像記憶部と、前記観察画像を表示する表示部を有する走査型共焦点レーザ顕微鏡であって、前記画像記憶部に記憶されている複数の観察画像から、任意に選択した第一の観察画像と、前記第一の観察画像と異なる画像を少なくとも一つ選択し、前記選択した画像の一部を切り取り、前記第一の観察画像に重ね合わせて合成画像を作成する合成画像作成部、を備えた。

(もっと読む)

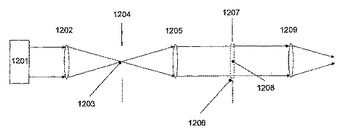

光ビーム測定装置

【課題】測定する光ビームの波長等の特性が変化した場合でも、光ビームの波面測定とスポット特性測定との2つの測定を、1つの装置によって短時間で行なうことができるようにする。

【解決手段】光ビーム測定装置1Aは、波面測定部10Aとスポット特性測定部10Bとを備えており、波面測定部10Aには、3波長対応型の光ピックアップモジュール50から出力される、互いに波長の異なる3つの光ビームの各々に対応した3つの波面整形ユニット40A〜40Cが具備されている。3つの波面整形ユニット40A〜40Cを、交換して用いることにより、光ピックアップモジュール50から出力される3つの光ビームそれぞれに対して、波面測定とスポット特性測定との2つの測定を行なうことができる。

(もっと読む)

試料からの反射エネルギーの薄膜干渉による変動の低減

シリコンウェハ等の多層試料を検査するためのシステムと方法が開示される。この考案は、薄膜干渉による全反射エネルギーの変動を低減させる。この考案は、2つの入射角範囲で試料を照明するステップを含み、この2つの入射角範囲は、第一の入射角範囲での全反射エネルギーの変動を使って、第二の入射角範囲での全反射エネルギーの変動とのバランスをとるように選択される。2つの入射角範囲で照明された試料のダイ間比較を使って欠陥が検出される。  (もっと読む)

(もっと読む)

表面形状測定方法及び表面形状測定装置

【課題】 高さ測定の測定精度を高め、測定時間の短縮化を図ることができる表面形状測定方法及び表面形状測定装置を提供する。

【解決手段】 波長の異なる複数の系の単色光を分割して測定物表面と参照面とにそれぞれ照射し、その各反射光による干渉縞を各系毎に形成する第1のステップと、各系の干渉縞毎に位相データを算出する第2のステップと、当該位相データに基づいて各干渉縞のピーク間の位相差を算出する第3のステップと、当該位相差から当該干渉縞の縞次数を特定する第4のステップと、当該縞次数がゼロとなる位置を高さ基準位置として算出する第5のステップとを有する。

(もっと読む)

塗布ムラ検査方法およびそのプログラム

【課題】大面積の全基板上において反射光強度を精度良く測定し、この反射光強度から透明感光性樹脂被膜の下層に存在する格子影響等の外乱要因を除去すると共に塗布ムラの可能性のある領域(ムラ候補領域)を精度良く推定し、透明感光性樹脂被膜の塗布ムラを効率的に検出する方法を提供すること。

【解決手段】透明樹脂の塗布方向及びこれに直交する方向に分割して多数の小領域とし、これら小領域の反射光強度を測定し、塗布方向又は塗布方向に直交する方向を包絡方向として、この包絡方向に沿って並んだ小領域の反射光強度を包絡処理してその包絡値を算出し、算出した包絡値から明側包絡画像データと暗側包絡画像データを生成し、該包絡画像データに対して、注目画素を取り囲む画素群を構成する各輝度値の平均値と前記注目画素の輝度値の差分を算出して塗布ムラを抽出する塗布ムラ検査方法を提供する。

(もっと読む)

接触式検査装置

【課題】 高速かつ低コストで全数インライン検査に適した接触式検査装置を提供する。

【解決手段】 光照射手段100と、この光照射手段100からの光Lが内部に入射される透明板110と、全反射現象乱れ検出手段120とを備え、透明板110を構成する面のうち少なくとも1つの面が、その内部に入射された光Lを全反射し、かつ、外表面側に被検査物が接触される第1反射面111であり、全反射現象乱れ検出手段120は、第1反射面111における光の全反射現象の乱れを検出する接触式検査装置。

(もっと読む)

少なくとも1つの方向に運動可能に配された位置決めテーブルの相対位置を求めるための測定装置及び方法

【課題】温度、気圧等の外部影響因子の変化等の生成にも拘わらず、高精度な(相対)位置測定を可能にする位置決めテーブルの相対位置を求めるための測定装置及び方法。

【解決手段】干渉測定装置25、27は、少なくとも1つの波長を有するレーザ22のレーザ光によって作動可能に構成され、周囲影響因子に基づいた前記レーザ光の波長の変化を顧慮して前記測定結果を評価するために、干渉較正装置29、32が、前記位置決めテーブル18の位置決め運動中における前記レーザ光の実際に存在する(含まれる)波長を(帰納的に)導出することが可能な較正結果(複数)を生成するよう構成された測定装置において、前記干渉較正装置29、32は、前記干渉測定装置25、27に対し空間的に近接して配されること、及び前記空間的近接は、前記位置決めテーブル18の前記最大走行路(Xmax、Ymax)の予め設定可能な部分に相応することを特徴とする。

(もっと読む)

薄膜の膜厚測定方法、多結晶半導体薄膜の形成方法、半導体デバイスの製造方法、およびその製造装置、並びに画像表示装置の製造方法

【課題】 薄膜の膜厚を1分間に1万点以上の測定を基板全面にわたって行う検査を可能とする。

【解決手段】 透明基板2上に形成された薄膜3に対してレーザ光を照射し、基板の測定領域全体に渡って基板内の多数の同一ポイントでの透過強度を透過光強度モニタ4、反射光強度を反射光強度モニタ5で測定する。反射率をRとし透過率をTとしてA=1−(R+T)の値からA値と膜厚の関係から膜厚を測定し評価する。

(もっと読む)

281 - 300 / 353

[ Back to top ]