Fターム[2G040BA08]の内容

熱的手段による材料の調査、分析 (9,035) | 一次試料 (1,279) | 一次試料物質 (431) | 金属、金属間化合物、合金 (99)

Fターム[2G040BA08]の下位に属するFターム

Na、Na化合物

圧延材、スラブ、鋼材 (8)

Fターム[2G040BA08]に分類される特許

21 - 40 / 91

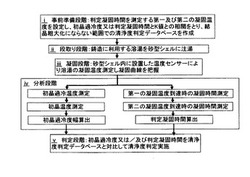

凝固曲線から溶湯の清浄度判定をする方法及びその装置

【課題】非鉄金属又は非鉄金属を主成分とした合金の溶湯が鋳造品の品質に悪影響を与えるか否かの判定を誤差の生じやすい人による計測に依存せず極めて短時間で自動的に判定できる方法及び装置を提供することである。

【解決手段】鋳造に利用する溶湯の清浄度判定方法において、事前に凝固曲線から把握できるデータと相関のとれた清浄度判定データベースを作成しておき、検査しようとする溶湯の凝固曲線上において液相中に固相が晶出するまでの範囲内で設定した第一の凝固温度に到達した時間と、固相の状態になった直後の温度から温度降下中の範囲内で設定した第二の凝固温度に到達した時間との差の判定凝固時間又は/及び初晶過冷度幅から清浄度判定データベースを基に溶湯の清浄度の判定をすることで計測の誤差がなく極めて短時間で溶湯の清浄度判定ができる。

(もっと読む)

凝固欠陥予測解析の精度検証方法

【課題】型の温度分布を容易に再現することにより、短時間で高精度の凝固欠陥予測解析が可能となり、さらに、該凝固欠陥予測解析の精度を検証することができる、凝固欠陥予測解析の精度検証方法を提供する。

【解決手段】型11・11を加熱した後に、前記型11・11を放置して放熱させ、型11・11の温度を均一にしてから検証用粗材の鋳込みを行い、前記均温化した温度に設定して凝固欠陥予測解析を行う構成とした。これにより、凝固欠陥予測解析の際に型11・11の温度分布を考慮する必要がなくなり、実際の鋳込みにおける型の温度分布と、凝固解析における型の温度分布とを完全に整合させることができるため、短時間で高精度の凝固欠陥予測解析が可能となり、さらに、該凝固欠陥予測解析の精度を検証することが可能となる。

(もっと読む)

ワークロールのロールクラウン予測計算方法

【課題】

本発明は、再使用ロールのサーマルクラウンを予測する方法を確立し、所望の板クラウンを確保し、かつ通板トラブルなく安定的に熱延鋼板を製造するためのワークロールのロールクラウン予測計算方法を提供する。

【解決手段】

熱間連続仕上圧延機列におけるロール摩耗が少ないワークロールのロールクラウン予測計算方法において、ワークロールのロール組み換え後にロール研削なしで、再び仕上圧延機に組み込み使用する場合、先ず,ワークロール1本毎にロール組み換え直後からの次の圧延操業開始までの冷却履歴および経過時間をデータとして保存しする。ついで、その保存データを用いて、次の圧延操業開始時点でのワークロール内温度および熱膨張量の軸方向分布を計算する。ついで、ワークロール組み換え前までの圧延作業によるワークロール摩耗量の軸方向分布の計算値を加えてワークロールクラウンを予測する。

(もっと読む)

熱伝達率の同定方法及び焼き入れ時の構造計算方法

【課題】正確な熱伝達率を同定できる熱伝達率の同定方法を提供する。さらに、この熱伝達率の同定方法により得られた熱伝達率(熱伝達率プロファイル)を用いて、対象物を焼き入れする際の伝熱計算を行い、伝熱計算の結果に基づいて、当該対象物に発生する応力及び/又は変形量の計算を正確に行うことのできる焼き入れ時の構造計算方法を提供する。

【解決手段】伝熱計算モデル2と該伝熱計算モデル2内のパラメータを最適化する最適化モデル3とを協動させつつ対象物の熱伝達率の同定を行う方法であって、熱伝達率の特性を反映した熱伝達率プロファイルを、伝熱計算モデル2に予め与えておき、伝熱計算モデル2で対象物4の伝熱計算を行うと共に、最適化モデル3で熱伝達率プロファイルを最適化しつつ同定する。

(もっと読む)

連続鋳造二次冷却用スプレーノズルの冷却能評価装置及び評価方法

【課題】 加熱炉で加熱された鋼片を使用することなく、連続鋳造機の二次冷却帯に設置されるスプレーノズルの冷却能を実測するための評価装置を提供する。

【解決手段】 本発明に係る連続鋳造二次冷却用スプレーノズルの冷却能評価装置は、スプレー水またはエアーミストを噴霧するスプレーノズル1と、該スプレーノズルから所定距離隔てた位置に配置され、前記スプレーノズルからのスプレー水またはエアーミストが噴霧される発熱抵抗体4と、該発熱抵抗体に電力を供給する電源7と、前記発熱抵抗体の両端部間での電圧及び前記発熱抵抗体に流れる電流を測定する測定手段6と、該測定手段によって測定される電圧及び電流に基づいて前記スプレーノズルの熱伝達率を算出する演算手段8と、を具備することを特徴とする。

(もっと読む)

砂型鋳物のシミュレーション方法

【課題】 鋳鋼や鋳鉄からなる鋳物を、砂型鋳造で得る際に、鋳物に生じる歪み、変位又は応力の少なくとも1つを、高精度に解析できる砂型鋳物のシミュレーション方法を得る。

【解決手段】 少なくとも鋳物要素及び鋳型要素からなる解析モデルを作成する要素作成工程(S1)と、前記鋳物要素及び前記鋳型要素の伝熱を経時的に解析して、前記鋳物要素及び前記鋳型要素の温度を求める熱伝導解析工程(S3)と、前記熱伝導解析工程(S3)により得られた前記鋳型要素の温度に基づいて、鋳型による鋳物の拘束条件を設定する拘束条件設定ステップ(S41)と、設定された拘束条件、前記鋳物要素の温度変化量及び熱膨張係数に基づいて、前記鋳物要素の変形を経時的に解析して、前記鋳物要素の歪み、変位又は応力の少なくとも1つを求める弾塑性解析ステップ(S42)と、をもつ熱変形解析工程(S4)と、を有する。

(もっと読む)

薄肉部位検出方法及び薄肉部位検出装置

【課題】比較用のデータをあらかじめ準備しておくことなく、薄肉部位の検出が可能な薄肉部位検出方法及び薄肉部位検出装置を提供することを課題とする。

【解決手段】本発明は、壁部表面において厚さが一定の部位naと厚さが不明な部位とに測定点mpがそれぞれ指定され、加熱時及び前記自然冷却時のうち少なくとも一方において測定点毎に温度が時系列に測定され、測定点mp毎の時間と対応した温度データの温度データ群が取得される。この取得された厚さが一定の部位naに指定された測定点spにおける基準データ群と、厚さが不明な部位に指定された測定点cpにおける比較データ群との類似度が導出されこの類似度に基づいて基準データ群が取得された測定点spでの壁部に対する比較データ群が取得された測定点cpでの壁部の薄さの度合いが導出されることで薄肉部位taが検出されることを特徴とする。

(もっと読む)

ろう付け状態の検査方法、及びその検査装置

【課題】低コストで、検査精度の低下が抑制され、工程数が簡素化されたろう付け状態を検査するろう付け状態の検査方法及びその検査装置を提供する。

【解決手段】管状の外部部材と、外部部材の内部空間に配置され、該外部部材の内壁にろう付けされた内部部材との、ろう付け状態を検査するろう付け状態の検査方法であって、内部空間を密閉し、該内部空間の気体に圧力変動を生じさせることで、気体の温度を変動させ、外部部材の表面温度分布を検出し、検出された表面温度分布に基づいて、ろう付け状態を検査する。

(もっと読む)

光熱変換測定装置及び方法

【課題】試料中に含まれる溶媒の光熱効果による影響を抑えて同試料中の測定対象物質の検出を高精度で行う。

【解決手段】試料中に含まれる測定対象物質の光熱効果による発熱量を測定するため、基材20と、その表面に形成される金属薄膜30及び捕捉膜32と、励起系及び測定系とを備える。励起系は、金属薄膜30にプラズモン共鳴を生じさせる共鳴条件で捕捉膜32と反対の側から基材20を通して励起光を入射する。この励起光は、金属薄膜30でのプラズモン共鳴により吸収され、捕捉膜32が捕捉する測定対象物質に光熱効果を生じさせる。測定系は、光熱効果により光の屈折率が変化する測定域Amに測定光を透過させ、その透過後の測定光の位相変化を測定する。

(もっと読む)

高温用基準ワーク及びこれを用いた高温物寸法計測用形状計測器の精度検証方法

【課題】熱間鍛造等のような高温環境において寸法計測の基準ワークとして使用できる高温用の基準ワーク、及び同基準ワークを用いた高温物寸法計測用形状計測器の精度検証方法を提供する。

【解決手段】半円形断面形状が一定間隔で一方向に複数個並設された、熱膨張係数が既知で耐酸化性を有する高融点の金属材により高温用の基準ワークを得る。この基準ワークの熱膨張係数と半円形断面形状並設方向の表面形状の寸法の常温での測定値とから検証目標高温時での上記表面形状の寸法を理論値として求めておく。同基準ワークを検証目標高温まで加熱し、その際の上記表面形状の寸法を精度検証対象である非接触型の形状計測器により計測し、上記表面形状中の複数の半円形断面形状について円形状のフィッティング処理を行い、上記表面形状の寸法を実測値として求める。この実測値と上記理論値との比較値を得て高温物寸法計測用の上記形状計測器の精度を検証する。

(もっと読む)

ゼーベック係数及び熱浸透率の計測装置、熱浸透率の計測装置

【課題】ゼーベック係数と熱浸透率の計測を正確に行なう。

【解決手段】試料7が設置載置される導電体製の試料台6と、試料台6から引き出され試料台と同一材質の試料台配線22と、試料台6に載置された試料7に接触させる導電体製のサーマルプローブと、サーマルプローブから引き出されプローブと同一材質のプローブ配線21と、サーマルプローブのプローブ14内の複数点の温度を計測するために引き出された配線32と、プローブ14と試料7の接触前後にプローブ14内の複数点の温度と、プローブ14と試料7の接触点の電圧を計測する手段を備える。

(もっと読む)

焼入れ部品の検査方法および検査装置

【課題】信頼性を確保しつつ、より簡単に焼割れの有無を検査することが可能な焼入れ部品の検査方法および焼入れ部品の検査装置を提供する。

【解決手段】シャフト部の加熱中におけるカップ部の外径の変化量と焼割れとの相関関係に着目し、シャフト部の加熱中におけるカップ部の外径の変化に基づき、カップ部の焼割れの有無を検査(判定)する。したがって、従来技術と比較して、信頼性を確保しつつ、より簡単に、アウタレースの焼割れの有無を検査することが可能になり、検査を簡素化することができる。さらに、装置ならびに判定に必要なプログラムが極めてシンプルであることから、安価に構成することができる。

(もっと読む)

溶接変形及び残留応力の2次元解析方法

【課題】解析時間の大幅な短縮を実現することができ、高精度に溶接変形及び残留応力の解析を行うことが可能である溶接変形及び残留応力の2次元解析方法を提供する。

【解決手段】溶接後に残留する応力や溶接時に生じる収縮や歪などの変形を解析する溶接変形及び残留応力の解析方法であって、熱源Sの移動を考慮した非定常熱伝導解析を行って3次元モデルである平板1における過渡温度を計算し、3次元モデルである平板1の一断面としての2次元モデル1Aを作成した後、3次元モデルによる非定常熱伝導解析の結果である過渡温度を用いた2次元モデル1Aによる熱弾塑性解析を行う。

(もっと読む)

ピストンの内部欠陥検査方法

【課題】非破壊法によってピストンの内部欠陥を簡便にかつ容易に検査する。

【解決手段】オイル流路40に所定温度の液状熱媒体を注入しながら、冠面10の昇温速度に関連した物理量を測定し、その物理量を予め決められた基準値と比較する。

内部欠陥が存在する部位は断熱性が高いため伝熱経路が長くなり、欠陥品と基準品とで冠面10の昇温速度が異なる。したがって基準品との昇温速度の差を比較することで、内部欠陥の有無を判別できる。

(もっと読む)

光熱分光法及び光熱分光装置

【課題】あらゆる測定環境及び測定試料に対して有効性の高い光熱分光装置及び光熱分光装置を提供する。

【解決手段】試料10上に、カンチレバー9の一部が固定されるようにカンチレバー9の一方の面側を接触させる工程と、試料10に励起光L1を照射する工程と、励起光L1の照射することで、試料10中に発生した熱により他方の面側にたわむカンチレバー9のたわみ量を変位センサ11により検出する工程と、変位センサ11で検出されたたわみ量に対応する信号成分を検出する工程により、試料の光吸収係数が測定する。

(もっと読む)

プラズモン共鳴検出器

【課題】プラズモン共鳴吸収を有する金属構造体を用いた光学デバイス等の温度変化を検出することができるプラズモン共鳴検出器を提供する。

【解決手段】

導電性基板12、n型半導体層13、i型半導体層14、p型半導体層15、n電極(負電極)11、p電極(正電極)17、絶縁膜16等で構成されたダイオードを温度変化に伴って抵抗値が変化する半導体として用い、このダイオード上に複数の金属ナノ粒子が連結されたナノチェイン2を配置する。光が照射されると、ナノチェイン2が発熱し、ナノチェイン2で発生した熱はダイオードに伝わるが、ダイオードは温度変化によって抵抗値が変化するので、この変化を読み取り、ナノチェイン2の温度又は発熱量を測定し、プラズモン共鳴の有無や強弱を検出する。

(もっと読む)

溶融金属の監視システム

【課題】遠隔地において作業中の溶融金属の状態などを監視する。

【解決手段】ホストコンピュータを備えた監視者と、個別コンピュータを備えた監視対象とをネットワークで通信するシステムである。前記個別コンピュータは溶融金属槽の溶融温度を適宜間隔で測定し、この測定温度をホストコンピュータにアップロードする。溶融金属槽から金属サンプルを採取し、これに監視対象の特定、及び採取時間を含めたロット記号を付与したうえでこれを分析し、この分析データをロット記号と共に前記ホストコンピュータに入力する。ホストコンピュータはアップロードされた溶融温度と前記分析データを予め備えた分析プログラムで分析し、この分析結果を前記監視対象に対してダウンロードする。

(もっと読む)

接合部の良否判定方法及び良否判定装置

【課題】汎用の加熱手段により接合部の一側面を加熱して、その温度分布により該接合部の良否を正確に判定することのできる接合部の良否判定方法及び良否判定装置を提供する。

【解決手段】本良否判定方法は、重合され接合された接合部の他側面を冷却した後、接合部の一側面を加熱する冷却・加熱ステップと、その後、接合部の一側面の温度分布を測定し、その測定結果により接合部の良否を判定する判定ステップとを備えているので、汎用の加熱手段により接合部の一側面を加熱した後の温度分布により該接合部の良否を正確に判定することができる。

(もっと読む)

形状記憶材料の相変態特性分析方法

加熱及び冷却中の試料からの測定データを記録する形状記憶材料の相変態特性分析法。試料の温度を第1の温度方向へ第1温度まで変化させて記録される測定データ中の第1変曲部と第2変曲部を識別する。次に試料の温度を第2の温度方向へ第3変曲部が識別されるに充分な第2温度まで変化させる。第3変曲部は重なり合った一次及び二次の下位変曲部によって形成される。更に試料の温度を前記第1の温度方向へ第1変曲部が識別されるには充分で且つ第2変曲部が識別されるには不充分な第3温度まで変化させる。その後、試料の温度を前記第2の温度方向へ記録される測定データ中に前記二次下位変曲部が識別されるに充分な第4温度まで変化させる。  (もっと読む)

(もっと読む)

熱処理シミュレーション方法及びシミュレーションプログラム

【課題】加熱処理後の冷却時におけるワークの温度分布を、冷却液の複雑な沸騰解析を要することなく高速且つ高精度に算出する。

【解決手段】熱移動シミュレーション部2は、ワーク(固体)と流体(冷却油)との界面の熱移動を界面熱移動計算部5で「相当熱伝達率」を用いて簡易計算し、この界面の熱移動に伴うワーク内の熱移動、流体内の熱移動を、それぞれ、固体熱移動計算部4、流体熱移動計算部6で計算し、時間を関数として全ての歯車の温度分布を求める。次に、構造解析シミュレーション部3で、個々の歯車を対象とし、熱移動シミュレーション部2で求めた時間を関数とした温度を用いて、応力と変形量を計算する。

(もっと読む)

21 - 40 / 91

[ Back to top ]