Fターム[2G050BA02]の内容

耐候試験、機械的方法による材料調査 (7,997) | 試験環境因子 (1,866) | 液体 (545) | 塩水 (188)

Fターム[2G050BA02]に分類される特許

141 - 160 / 188

腐食環境センサおよびセンサシステム

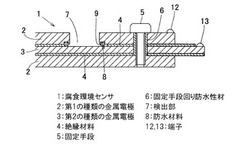

【課題】 専用設備を使用せず、また構成部材として貴金属を用いることなく簡易かつ安価に製造でき、構造が単純でかつ耐久性が高く履歴情報の取得も可能な腐食環境センサおよびセンサシステムを提供する。

【解決手段】 この腐食環境センサ1は、成分、組成、または表面処理状態等の種類が互いに異なり、電解質の介在により電位差を生じる2種類の金属電極2,3を有する。これら金属電極2,3の隙間に絶縁材料4を介在させ、前記両金属電極2,3と絶縁材料4を固定手段5で固定する。被検出物となる水分を前記2種類の金属電極2,3にわたって触れさせる検出部7を設ける。前記絶縁材料4が介在した前記2種類の金属電極2,3間の隙間における前記検出部7の周縁部分は、防水性材8で密封する。前記検出部7に水分が付着することで前記電極2,3間で生じる腐食電流を計測する。

(もっと読む)

送電線の劣化診断方法

【課題】送電線の一部の撤去や張替え必要とすることなく、送電線の劣化を確実に診断することができること。

【解決手段】送電線1を把持し送電線1の最外層3Aの隣り合う素線2a、2bの間に係入することができる1対の開閉爪12UP、12LPを有する治具10を用いてこの送電線1の最外層3Aの隣り合う素線2a、2bを広げて送電線1の内層3Bを露呈し、この内層3Bに生成している腐食生成物4を接着性シートによって採取し分析して送電線の劣化を診断する。

(もっと読む)

腐食試験方法及び装置

【課題】電子機器等の設置環境に依存して生じる腐食に対する長期的な信頼性を、大気腐食環境を反映しつつ的確に評価しうる腐食試験方法及び装置を提供する。

【解決手段】電解質の水溶液を霧化して電解質を含む霧粒子を生成し、電解質を含む霧粒子を加熱して電解質を含む水蒸気を生成し、電解質を含む水蒸気に試験試料を暴露し、試験試料の耐腐食性を評価する。これにより、実際の大気と同様の、表面吸着水と大気浮遊塩とが共存する試験環境を容易に実現することができる。これにより、大気腐食環境を十分に反映した腐食試験を行うことができる。

(もっと読む)

耐食性試験方法および耐食鋼、耐食性タンク

【課題】原油タンクに発生する局部腐食を良く再現できる実験室再現試験方法を提供する。

【解決手段】大気圧下でO2ガス分圧2〜10vol.%、H2Sガス分圧0.1〜20vol.%、残部N2ガスの割合の混合ガスを溶解させた海水または1mass%以上の塩化ナトリウム水溶液を、25〜60℃の温度に保持し、原油残渣を3〜10mg/cm2の量で表面に塗布した鋼材を前記海水または1mass%以上の塩化ナトリウム水溶液に浸漬することを特徴とする原油を輸送または貯蔵するタンクの底板に発生する局部腐食の実験室再現試験方法。

(もっと読む)

鉄筋コンクリート構造物の腐食劣化進行予測方法

【課題】外部塩害に基づくコンクリート構造物の鉄筋の腐食速度の推定を精度良く行うことができるコンクリート構造物の鉄筋の腐食速度を推定する方法を提供する。

【解決手段】塩水に浸漬された鉄筋コンクリート供試体10A、10Bを屋外に曝露し、定期的に鉄筋11a、11b、12a、12bの分極抵抗を測定して鉄筋の実際の腐食速度を求めると共に、曝露の最終時に鉄筋コンクリート供試体10A、10Bから採取したコンクリートコアに基づき外部から侵入した塩化物量を調査して鉄筋コンクリート供試体の表面10a、10bからの深さ方向の塩化物イオン濃度分布及び鉄筋コンクリート供試体の内部の温度Tを求め、鉄筋の腐食速度R(T,C,D)を推定する。

(もっと読む)

アルミニウム合金材の耐応力腐食割れ性の評価方法および耐応力腐食割れ性に優れたアルミニウム合金材

【課題】実際のアルミニウム合金材の耐応力腐食割れ性挙動との対応につき、より改善された評価方法およびこの評価方法で評価された耐応力腐食割れ性に優れたアルミニウム合金材を提供できる。

【解決手段】評価対象となるアルミニウム合金材試験片を、所定割合の応力を負荷させた、C リング試験片とし、30℃でpH10に調整した5.8 質量%NaCl 水溶液中でのアノード分極曲線を3 電極法により測定し、電流密度が1A/cm2から10A/cm2 までの範囲における、電流/ 電位の平均勾配によって耐応力腐食割れ性を評価し、6000系アルミニウム合金鍛造材では、この電流/ 電位の平均勾配が350 Ω -1 ・m -2以下を耐応力腐食割れ性が優れるものとする。

(もっと読む)

塩水噴霧装置

【課題】塩の析出によるノズルの詰まりを防止する。

【解決手段】制御装置(9)は、コンプレッサ(5)停止し、空気弁(4)をオフして、塩水の噴霧を休止する。そして、洗浄弁(8)をオンして水道水(11)を塩水ノズル(1)および空気ノズル(3)に噴き掛ける。

【効果】ノズル(1,3)の先端部に塩が析出するのを防止できるか又は析出した塩を洗い流すことが出来るので、塩の析出によるノズル(1,3)の詰まりを防止することが出来る。

(もっと読む)

鋼材の耐食性試験方法及び評価方法

【課題】試験体の表層に均一に塩化物を付着することができ、しかも、その後の試験工程において付着させた塩化物を洗い流すことなく、実設備での腐食を精度よく短時間で再現することである。

【解決手段】

試験体であるCrあるいはNiを含む鋼材の表層に塩化物の所定の溶液を超音波振動子によりミスト化させて付着させる塩化物付着工程と、この塩化物付着工程で塩化物が付着された試験体を所定の条件で乾燥する乾燥工程と試験体を所定の条件で湿潤する湿潤工程とを有した乾湿サイクル工程とを1回または複数回繰り返して耐食性を評価する。

(もっと読む)

架空条体の劣化診断方法

【課題】 架空送電線、架空地線などの架空条体の適正な条体張り替え時期を推定するに有効な架空条体の劣化診断方法を提供する。

【解決手段】 支持物に保持された架空条体の内の選択した任意の架空条体の性能劣化度を測定して測定データを得る。別途に、支持物に保持された架空条体の周辺の腐食因子を室内で模擬させた加速劣化試験室で、劣化診断対象の架空条体と同様なサンプル条体に対し加速劣化試験を行って性能劣化度を測定し作成した条体劣化度のマスターカーブを作成する。測定データをマスターカーブに照合させて、実装路における架空条体の余寿命を評価する。

(もっと読む)

応力腐食割れ進展試験方法及びその装置

【課題】低荷重・低応力拡大係数の条件の下であってもき裂進展速度評価をすることができる応力腐食割れ進展試験方法及びその装置を提供する。

【解決手段】応力腐食割れ進展試験装置は、所定の荷重又は応力拡大係数の条件の下で応力腐食割れの進展速度を測定する応力腐食割れ進展試験装置において、予め片面にき裂及び孔食の少なくとも一方を含む予き裂15を導入した試験片11と、この試験片11の予き裂15に引張応力を生じさせる荷重手段(例えば、曲げ冶具12)と、前記試験片11の少なくとも予き裂15を腐食液14により浸す腐食液浸漬手段(例えば、腐食液貯溜槽13)と、を有する。

(もっと読む)

腐食電位を予測するための方法、コンピュータプログラムプロダクト、航空宇宙機を検査する方法、航空宇宙機のためのメンテナンススケジュールを準備する方法、RCI値を算出するステップを含む方法、複数の構成要素を有する航空宇宙機、および、RCI値を有する航空宇宙機のための構成要素

【課題】腐食を識別しかつ管理するためのシステムと、それに関連する方法とを提供する。

【解決手段】この発明は、「相対腐食指数」(RCI)を測定することによって、アセンブリについての構造上の腐食電位を識別および管理するためのシステムを提供する。腐食を起こすパラメータが識別され、腐食の促進に対するそれらの相対的な寄与が、容易に分散されるコンピュータベースのシステムに組込まれている。たとえば、コンピュータプログラムは、ユーザが単一のツールを用いてアセンブリについてのRCI(相対腐食指数)を算出することを可能にし得る。材料のすべての組合せについてRCIの概要が提供され得るが、これは、ユーザが入力する材料および環境のデータに基づいて算出され得る。

(もっと読む)

石油類容器用金属材料の局部腐食性評価方法

【課題】石油類容器に用いる石油類容器用金属材料における実機での局部腐食性評価を、迅速かつ簡便に、また、高精度で行う石油類容器用金属材料の局部腐食性評価方法を提供する。

【解決手段】石油類を収容する容器に用いられる金属材料の局部腐食性評価方法において、金属材料を用いて作製された金属片を、水またはNaCl水溶液とS粉末とを混合した溶液に接触させて腐食させ、当該腐食させた金属片の平均腐食深さと表面の粗さ測定値を合計して、当該腐食させた金属片の最大腐食深さを測定することにより、金属材料の局部腐食性を評価することを特徴とする。また、金属材料として鋼材を用いることを特徴とする。

(もっと読む)

石油類容器用低合金鋼材の局部腐食性評価方法

【課題】石油類容器に用いる石油類容器用低合金鋼材における実機での局部腐食性(耐食性)評価を、迅速かつ簡便に、また、高精度で行う石油類容器用低合金鋼材の局部腐食性評価方法を提供する。

【解決手段】石油類を収容する容器に用いられる低合金鋼材の局部腐食性評価方法において、低合金鋼材を用いて作製された金属片に、FeCl3およびNaClを含む水溶液を滴下させた後、当該水溶液を滴下させた金属片を恒温恒湿状態に保持して腐食させ、当該腐食させた金属片の平均腐食深さと表面の粗さ測定値を合計して、当該腐食させた金属片の最大腐食深さを測定することにより、低合金鋼材の局部腐食性を評価することを特徴とする。

(もっと読む)

微生物によるステンレス鋼の腐食の予測方法

【課題】実際の自然環境における微生物活動状況を忠実に反映した、微生物による構造物の腐食発生の予測を行うこと。

【解決手段】ステンレス鋼の試験片1を前記ダム等の水に現地にて直接浸漬し、その試験片の自然電位を所定時間間隔で測定し、その測定結果を記録用データロガーに保存する。保存された自然電位と前記ダム等の水を用いて測定した試験片1の腐食隙間再不動態化電位とを比較し、自然電位が腐食隙間再不動態化電位よりも高い場合に微生物による腐食が発生すると判断する。この試験片1を治具に固定し、その治具2にフロート3を設けると、試験片1が常に一定の深さに浸漬されるので、一定条件で正確な評価を行うことができる。

(もっと読む)

材料試験装置と材料試験片

【課題】構造部材として必要な過酷な環境下における機械的強度特性や耐環境特性を高価な設備をかけることなく簡便に、しかも信頼性の高いデータを得ることができる材料試験装置とそれに使用する試験片を提供する。

【解決手段】試験片の内部に両端または一端のみが開放された微細な空隙を設けて、微細な空隙の開放された側からジョイント部を経由して高圧、低圧あるいは活性の高い気体等を注入した後、所定の温度にて微細な空隙を封じて、引張試験、圧縮試験、曲げ試験、ねじり試験、疲労試験、疲労亀裂進展試験、クリープ試験、破壊靭性試験、衝撃試験等の様々な試験を行い、試験片の引張特性、圧縮特性、曲げ特性、ねじり特性、疲労特性、疲労亀裂進展特性、クリープ特性、破壊靭性特性、衝撃特性等の環境の影響を評価する。

(もっと読む)

送電用架線金具の腐食劣化診断方法

【課題】少ないサンプリングデータで高精度な腐食状況の把握を行うこと可能な送電用架線金具の腐食劣化診断方法を提供する。

【解決手段】架線金具の腐食状況を推定する予測式をサンプリングデータから求める際に、影響因子として、標高と海岸距離と濡れ時間とを用いる。濡れ時間とは、湿度が80%以上で、かつ気温が0℃以上である状態の継続時間である。また、腐食状況を腐食速度として把握し、この腐食速度から特定の架線金具の余寿命を推定する。送電設備が表示される地図画面上に、推定された余寿命を表示する。

(もっと読む)

鉄筋腐食の予測方法および鉄筋腐食のモニタリングシステム

【課題】原位置にセンサを常設し、任意の期間や間隔でモニタリングを行って収集した情報を用いることにより、精度の高い予測を行える鉄筋腐食の予測方法および鉄筋腐食のモニタリングシステムを提供すること。

【解決手段】部材2内に埋設された鉄筋4を複数の鉄筋要素27に区分し、コンクリート6に、照合電極および対極7、コンクリート抵抗計9、コンクリート温度計11が格納されたセンサボックス5を埋設する。コンピュータ19は、腐食モニタ17、切替装置15を制御し、センサボックス5内のセンサ類を用いて、電気化学的性質等を測定する。そして、電気化学的性質や部材2の周辺環境に関するデータを用いて、鉄筋4の腐食の有無、鉄筋4の位置での部材2の塩化物イオン含有量が所定量に達するまでの時間、鉄筋位置に部材の中性化が達するまでの時間、鉄筋2の腐食量が所定量に達するまでの時間を予測する。

(もっと読む)

高速高精度の海塩粒子発生装置

【課題】海塩粒子による腐食性を加速評価するための高速高精度海塩粒子発生装置を提供する。

【解決手段】蒸留水を貯留する加湿槽と、海水を貯留する海水槽と、海水霧化超音波霧発生器と、当該加湿槽、海水槽のそれぞれにエアーを供給するエアーポンプと、加湿槽、海水槽にそれぞれ連通させる第1、第2のエアー供給路と、第1、第2のエアー供給路の末端に設けられ、加湿槽内部、海水槽内部に配置されるエアーストーンと、加湿槽、海水槽のそれぞれから流出するエアーを混合し、海塩粒子の通路となる海塩粒子供給路とを備えた海塩粒子発生装置であって、第1、第2のエアー供給路に第1、第2の流量調整器がそれぞれ配設され、第1、第2の流量調整器が独立に制御され、エアーポンプから加湿槽、海水槽に供給されるエアーの流量を調整して、試料室へ送られる風量を一定に保ちつつ海塩粒子付着速度を可変とする。

(もっと読む)

表面状態劣化促進試験方法、並びに、表面状態劣化促進試験装置

【課題】試料の劣化状態を短期間で十分に再現可能な表面状態劣化促進試験方法、並びに、簡単な装置構成で前記表面状態劣化促進試験方法を実施可能な表面状態劣化促進試験装置の提供を目的とする。

【解決手段】試験装置1は、噴霧ノズル10から液体と気体とを混合して形成されたミストを試料配置部2に配置された試料Wに対して直接的に吹き付けることができる。また、試験装置1は、流量調整弁16,17の開度を調整することにより、噴霧ノズル10から噴霧されるミストの量や、ミストに含まれる液体と気体との混合比率を調整することができる。さらに、試験装置1は、加熱手段5によって試料Wを加熱した状態で表面状態劣化促進試験を実施することができる。

(もっと読む)

滴下装置

【課題】液体の滴下動作を簡単に調整して精度よく液体を滴下することができる滴下装置を提供する。

【解決手段】腐食液Lの滴下量及び/又は滴下間隔などの滴下条件を設定部3eによって試験者が設定すると、これらの滴下条件が滴下条件情報として設定部3eから制御部3gに出力されて、制御部3gが記憶部3fにこの滴下条件情報を記憶させる。記憶部3fから制御部3gが滴下条件情報を読み出して制御部3gが一連の腐食試験動作を実行する。その結果、調整部3dの開度を制御部3gが動作制御して、所定の滴下量及び/又は滴下間隔で収容部3a内の腐食液Lが滴下部3bから試験対象物Tの表面に落下し、試験対象物Tと腐食液Lとが接触する。

(もっと読む)

141 - 160 / 188

[ Back to top ]