Fターム[3C037BB00]の内容

穴あけ工具 (3,056) | 刃先位置、形状、構造 (620)

Fターム[3C037BB00]の下位に属するFターム

切刃先端角度 (71)

先端切刃なし(コアドリル等除く) (4)

切刃が曲線 (22)

ニック付切刃(切粉分断用) (17)

すくい面部の特徴 (61)

逃げ面部の特徴 (55)

シンニング (41)

切刃取付部 (208)

Fターム[3C037BB00]に分類される特許

81 - 100 / 141

ドリル工具及びドリル加工方法

ドリル工具(4、28)は、特に、乾式ドリル加工のための又はステンレス鋼のような特別な材料をドリル加工するための特別なドリルとして機能する。ドリル工具(4、28)は、切断高さの差(Δh)によって互いに分離される2つの主切刃(22A、22B)を有するドリルヘッド(2)を有する。ドリル先端(18)はまた、2つの主切刃の一方(22A)がより大きな半径方向長さを有するように中央軸線(16)から変位して配置される。これらの手段によって、ドリル工具(4、28)は、ドリルビットの呼び径(D1)よりも大きなボア孔(26)をドリルする。さらに、切削高さの差(Δh)により、ドリル工具(4、28)に対する半径方向の負荷が低減されるように、反対方向に働く半径方向力成分(FB)が生成される。  (もっと読む)

(もっと読む)

切削工具

本発明は、単層または多層PVD被覆されたエッジの鋭い切削工具であって、同時に十分な耐磨耗性及び熱化学耐性、並びにエッジチッピングに対する耐性を示すことができる切削工具を提供することである。切削工具は、エッジ半径Re、逃げ面及びすくい面、並びに焼結体表面の少なくとも各部を被覆する少なくとも1つの酸化PVD層を含むPVD被膜から成る単層または多層被膜を有する切削エッジを備えた超硬合金、CBN、サーメットまたはセラミック材料から成る焼結体を含む。1実施形態において、エッジ半径Reは40μmより小さく、好ましくは30μmと同等かまたはそれより小さい。表面が被覆される部分は、少なくとも焼結体の鋭いエッジのある部分を含む。 (もっと読む)

スローアウェイ式切削工具およびこれに装着される切刃チップ

【課題】横方向への送り量を高めて加工能率を向上することが可能なスローアウェイ式切削工具を提供することを目的とする。

【解決手段】スローアウェイ式切削工具に装着された多角形板状をなす2つの切刃チップ20、30が、すくい面21、31となる前記多角形面の先端外周側に位置するコーナ刃22、32から延びる一対の周縁部には、工具本体10の中心側かつ先端側へ延びる第1外周刃23A、33Aと、工具後端側へ延びる第2外周刃23B、33Bとをそれぞれ形成し、第1外周刃23A、33Aの工具本体10の中心寄りに位置する端部から工具本体10の中心側かつ後端側へ延びる周縁部には、正面刃24、34を形成し、これら第1外周刃23A、33A、第2外周刃23B、33Bおよび正面刃24、34の工具軸線CLまわりの回転軌跡を互いに重複させ、正面刃24、34の少なくとも一方を工具軸線CLに達するか又は近接した位置まで延在させた。

(もっと読む)

切削インサートおよびスローアウェイ式ドリル並びに被削材の切削方法

【課題】穴加工精度に優れる切削インサートおよびスローアウェイ式ドリル並びに被削材の切削方法を提供することである。

【解決手段】内切刃部4は、上面視において凸状に屈曲する屈曲部6aと、屈曲部6aと第一コーナ部4aとの間に位置する第一内切刃部4cと、屈曲部6aと第二コーナ部4bとの間に位置する第二内切刃部4dとを有し、外切刃部5は、上面視において凸状に屈曲する屈曲部6bと、屈曲部6bと第二コーナ部5aとの間に位置する第一外切刃部5cと、屈曲部6bと第三コーナ部5bとの間に位置する第二外切刃部5dとを有するスローアウェイ式ドリル用切削インサート10であって、側面視において、第一内切刃部4cを直線形状とし、外切刃部5の少なくとも第一外切刃部5cを凹ませた又は突出させた形状とした。この切削インサート10を装着したスローアウェイ式ドリルであり、このドリルを用いる被削材の切削方法である。

(もっと読む)

切削インサートおよびスローアウェイ式ドリル並びにそれを用いた切削方法

【課題】切刃の耐欠損性に優れる切削インサートおよびスローアウェイ式ドリル並びにそれを用いた切削方法を提供することである。

【解決手段】切刃3は、内切刃部4と、内切刃部4に隣接する外切刃部5とを有し、内切刃部4は、上面視において凸状に屈曲する上面視屈曲点6aと、側面視において、一端側に高位コーナ部4aと、高位コーナ部4aと略同一高さの直線状切刃部4bと、他端側に高位コーナ部4aより厚み方向において低位である低位コーナ部4cと、さらに直線状切刃部4bから側面視屈曲点8aを介して低位コーナ部4cに向かって傾斜した傾斜切刃部4dとを有する切削インサート10であって、上面視屈曲点6aと側面視屈曲点8aとを互いに重ならないように配置した。この切削インサート10を装着したスローアウェイ式ドリルであり、このスローアウェイ式ドリルを用いて被削材を切削する切削方法である。

(もっと読む)

鋳抜き穴加工用ドリル

【課題】穴あけ加工と仕上げ加工を一度にすることで、高精度の穴位置精度、穴径寸法、真円度、真直度、仕上げ面粗さを達成する。

【解決手段】ドリル本体の先端部に切れ刃2が周方向にほぼ等間隔で3箇所に設けられ、前記切れ刃2より大きい径を有する仕上げ刃3が、前記切れ刃2の軸線O方向後方側に配置されて、周方向に前記切れ刃2と間隔をあけてほぼ等間隔で3箇所に設けらたドリルであって、前記各仕上げ刃のランド部にマージンを有し、前記切れ刃2における径方向のすくい角θ1が正であり、前記仕上げ刃3における径方向のすくい角θ2が0°または負であることを特徴とする鋳抜き穴加工用ドリル1を提供する。

(もっと読む)

ドリル及びリーマ加工用カッター

本発明の実施形態は、中心軸を有する本体を含むドリル用ビットを提供する。第1のカッティングエッジは、ドリル用ビット本体の中心軸に垂直な平面内において、同中心軸から半径方向に第1の距離だけ離れた位置に配置される。また、第2のカッティングエッジは、ドリル用ビット本体の中心軸に垂直な平面内において、同中心軸から半径方向に第2の距離だけ離れた位置に配置される。第1の距離は第2の距離より短い。  (もっと読む)

(もっと読む)

コアドリル

【課題】 連続した穿孔作業を効率良く行うことができるコアドリルを提供する。

【解決手段】円筒状ボディ部10の先端部に砥粒層により刃部11を形成したコアドリル1において、ボディ部10の先端部は、中心軸線C周りに所定角度範囲θ1で連続して切り欠かれており、所定角度範囲θ1が180度以上であることを特徴とする。

(もっと読む)

穴加工作業または座ぐり作業用の切削インサート

上面(2)と底面(3)との間に2つの長手方向側面(4)および2つの狭い側面(5)を含む、特に座ぐり作業および/または皿座ぐり作業用の切削インサート(1)であって、一方の長手方向側面(4)と一方の狭い側面(5)との間に切れ刃(6)が、底面(3)に対して斜めに延び、かつ少なくともほぼ切削体の厚み全体(d)に延びるように形成される。上面(2)と底面(3)との間に延びるすくい面(7)が、切れ刃(6)に対面する長手方向側面(4)に設けられる。  (もっと読む)

(もっと読む)

超硬合金製油穴付きコーティングドリル

【課題】ドリル本体剛性と切くず排出性を両立し切くず詰まりによる突発的な折損を防止し安定した加工を可能にする働きをもつ超硬合金製油穴付きコーティングドリルを提供。

【解決手段】先端側から基端側に向けて、先端からドリル直径の10倍の50mmの長さにわたり、先端から急勾配の−0.4 /100 で心厚を減ずる第一心厚テーパ部1と、第一心厚テーパ部1に続く第一心厚テーパ部1の後方にドリル直径の15倍の75mmの長さにわたり、第一心厚テーパ部1の勾配より小さい中勾配の−0.2 /100 で心厚を減ずる第二心厚テーパ部2と、さらに第二心厚テーパ部2に続く第二心厚テーパ部2の勾配よりさらに小さい緩勾配の−0.1 /100 で心厚を減ずる第三心厚テーパ部3を設け、かつ超硬合金製油穴付きコーティングドリルの溝切り上がり部4の心厚をドリル直径の25%以上とした。

(もっと読む)

孔付き繊維強化複合体の製造方法、及びその複合体からなる航空機構造用部材

【課題】 高い寸法精度及び真円度及び低い表面粗度の接合用孔を有する繊維強化複合体を低コストで製造する方法を提供する。

【解決手段】 強化繊維にマトリックス樹脂を含浸したプリプレグからなる硬化プリプレグ成形体1’にドリル加工して接合用孔15を有する繊維強化複合体1を製造する方法であって、前記ドリル加工に、2つ以上の錐状の先端切刃81と、前記先端切刃81から連続的にシャンク82まで延在する2つ以上の外周切刃83と、前記先端切刃81からシャンク82まで延在する切屑排出溝84とを有するバニシングドリル8を用いる方法。

(もっと読む)

超硬ツイストドリル

【課題】表面に浸炭焼き入れ処理された高硬度の高炭素層と内部に耐衝撃強靱組織を有する鋼製品に直径の 5〜10倍深さの直径φ0.5 〜3.5 mmの小径穴明けを行う超硬ツイストドリルにおいて、高硬度の高炭素層に対する耐摩耗性を有しながら内部の耐衝撃強靱組織に入っても短時間でチッピング、切れ刃欠けすることがない超硬ツイストドリルを提供。

【解決手段】ドリルねじれ角γを13°〜17°と強度を保つよう小さくし、溝部心厚Wはドリル直径の0.30〜0.37倍と切削抵抗を減少させかつ切り屑の排出をよくして溶着を防ぐように小さくし、主切れ刃である第1切れ刃に対する第2切れ刃がなす第2切れ刃角θを 143°〜 148°として鋼製品表面の高硬度の高炭素層での切れ刃チッピングを防ぎかつ内部の耐衝撃強靱組織での切り屑の溶着を防ぐようにし、さらにウエブテーパWTはマイナスの−0.05〜−0.40mm/100とし切り屑の排出をよりよくした。

(もっと読む)

穴開け工具

【課題】手作業によるバリ取り作業を無くしバリの発生が抑制できる穴開け工具を提供する。

【解決手段】被削材7に穴開けを行う穴開け工具1であって、切削方向が切り屑となる部位8に向く先端刃2A、2Bを有する。先端刃2A、2Bのなす角度である先端角αは、180度以上とする。また、工具先端に加工穴位置を固定するための食いつき刃6を設ける。この構成により、バリの発生を抑制する。

(もっと読む)

ガラス板の製造方法及びその装置

【課題】ガラス板の上面側及び下面側からそれぞれ別個にドリルにより孔を穿設して最終的に貫通孔を形成するに際して、摩擦熱の影響によるクラックの発生のみならず、ドリルの芯ブレによるクラックの発生等を可及的に低減する。

【解決手段】切削液を供給しながらガラス板3の上面から上部ドリル1を厚み方向中間まで侵入させた後に該上部ドリル1を後退させ、然る後、切削液を供給しながらガラス板3の下面から下部ドリル2を侵入させて、該ガラス板3に貫通孔4を穿設する穿孔工程を含み、上部ドリル1のガラス板3の上面からの侵入深さは、ドリル胴部2xからドリル先端側に向かって縮径する下部ドリル2の最先端から最大外径部までの軸方向距離Lと、上部ドリル1が侵入した軸心上の下端位置からガラス板3の下面までの距離Hとが、L>Hの関係を満たすようにする。

(もっと読む)

貫通孔の形成方法

【課題】ロウ付けタイプの切刃を備えたドリルヘッドによって被削材に貫通孔を形成するに当たり、孔内周面におけるスパイラルマークの発生を防止し、優れた外観体裁と高い加工精度が得られる手段を提供する。

【解決手段】切刃取付座13a〜13cに切刃3A〜3Cがロウ付けされたドリルヘッド1Aによって被削材Wに貫通孔Hを形成するに当たり、ドリルヘッド1Aとして最外周部の切削を担う切刃3Aの刃先外端部31aにアールRを設けたものを用いる。

(もっと読む)

超硬合金製油穴付きコーティングドリル。

【課題】ドリル本体剛性と切くず排出性を両立し切くず詰まりによる突発的な折損を防止し安定した加工を可能にする働きをもつ超硬合金製油穴付きコーティングドリルを提供。

【解決手段】ドリル油穴 4内部を通り刃先先端部より微量ミストまたは水溶性切削油剤を吐出しながら深穴加工を行う超硬合金製油穴付きコーティングドリルにおいて、先端から急勾配で心厚を減ずる第一心厚テーパ部 1と、その後方に続く第一心厚テーパ部 1の勾配より小さい緩勾配で心厚を減ずる第二心厚テーパ部 2を設け、前記超硬合金製油穴付きコーティングドリルの溝切り上がり部 3の心厚をドリル直径の25%以上とした。

(もっと読む)

ガラス穿孔用ドリル

【課題】 従来のガラス穿孔用ドリルでプラズマディスプレイパネルのガラス基板に排気孔を穿孔すると、排気孔周囲に微小クラックが生じ、それが加熱工程で大きなクラックに成長する。

【解決手段】 本発明のガラス穿孔用ドリルは円柱形の本体部11、接続部12、先端部13からなる。接続部12の回転半径R2は、本体部11との境界で本体部11の回転R1と等しく、先端部13との境界で(R1−d)である(dは砥粒の平均粒径)。接続部12の長さLはd〜10dである。接続部12表面の接線の傾きθは接続部12から本体部11にかけて連続的に減少し、接続部12と本体部11との境界12aでθ=0となる。

(もっと読む)

モジュール式穴あけ工具およびその製作方法

本発明は、支持体(2)と、それに取り付けられる切削ユニット(16)とを有するモジュール式穴あけ工具(1)に関し、支持体(2)が、支持体長手方向軸(Z)に沿って延在し、支持体半径(Tr)を有する円柱として実質的に構成され、かつ切屑溝(6)と切屑溝(6)に沿って延在する排出縁(8)とを有する。切屑溝(6)は、以下のように排出縁(8)に向かって凸状に湾曲して延在する。すなわち、支持体長手方向軸(Z)に対して垂直な断面図で見ると、チャンファ(18)を有するJ字型切屑溝(6)が形成され、排出縁(8)における切屑溝接線(T)と、チャンファ(18)の領域において接点(P)で溝基部に接するラジアル(R)との間で、鋭角の前進角(W)が形成される。これにより、切屑溝における切屑の案内が改善される。  (もっと読む)

(もっと読む)

ドリル工具用ビット

本発明の目的は、ドリル工具(2)から切り屑を除去するための良好なシステムを得ることにある。この目的を達成するために、ドリル工具のビット(10)は、3つの切削部分に分割される切削領域を含み、中間にある切削部分(16b)は、内側切削コーナー(18)において、中心に近い活動切削部分(16a)に境界を接する非活動切削部分を形成する。ドリルビットの中心軸(4)からの内側切削コーナー(18)の距離(R1)は、ドリルビットのコア(23)のコア半径(R4)よりも幾分大きいので、非活動切削部分(16b)は、半径方向に内側切削コーナー(18)のほぼ反対側へ後退する。このようにして、動作中、除去された切り屑が2つの部分(28a、28b)に分割され、それにより、確実な切り屑除去システムが得られる。  (もっと読む)

(もっと読む)

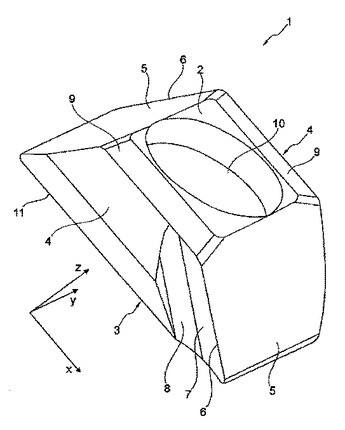

削岩ドリル

本発明は、回転負荷および打撃負荷のための削岩ドリル(1)であって、ドリルヘッド(2)と、送り螺旋部(3)と、シャンクと、ドリル長手軸線(L)とを有しており、ドリルヘッド(2)は、前後の側面(10a、10b)を備えた少なくとも1つのサブカッティングエレメント(5a、5b)を有しており、サブカッティングエレメント(5a、5b)は、質量重心(M)とカッティングエッジ(11)とを備えており、質量重心(M)とカッティングエッジ(11)とは、第1平面(E1)を規定しており、サブカッティングエレメント(5a、5b)の前側面(10a)は、第2平面(E2)を規定しており、サブカッティングエレメント(5a、5b)の後側面(10b)は、第3平面(E3)を規定している。ドリル長手軸線(L)は、第1交点(S1)で第1平面(E1)と交差しており、ドリル長手軸線(L)は、第2交点もしくは第3交点(S2、S3)で第2平面(E2)および/または第3平面(E3)と交差しており、ドリル長手軸線(L)および第1平面(E1)は、削岩ドリル(1)の送り方向(x)で第1鋭角(1)を成しており、ドリル長手軸線(L)と第2平面および/または第3平面(E2、E3)は、削岩ドリル(1)の送り方向(x)で第2鋭角および/または第3鋭角(2、3)を成している。  (もっと読む)

(もっと読む)

81 - 100 / 141

[ Back to top ]