Fターム[3C037BB00]の内容

穴あけ工具 (3,056) | 刃先位置、形状、構造 (620)

Fターム[3C037BB00]の下位に属するFターム

切刃先端角度 (71)

先端切刃なし(コアドリル等除く) (4)

切刃が曲線 (22)

ニック付切刃(切粉分断用) (17)

すくい面部の特徴 (61)

逃げ面部の特徴 (55)

シンニング (41)

切刃取付部 (208)

Fターム[3C037BB00]に分類される特許

101 - 120 / 141

スローアウェイチップおよびスローアウェイチップのむくドリルでの使用方法

本発明は、支持底部(42)の上方に間隔をもって配置され、それぞれ2個の切刃隅角部(28’,28”)の間に延在している4個の同種の刃先(30)を備えむくドリル用スローアウェイチップに関する。刃先は、くさび角(β)を成してそれぞれ1つのすくい面(46)と逃げ面(48)とによって画成されている。穿孔工程時には、複数個の刃先(30)のうちそれぞれ1個の刃先が使用位置にある。ドリルの刃先の長さ方向に変化する切削条件および穴特性への最適な適合を可能にするため、本発明によれば、刃先(30)の、支持底部(42)の面から測った高さ(h)は、刃先(30)の長さ方向に変化している。  (もっと読む)

(もっと読む)

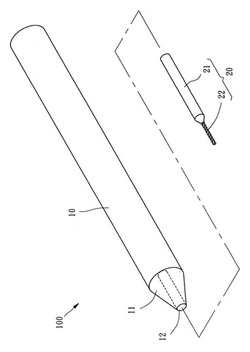

嵌合式小型ドリル

【課題】製造材料を節約でき、良好な屑の排除効果と剛性を有する嵌合式小型ドリルを提供する。

【解決手段】シャンク10は、穿孔機械に挟まり、一端縁部から軸方向に沿って形成されている嵌合槽12を有する。ボディー20は、一端に嵌合槽12内に入り込んで緊密に固定されている嵌合部21を有し、他端に同じ角度で研磨されて形成されている三つの切削面を有する。隣り合う二つの切削面の間に稜線が形成され、それぞれの稜線の合流箇所に錐形尖端が形成され、それぞれの稜線の両側に刃部と溝が別々に形成されている。刃部により穿孔と切削を行い、溝により屑を排除するための空間を提供する。シャンク10とボディー20は、異なる外径材料を選んで作製することが可能であるため、大量の材料を浪費する事態が発生せず、製造材料を節約できる。

(もっと読む)

ノンコアドリルビット

【課題】主に使い始めから使い終わりまでほぼ一定の穿孔性能を保持することができる。

【解決手段】穿孔工具のシャンクの先端に取り付けられるベース2と、該ベース2に固定されて一側に開口する凹欠部10を有する円柱状の第1のダイヤモンド砥石体3と、上記凹欠部10内に設けられた第2のダイヤモンド砥石体4とを有し、第2のダイヤモンド砥石体4は、第1のダイヤモンド砥石体3よりも低く形成されていることを特徴とする。第1のダイヤモンド砥石体3の先端面の内側は略すり鉢状の凹形状に形成するのが好ましい。

(もっと読む)

円筒状穿孔工具

【課題】

円筒状穿孔工具本体の本体切れ刃が被削材に急激に噛み合わせられて、本体切れ刃が損傷することを防止しうる円筒状穿孔工具を提供する。

【解決手段】

上記課題を解決するための円筒状穿孔工具は、被削材を穿孔するための本体切れ刃を先端部に有している円筒状穿孔工具本体と、その工具本体の回転中心軸線に沿って配設されたセンタードリルとを備え、前記センタードリルが、先端側の小径部と、肩部を介して前記小径部に接続している大径部とを有し、前記小径部がその先端に先端切れ刃を有し、前記肩部が前記本体切れ刃より先方に突出するように配設された肩部切れ刃を有している。

(もっと読む)

ツイストドリル

【課題】銅及び銅合金の深穴加工に適したドリルを提供すること。

【解決手段】ツイストドリルにおいて、先端側から基端側に向けて縮径する、0.056/100〜0.187/100の範囲のバックテーパを設ける。

(もっと読む)

硬質材料製のドリルヘッド

【課題】 新品状態での低摩擦を考慮して,耐用寿命の長い衝撃ドリル装置用の総硬質材料製ドリルヘッドの構成を最適化する。

【解決手段】 衝撃ドリル工具用の総硬質材料製ドリルヘッド(1)は,主切削エッジ(4)を有する主カッター(3)と,主カッター(3)に対して円周方向にシフトした位置に配置され,かつ,副切削エッジ(6)を有する副カッター(5)とを具える。副切削エッジ(6)は少なくとも部分的に弧状部分(7)を含み,その弧状部分(7)が半径方向内側で回転軸線(A)から離隔しつつ半径方向斜めに延在する。副切削エッジ(6)は,弧状部分(7)の半径方向外側で半径方向斜めに延在する直線状の外側部分(8)を含む。

(もっと読む)

ホールソー及び前記ホールソーにおけるアサリ曲げ加工方法

【課題】 ホールソーの刃先部の歯先の欠損を防ぎ、切削性を向上する。

【解決手段】 ホールソー1は、先端に複数の歯先29からなる刃先部5を備えた円筒状の胴部3からなる円筒状刃物7と、この円筒状刃物7の後端側を取り付けるためのホールソー取付部と、このホールソー取付部に一体的に設けたシャンク部とを備えて構成される。さらに、歯先29と歯先29の間に、切り込み量を抑制すべく前記歯先29より低い突起部27を1個以上、設けてなることを特徴とする。

(もっと読む)

貫通穴のバリレス加工方法及びそれに用いる穴開け工具

【課題】穴開け工具での穴加工において、貫通時に発生する裏バリを、減少又は発生させないようにすること、バリレスの穴開け工具は、使用初期はその効果が優れるものの、摩耗とともに、バリレスの効果が減少し、バリの発生により寿命となっており、継続使用による摩耗によってもバリレスの効果が減少しないようにする事も課題とした。

【解決手段】貫通孔を加工する穴開け工具において、該穴開け工具は、先端切れ刃の外周側端部近傍よりリーディングエッジにかけて、軸方向に断続させたバリ除去刃を設け、該バリ除去刃の刃先側から基端側にむけて、軸方向の1回転の進み量がドリル径の0.1倍以上1.0倍以下で、該断続させたバリ除去刃の頂部の幅がドリル径の0.5%以上10%以下であることを特徴とする穴開け工具である。

(もっと読む)

ドリル工具並びにその工具ヘッド

ドリル工具(2)においてドリル本体(4)とドリルヘッド(6)との間のトルク伝達を保証するために、受けポケット(36)に係合するキャリヤ(回し金、24)が設けられ、その受けポケット(36)がキャリヤ(24)の全周を取り囲む鉢巻状囲壁(38)を有している。 (もっと読む)

穿孔カッター

【解決手段】回転軸の外周に複数の穿孔刃部4を回転中心線1aを中心とする周方向Yへ互いに間隔をあけて並設している。一連の刃先縁7を回転中心線1aに沿う長手方向へ延設した連続刃6を設けた穿孔刃部4と、凸刃縁と凹刃縁とを回転中心線1aに沿う長手方向へ交互に並設した凹凸状の刃先縁9を有する断続刃8を設けた穿孔刃部4とからなる。回転中心線1aに対する断続刃8の刃先縁9の凸刃縁の半径R10は、回転中心線1aに対する連続刃6の刃先縁7の半径R7よりも大きく設定されている。回転中心線1aに対する断続刃8の刃先縁9の凹刃縁の半径は、回転中心線1aに対する連続刃6の刃先縁7の半径R7よりも小さく設定されている。

【効果】断続刃8により形成されたワークの凸部を連続刃6により削り取って穿孔カッターの切削抵抗を軽減させるばかりでなく、加工工数の多い断続刃8の数を減らして穿孔カッターの加工を簡略化することができる。

(もっと読む)

切削インサート、特にドリル用スローアウェイチップ

ドリル(1)用切削インサートは、山形カッタ(6)の角(14)の周囲の辺を形成する少なくとも1つの内側リップ(8)と1つの外側リップ(9)とを有する。ここで、角(14)の頂点に小突起状隆起部(10)がある。  (もっと読む)

(もっと読む)

ドリル及び穿孔方法

【課題】

解決しようとする課題は、従来技術ではブロー成形品を穿孔する際に発生する切りくずを完全には除去できず、該ブロー成形品の内部に該切りくずが残留してしまって他日異物音を発生させる原因となりかねないという点である。

【解決手段】

該ブロー成形品のドリル下穴に、先端に銛状体を設け且つ該銛状体の先端には返し部を設けたドリルの該銛状体を挿入して穿孔し、該ドリルを該ブロー成形品から抜去する際に該切りくずも一緒に該ブロー成形品の外部に取り出されるようにすることにより前記課題を解決した。

(もっと読む)

深穴加工用ドリルヘッド

【課題】外側及び内側と中間の3つの切削刃を備えた深穴加工用ドリルヘッドとして、穿孔すべき被削材の端面がセンター孔等によって非平坦状であっても、支障なく高い加工精度を達成でき、刃先欠損を生じにくくヘッド全体を長寿命化し得るものを提供する。

【解決手段】ヘッド本体10の前端10aに、内側及び外側切削刃2A,2Bと中間切削刃2Cとが取り付けられ、ヘッド本体10外周の内側及び外側切削刃2A,2Bによる切削反力の作用部位にガイドパッド3Aが取り付けられている。各切削刃2A〜2Cは、平坦な被削面に対する切削開始が、最初に外側切削刃2A、次に内側切削刃2B、最後に中間切削刃2Cの順になる配置状態である。

(もっと読む)

深孔切削用ドリルを用いた深孔切削方法

【課題】切削能力を飛躍的に向上する深孔切削方法を提案する。

【解決手段】ドリルヘッド1の刃先部2の芯下がり量εに比例した直径のコアが非切削ゾーンに生成形成される場合に、該刃先部2の直線状の送り量sに比例して該刃先部2とコアとの接点が螺旋状に移動する螺旋状の移動角度をθとしたとき、

の範囲に、前記芯下がり量εと前記送り量sが設定されるようにして深孔切削される。

(もっと読む)

深孔切削用ドリルを用いた深孔切削方法

【課題】切削能力を飛躍的に向上する深孔切削方法を提案する。

【解決手段】ドリルヘッド1の刃先部2の芯下がり量εに比例した直径のコアが非切削ゾーンに生成形成される場合に、該刃先部2の直線状の送り量sに比例して該刃先部2とコアとの接点が螺旋状に移動する螺旋状の移動角度をθとしたとき、

の範囲に、前記芯下がり量εと前記送り量sが設定されるようにして深孔切削される。

(もっと読む)

ドリル及びドリル切削インサート

【課題】本発明はドリル、並びにドリル用の切削インサートに関する。

【解決手段】切削インサートは上面(31a)と下面(32)を含み、その間に貫通孔(17)が延伸し、その基本形状は中心軸に関して回転対称であり、上面(31a)から下方へ収束する開口面(34a)、及び肩面(36a)を含む一連の面によって画定される。開口面(34a)が、トランペット状で凸形状の断面を有し、切削インサートの上面(31a)に隣接している。これによって、切削インサートの上面を通過する切り屑が切削インサートの後部に沿ってなめらかにスライドし、切削インサートにクラックを発生させない。

(もっと読む)

皿穴付きねじ孔の製造方法とこの方法を実施するためのドリル

本発明に基づく皿穴付きねじ孔の製造方法は次の工程を含んでいる。即ち、端面(9)における少なくとも1つのきりもみ主切刃(10)と外周面におけるねじ切り歯(8)とを備えボール盤の主スピンドルと運動力学的に連結されたドリルが、1回の作業工程において、主スピンドルの長手方向(3)にワークに向けて送られ、コア孔のきりもみ又は中ぐりおよびコア孔の内周壁の雌ねじ切りを同期して実施する。第2工程において、そのように製造されたねじ孔からドリルが引き抜かれ、ドリルの主スピンドルが、その中心長手方向(3)に対して直角にドリルをねじ孔の縁に送る。その主スピンドルはドリルをねじ孔の縁に沿った円運動で案内し、その場合、ドリルに設けられた面取り部(14)がねじ孔の縁に皿穴を切削する。 (もっと読む)

下穴加工用の切れ刃を備えたドリル

【課題】下穴加工を事前に行うことなく穴開け加工が可能な折れにくいドリルを提案すること。

【解決手段】ツイストドリル1の先端部分3は四角錐形状をしており、ドリル中心軸線1aを頂点として等角度間隔で形成されている4本の稜線5〜8のうち、一対の稜線7、8は、下穴加工用の切れ刃稜線とされている。これら切れ刃稜線7、8が被加工面に食い込み、円錐状の下穴が形成されるので、センタードリルなどを用いて事前に穴開け加工位置に下穴を形成しておく必要がない。また、先端部分3のチゼルを小さくするためにねじれ溝4を深くすることも必要なくなるので、ドリル本体2の断面欠損が少なく、折れにくいドリルを実現できる。

(もっと読む)

ドリルビット

【課題】 本発明の目的は、チップが摩耗しても作業を続けることができるドリルビットを提供することにある。

【解決手段】 動力ドリルに取り付けられ回転駆動されるボディー部14と、ボディー部14の先端に取り付けられるチップ部1と、チップ部1の先端に設けられた切り刃部と、を備えたドリルビットにおいて、切り刃部は第1の切り刃8と、第1の切り刃よりも高さの低い第2の切り刃9とを有する。

(もっと読む)

ドリルビット

【課題】

本発明の目的は、チップが摩耗や折損をしても作業を続けることができるドリルビットを提供することにある。

【解決手段】

第1及び第2の切り刃4、5は外径方向に向かうに従って後方に傾斜しており、第2の切り刃5の方が第1の切り刃4よりも、より後方に傾斜している。また第1の切り刃4の後方であってチップ3の外周部に凹部6bを設け、凹部6bからチップ3の最大外形部まで延びる第3の切り刃6を設ける。

(もっと読む)

101 - 120 / 141

[ Back to top ]