Fターム[3C049AA16]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(工具) (4,425) | 工具の駆動機構 (318)

Fターム[3C049AA16]の下位に属するFターム

超音波加工用ホーン (43)

Fターム[3C049AA16]に分類される特許

61 - 80 / 275

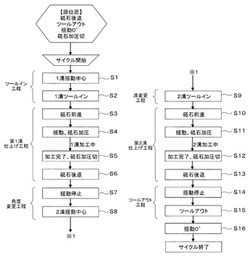

超仕上げ方法及び超仕上げ装置

【課題】 第1溝と第2溝とを有するワークに対して互いに対応した高精度の超仕上げ加工を連続してスムーズになし得るようにする。

【解決手段】 アンギュラの方向が互いに異なる第1溝と第2溝とを有するワークWを駆動装置に装着し、ワークWを駆動しながら第1溝に超仕上げ砥石を前進して押し当てかつオシレーションしてその後に後退させる第1溝仕上げ工程と、ワークWを駆動しながら第2溝に超仕上げ砥石を前進して押し当てかつオシレーションしてその後に後退させる第2溝仕上げ工程との間に、砥石ホルダの傾斜角度が第1溝から第2溝に適合するように揺動リンクを角度変更する角度変更工程と、超仕上げ砥石を第1溝から第2溝に対向するようにリンク部材と平行な方向に移動する溝変更工程とが設けられている。

(もっと読む)

スピンドルシャフト端面修正方法

【課題】スピンドルシャフトから切削ブレードに安定した超音波振動を伝達することができるスピンドルシャフト端面修正方法を提供すること。

【解決手段】固定ボルト41によりスピンドルシャフト26の端面34に密着部材28を介して切削ブレード27が固定され、スピンドルシャフト26に設けた超音波振動子43の超音波振動を切削ブレード27に伝達させて、被加工物Wを切削する切削ユニット4のスピンドルシャフト26の端面修正方法であって、スピンドルシャフト26から使用済みの切削ブレード27と密着部材28を外して、未使用の切削ブレード27と研磨シート65を装着し、固定ボルト41の締め付けにより研磨シート65の研磨面67をスピンドルシャフト26の端面34に当接させ、超音波振動により未使用の切削ブレード27を径方向に振動させて、研磨面67でスピンドルシャフト26の端面を研磨するようにした。

(もっと読む)

超音波振動援用研削法及びその装置

【課題】

従来の超音波援用研削は、工作物側か工具側に超音波振動を1方向のみに付加するものが多い。その中で、加工面に垂直な方向に付加するものは加工力の低減効果が大きいが、加工面品位の向上における効果がほとんどない。これに対し、加工面上にある超音波振動はその効果が逆となる。そのため、加工面品位のよい加工と加工能率の高い加工を一つの工程で同時に実現するのが困難であった。

【解決手段】

加工物側か工具側に2次元(楕円)超音波振動を付加して、もしくは加工物側と工具側にそれぞれ1次元超音波振動を同時に付加して研削を行う加工法とそれを実現するための装置である。従来の超音波援用研削法と比べ品質のよい加工面と低い加工力を同時に得ることが可能である。

(もっと読む)

研削装置及び研削方法

【課題】超半球凹面を簡易に形成するための研削装置及び研削方法を提供すること。

【解決手段】揺動機構57が研削砥石部10を開口OPよりも内側に配置された揺動中心PCのまわりに回転させるので、被研削物WPにおいて半球凹面以上に深い超半球凹面SSの加工が容易になる。つまり、研削砥石部10の揺動中心PCは、凹の球面の曲率中心に対応するので、これが開口OPよりも内側に配置されるということは、曲率中心が開口OPよりも内側にある超半球凹面SSを研削加工できることを意味する。

(もっと読む)

ワイヤソー装置およびこれを用いた切断方法

【課題】 ワイヤが長寿命であり、且つ加工精度が高く、信頼性の高いワイヤソー装置を提供すること。

【解決手段】 約120μmの直径のワイヤ2と約1mmの間隔を置いて磁石20をエポキシ樹脂により接合したランジュバン型超音波振動子13を位置させる。そして、ワイヤ2を挟んでランジュバン型超音波振動子13に対向する位置にスラリまたは切削液11を噴出する供給装置10を設置する。供給装置10から噴出されるスラリまたは切削液11は、ワイヤ2及び磁石20の表面を点線で示すように貯まる。そして、ランジュバン型超音波振動子13の超音波振動は磁石20に伝搬し、確実にスラリまたは切削液11を伝搬してワイヤ2に到達してワイヤ2を超音波振動させる。

(もっと読む)

研磨装置、研磨方法、研磨具を押圧する押圧部材

【課題】基板のトップエッジ部および/またはボトムエッジ部を正確かつ均一に研磨することができる研磨装置を提供する。

【解決手段】研磨装置は、基板Wを水平に保持し、該基板Wを回転させる回転保持機構3と、基板Wの周縁部に近接して配置された少なくとも1つの研磨ヘッド30とを備える。研磨ヘッド30は、基板Wの周方向に沿って延びる少なくとも1つの突起部51a,51bを有し、研磨ヘッド30は、突起部51a,51bにより研磨テープ23の研磨面を基板Wの周縁部に対して上方または下方から押圧する。

(もっと読む)

研削ホイール

【課題】研削砥石に発生させたい超音波振動の周波数に合わせてホイール基台の径を設定してもホイールマウントを交換することなく装着することができる研削ホイールを提供する。

【解決手段】チャックテーブル上に保持された被加工物を研削する研削手段を構成する回転スピンドルの下端に設けられボルト挿通穴を備えたホイールマウントの下面に着脱可能に装着される研削ホイールであって、ホイール基台と、ホイール基台の下面に装着された環状の研削砥石と、ホイール基台における環状の研削砥石の内側に相当する位置に配設された環状の超音波振動手段とからなり、ホイール基台は研削砥石を装着する砥石装着部と超音波振動手段を装着する超音波振動手段装着部とを備えた基台本体と、基台本体の外周部から立設して形成された環状の側壁と、環状の側壁の上端から内方に向けて形成された環状の取り付け部とからなっており、環状の取り付け部におけるホイールマウントに設けられたボルト挿通穴と対応する位置に雌ネジ穴が形成されている。

(もっと読む)

光デバイスウエーハの製造方法

【課題】光デバイス層の表面が凹凸状に形成された光デバイスウエーハを能率的に製造することができる光デバイスウエーハの製造方法を提供する。

【解決手段】サファイア基板の表面に光デバイス層が積層された光デバイスウエーハの製造方法であって、サファイア基板の表面を研削してサファイア基板の表面に微細な凹凸のうねりを形成する凹凸形成工程と、凹凸形成工程が実施されたサファイア基板の表面に光デバイス層を積層して形成する光デバイス層形成工程とを含む。

(もっと読む)

研磨具

【課題】超音波振動子にて発生させた超音波振動を効率良く砥石に付与することができる新規な構成の研磨具を提供すること。

【解決手段】支持板11、支持板の下方に環状接続部12を介して支持板と間隔をあけて平行に支持され、下面に環状の砥石13が装着された環状砥石装着板14、および砥石装着板に固定された超音波振動子を備え、上記環状接続部12の上側環状接続面12aの内周縁が下側環状接続面12bの外周縁よりも外周側に位置していて、この接続部12の上側環状接続面12aの内周縁と下側環状接続面12bの外周縁との間に、環状空気相含有帯域16、17を接続部12の径方向に多重に形成してなる環状空気相含有領域18が、この環状空気相含有領域により超音波振動子から発生される超音波振動が砥石装着板と平行な方向に沿って環状接続部12の環状空気相含有領域18よりも外周側の領域に伝達されないように設けられていることを特徴とする研磨具。

(もっと読む)

研磨具

【課題】砥石の偏摩耗が発生し難く、そして研磨抵抗の小さい研磨具を提供する。

【解決手段】 研磨具1は、回転軸8の下端部に回転軸8に対して垂直に固定された支持板10に、円環状の砥石装着板の2個の接続部3a、3bを図示しないボルトにより接続する。砥石装着板2は、砥石5を保持するリング状の砥石保持部4と支持板10と接続するリング状の接続部3a、3bを持っている。また、砥石装着板2の上面に、リング状の接続部3a、3bの平均半径に合わせて円環状の超音波振動子7の平均半径を一致させてエポキシ樹脂を用いて接着する。研磨具1は、回転軸8の下端部に、例えば、ボルト9を用いて固定される。また砥石装着板2は、リング状の砥石保持部4を持つ。砥石保持部4の下面には、周溝6が形成されている。この周溝6に砥石5が嵌め合わせられて固定されている。

(もっと読む)

ワークピースを加工するための加工ステーションおよび加工装置

長尺状あるいは平板状の金属製ワークピースを加工するための装置であって、該装置は少なくとも1つの加工ユニットを有し、該加工ユニットによって、回転駆動される加工ベルトが、ワークピースの供給方向に対して斜状にあるいは横断方向に、少なくとも略直線的に案内されて、加工されるべきワークピースの領域を通過することが可能であり、このようにして、ワークピースは加工ベルトの加工面(3a)によって加工可能であり、可動担持要素(7)が、加工動作に必要な、加工ベルトの加工面(3a)とワークピースとの間の接触に影響を与えるために、加圧手段(8)を用いて加工ベルトの裏面に作用する装置が提案される。本発明によれば、駆動機構が設けられ、該駆動機構によって、担持要素(7)は、担持要素(7)が少なくとも加工ベルトの加工領域において加工ベルトの移動方向と実質的に平行に移動するように、モータ駆動されることができる。  (もっと読む)

(もっと読む)

研削装置

【課題】超音波振動子等の特別な部品を用いずに研削工具に振動を発生させることが出来る研削装置を提供する。

【解決手段】保持手段2によって保持されたワークWを研削加工する加工手段3を備え、加工手段3は、ワークに作用する研削工具4と、研削工具4を支持する支持マウント5と、支持マウント5を支持する鉛直方向に延びる回転軸6と、回転軸6を囲繞するハウジング7と、ハウジング7と回転軸6との間に気体を送り込むことによって形成され回転軸6を回転可能に支持する気体軸受け部8とを有する研削装置において、ハウジング7と回転軸6との間であって気体軸受け部8が形成される箇所と異なる箇所に回転軸6を振動させる振動用の気体を送り込む加振用気体流入部10を備えることにより、加振用気体流入部10から流入する気体によって回転軸6を振動させ、超音波振動子等の特別な部品を用いずに研削工具4に振動を発生させる。

(もっと読む)

加工装置

【課題】効果的に加工液の液漏れを防止して、安定した加工作業を行うことができる加工装置を提供することを目的とする。

【解決手段】被加工物100における被加工面101の一部を覆って、内部に加工液15を有する加工室11を形成するチャンバー容器20と、チャンバー容器内部に配置され、加工室において加工液を用いて被加工面の加工を行う加工ツール30と、チャンバー容器の被加工面側に環状に設けられ、被加工面と接触するシール部材21と、加工室の圧力を、加工室外に対して相対的に減圧する圧力変化装置40と、加工室を形成した状態のチャンバー容器を、被加工物に対して相対的に移動させる移動手段50と、チャンバー容器外部に複数配置され、チャンバー容器の複数箇所を、被加工面に対してそれぞれ独立して押圧する押圧手段60と、を有する加工装置10とした。

(もっと読む)

閉止水栓のシール座面を加工する方法および装置

本発明は、発電設備や産業設備(2)に組み付けられた閉止水栓(6)の、接続管(8a,b)の端部(26)に配置されたシール座面(24a,b)を加工する方法に関するものであり、次の各ステップを有している。すなわち、a)水栓上側部分(16)とハウジング取付部品(32)が閉止水栓(6)のハウジング(10)から取り外され、それによってハウジング開口部(14)が解放され、b)軸受支持部(56)を有するクランプ装置(40)がハウジング開口部(14)を通して接続管または別の接続管(8a,b)へ挿入されて、その内壁(50)に固定され、c)ハウジング開口部(14)を通して軸受(64)を担持する加工機械(58)がハウジング(10)の中に挿入されて、軸受(64)により軸受支持部(56)に支承され、d)加工機械(58)によってシール座面(24a,b)で加工ステップ(B1−4)が実施され、e)加工機械(58)が軸受支持部(56)から外されて、ハウジング開口部(14)を通して取り出され、f)必要に応じてステップc)からe)が別の工作機械もしくは同じ工作機械(58)で反復され、g)クランプ装置(40)が接続管(8a,b)から外されて、ハウジング開口部(14)を通して取り出され、h)水栓上側部分(16)と取付部品(32)がハウジング(10)に取り付けられる。発電設備や産業設備(2)に組み付けられた閉止水栓(6)の、接続管(8a,b)の端部(26)に配置されたシール座面(24a,b)を加工する装置は、閉止水栓(6)のハウジング開口部(14)を通って接続管または別の接続管(8a,b)へ挿入可能であるクランプ装置(40)を含んでおり、該クランプ装置は軸受支持部(56)と、接続管(8a,b)の内壁(50)と協働する固定部材(47)とを含んでおり、シール座面(24a,b)で加工ステップ(B1−4)を実行するためにハウジング開口部(14)を通してハウジングへ挿入可能な少なくとも1つの加工機械(58)を有しており、加工機械(58)は軸受支持部(56)で支承可能な軸受(64)を有している。 (もっと読む)

研磨具

【課題】砥石の偏摩耗が発生し難い研磨具を提供すること。

【解決手段】支持板11、支持板の下方に接続部材12を介して支持され、下面に環状砥石13が装着された環状砥石装着板14、および砥石装着板に固定された超音波振動子15を含む研磨具であって、上記接続部材が、下記式(I)〜(IV)の関係を満足する形状及び配置の環状接続部12aを備えており、砥石が装着された砥石装着板の幅方向の重心が、砥石装着板の上面の環状接続部の外周縁と内周縁との間の領域の下側に位置していることを特徴とする研磨具:(I)0.1≦W/L≦0.5、(II)0.3≦T/W≦10、(III)L1/L≧1/4、(IV)L2/≧1/4[但し、W及びTは各々環状接続部の幅及び高さ、Lは環状砥石装着板の幅、そしてL1は環状砥石装着板の環状接続部の外周縁よりも外周側の部分の幅、そしてL2は環状砥石装着板の環状接続部の内周縁よりも内周側の部分の幅である]。

(もっと読む)

研磨加工方法および研磨加工装置

【課題】研磨加工面の一部に曲率半径が小さな凹部を有する被加工物でも、研磨加工面の全体を安定して精度良く均一に研磨加工することが可能な研磨加工技術を提供する。

【解決手段】円環形状の弾性体6aからなる加工作用部6bを備えた研磨工具6を用い、被加工物1の主軸回転軸Aと、研磨工具6の工具回転軸Bとが、被加工物1の研磨加工面1aの研磨加工点kにおける傾斜角α(x)(接線の傾き)から所定の角度β(x)を減算して得られる研磨角度θとなるように制御し、円環形状の加工作用部6bが三日月形状の領域で部分的に研磨加工面1aに接触するようにして、研磨加工面1aの一部に曲率半径が小さな凹部を有する被加工物1でも、研磨加工面1aの全体を安定して均一に研磨加工することを可能にした。

(もっと読む)

加工バリ取り方法及びベルト式加工バリ取り装置

【課題】ワークに発傷等を誘発することなく、加工バリ除去効率に優れた加工バリ取り方法及びベルト式の加工バリ取り装置を提供する。

【解決手段】ワーク搬送経路Lに沿って搬送される板状のワークWの表面Waに、ワーク搬送方向と交差する方向に延在する研磨ローラ32A及びテンションローラ38Aに巻き掛けられて循環走行する無端帯状の研磨ベルト41Aを、研磨ローラ32Aによって摺接させてワークWの加工バリWeを除去する際に、研磨ベルト41Aを研磨ローラ32Aの周面32Aaに沿ってその研磨ローラ32Aの軸方向に往復動を付与する。搬送されるワークWの表面Wa側に突出する加工バリWeに対して研磨ベルト41Aが当たる方向が逐次多方向に変化し、加工バリWeが研磨ベルト41Aにより擦られてワークWから加工バリWeが確実に除去される。

(もっと読む)

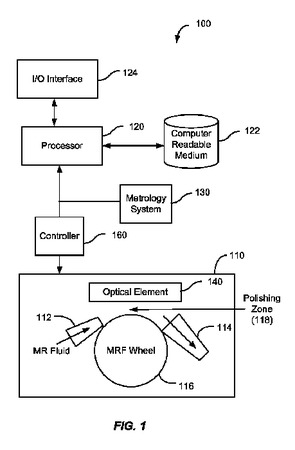

磁気粘弾性流体仕上げを使用して光学素子を処理する為の方法及びシステム

光学素子を仕上げ処理する方法は、上記光学素子と重なる複数の基準を有する光学マウント内に上記光学素子を取り付けるステップと、上記光学素子と上記複数の基準の為に第1計量マップを取得するステップとを含む。また、この方法は、複数の基準を伴わずに光学素子の為に第2の計量マップを取得するステップと、上記第1計量マップと上記第2計量マップとの間の差異マップを形成するステップと、上記第1計量マップと上記第2計量マップとを整列させるステップとを含む。上記方法は、上記異なるマップを使用して上記第2計量マップ上に数学的基準を配置し、第3計量マップを形成するステップと、上記第3計量マップを上記光学素子に関連付けるステップとを更に含む。さらに、上記方法は、上記光学素子をMRFツール内の取付け具に取り付けるステップと、上記取付け具に上記光学素子を位置決めするステップと、上記複数の基準を除去するステップと、上記光学素子を仕上げ処理するステップと、を含む。  (もっと読む)

(もっと読む)

研磨加工方法

【課題】被加工物の回転中心部におけるヘソの発生を防ぐ。

【解決手段】非球面形状をもつ被加工物を回転させながら研磨工具を圧接させ、被加工物の回転中心を通る走査線に沿って走査させることで被加工物を研磨加工する研磨加工方法において、まず、ダミーワークを用いて工具の単位時間当りの除去形状を取得する。目標除去形状と、工具の単位除去形状とに基づいて工具の滞留時間分布を計算し、工具の走査速度を制御する。ダミーワークは、被加工物の回転中心部の曲率半径と同じ曲率半径をもつ球状面を有し、この球状面を研磨加工することによって工具の単位時間当たりの除去形状を取得する。

(もっと読む)

研削方法および研削装置

【課題】光学素材の外径の大きさに影響されることなく、高精度に加工する。

【解決手段】光学素材1を保持するワーク軸2に対してツール軸13を傾斜させて配置し、ツール軸13の回転中心軸Aの回りに複数の砥石軸12を介して複数の円筒形砥石11を同一円周上に等間隔に配列し、個々の砥石軸12の回転による円筒形砥石11の自転と、ツール軸13の回転による複数の円筒形砥石11の公転とを組合せ、個々の円筒形砥石11の外陵線部11aの包絡線である砥石外側軌跡23によって光学素材1に凹形状1aを形成する。光学素材1の外径が大きくても、小径の複数の円筒形砥石11を、振動等を生じることなく高速回転させて高精度に研削加工できる。

(もっと読む)

61 - 80 / 275

[ Back to top ]