Fターム[3C049AC02]の内容

3次曲面及び複雑な形状面の研削、研磨等 (13,165) | 装置の構造(その他) (570) | 装置の補助機構 (570) | 計測、表示 (315)

Fターム[3C049AC02]に分類される特許

21 - 40 / 315

光学素子製造装置及び光学素子製造方法

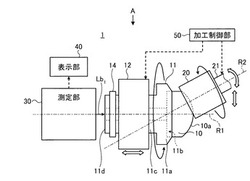

【課題】手間や時間をかけることなく光学素子材料の厚さを随時測定することができる光学素子製造装置及び光学素子製造方法を提供する。

【解決手段】光学素子製造装置は、光学素子材料10を保持する光学素子保持具11と、光学素子材料10の加工面10aに当接し、該光学素子材料10を研削又は研磨する加工工具20を支持する加工工具支持装置21と、光学素子材料10と加工工具20との間の相対的な運動を与えるモータ及び運動制御部と、光学素子保持具11に保持された光学素子材料10に対して加工工具支持装置21に支持された加工工具20とは反対側に設けられ、光学素子材料10の厚さを非接触で測定する測定部30とを備える。

(もっと読む)

眼鏡レンズ周縁加工装置

【課題】 レンズの周縁加工に際して、レンズの左右の取り間違いを軽減する。

【解決手段】 レンズチャック軸と、玉型データ及びレイアウトデータを入力するデータ入力手段と、レンズの左右を選択する左右選択手段と、を備える眼鏡レンズ周縁加工装置は、レンズの外径を検知するレンズ外径検知手段か、レンズの屈折面形状を得るレンズ屈折面形状検知手段か、少なく一方を持つレンズ形状検知手段と、レンズ形状検知手段の検知結果、レイアウトデータ及び左右の選択情報に基づき、レンズチャック軸に保持されたレンズが左か右かを確認する左右確認手段と、左右の確認結果を報知する報知手段と、を備える。

(もっと読む)

形鋼の耳状突起物除去方法

【課題】形鋼に発生した耳状突起物を確実に除去することのできる形鋼の耳状突起物除去方法を提供する。

【解決手段】研削加工ヘッド5aを有する耳状突起物除去装置5を用いて不等辺不等厚山形鋼1の端部に発生した耳状突起物2を除去するに際して、耳状突起物に接触する研削加工ヘッドの接触圧を検出し、研削加工ヘッドの接触圧が一定となるように耳状突起物除去装置の位置を制御しながら耳状突起物2を除去するようにした。

(もっと読む)

スラブの研削方法及び研削装置

【課題】スラブの形状を精度よく認識することができ、搬送方向に対して斜めに搬送路上に配置されているスラブ、あるいは幅方向両側のエッジ部が直線でないスラブに対しても良好な研削面性状を得られるスラブの研削方法及び研削装置を提供する。

【解決手段】X方向に搬送されるスラブ17を上方から撮像しその形状を計測する工程と、スラブ17の幅方向外側にあって、所定の距離位置に配置された対となる距離計測手段を用いて、スラブ17の幅方向の両側面までの距離をその全長にわたって計測する工程と、スラブ17の形状のデータを用いて、距離計測手段によって計測された距離のデータに含まれる異常値を検出してその補正を行う工程と、補正された距離のデータを用いて、X方向及びX方向に直交するY方向に移動可能な砥石を制御して、エッジ部の面取り加工を行う工程とを備える。

(もっと読む)

ガラス板を隅取りする方法及びその装置

【課題】ガラス板の移動速度に変化が生じても、ガラス板と砥石との位置関係に誤差が生じることなく、ガラス板の隅部を所望に隅取りするガラス板を隅取りする方法及びその装置を提供すること。

【解決手段】 ガラス板2をその一縁6と平行なX方向に移動させる移動手段7と、ガラス板2の一縁6側の隅部3を研削する研削工具としての環状の砥石4と、砥石4をX方向に直交するY方向に移動させる移動手段8と、ガラス板2の一縁6に対向するX方向に伸びた他の一縁11側の隅部3aを研削する研削工具としての環状の砥石5と、砥石5をY方向に移動させる移動手段9と、ガラス板2をX方向に移動させながら、ガラス板2のX方向の移動に応答して、砥石4及び5をY方向に移動させるように、移動手段8及び9を制御する制御手段10とを具備しているガラス板隅取り装置1。

(もっと読む)

ゴルフボールバリ取り装置

【課題】 ボールのバリ取りを行う構造体を提供する。

【解決手段】 本構造体は、アームと、アームの有効長さを変化するための歯車構造と、アームの有効角度位置を変化するためのカム構造とを含む。研磨面を持つフィンガがアーム上で往復動する。ボールは、回転ホルダに配置され、研磨面と接触してボール上の少なくとも一つのバリを除去する有効位置に位置決めされる。

(もっと読む)

平板状ワークの周縁加工装置

【課題】平板状ワークの周縁加工において、ワーク毎に固有の加工誤差を含む総ての加工誤差を低減する。

【解決手段】主軸と、主軸の軸端に着脱されるワークホルダと、工具と、NC装置5とを備える。ワークホルダは、加工するワークの形状寸法に応じた平面形状のものを装着する。NC装置は、装着されるワークホルダ毎に個別に設定される偏倚量αと偏倚角θ0を用い、主軸1の基準位相からの回転角をθとして、Δx=α×cos(θ−θ0)で演算される補正値Δxを演算し、当該Δxで辺加工手段の移動位置の指令値xを補正する

(もっと読む)

ガラス板の角部加工装置及び角部加工方法

【課題】個々のガラス板に寸法や形状等のばらつきがあっても、各ガラス板の四隅の角部を精度良く、かつ、効率的に研削加工することができるガラス板の角部加工装置と角部加工方法を提供する。

【解決手段】基準位置に合わせて固定した矩形のガラス板Gの四隅の角部を、各角部ごとに設けられた回転工具4を加工プログラムにより互いに直交するX軸方向及びY軸方向へ移動させて研削加工するガラス板Gの角部加工装置10において、ガラス板Gの四隅の各角部を成す二つの辺を検知手段7で検知し、その検知データに基いてガラス板Gの各角部の角度及び基準位置に対するガラス板Gの位置ずれ量を演算し、演算したガラス板Gの各角部の角度及びガラス板Gの位置ずれ量に基いて加工プログラムを補正するようにした。

(もっと読む)

サイドプレート用研磨調整装置

【課題】塗工装置のサイドプレートを容易に、かつ、精度良く研磨し、形状を調整することの可能なサイドプレート用研磨調整装置の提供を目的とする。

【解決手段】研磨調整装置1は、サイドプレート105の載置される載置板2、サイドプレート105の第一の円弧部を研磨する第一の研磨治具3、サイドプレート105の第二の円弧部を研磨する第二の研磨治具4、及び、サイドプレート105を第一の研磨治具3や第二の研磨治具4に押し付けるための押し付け部材5などを具備し、塗工装置101のサイドプレート105を研磨し、形状を調整する。

(もっと読む)

研削方法、研削システムおよび複合研削盤

【課題】仕上加工用砥石車の寿命を延長でき、かつ、仕上加工工程の研削加工時間を短縮することができる研削方法を提供する。

【解決手段】支持装置20により回転可能に被加工物Wを支持された状態で、荒加工用砥石車73により荒加工工程を行い、仕上加工用砥石車74により仕上加工工程を行う研削方法であって、被加工物Wの研削部位は、外周面に曲率半径R1の凹状曲面を有するカム形状に形成され、荒加工用砥石車73の半径R2および仕上加工用砥石車74の半径R3は、凹状曲面の曲率半径R1より小さく形成される。

(もっと読む)

研削方法および複合研削盤

【課題】仕上加工用砥石車による研削体積を可能な限り少なくすることにより、仕上加工用砥石車に要するコストを低減することができる研削方法および複合研削盤を提供する。

【解決手段】複合研削盤1を用い、被加工物Wを支持装置20により支持した状態で、設定された仕上取代を残すように荒加工用砥石車73を用いて被加工物Wに対して荒加工を行う荒加工工程と、荒加工工程の後に、被加工物Wを支持装置20により継続して支持した状態で、仕上加工用砥石車を用いて仕上取代を取り除くように仕上加工を行う仕上加工工程とを実行する。仕上取代は、複合研削盤1の熱変位量および荒加工用砥石車に起因する研削抵抗の変化量の少なくとも一方に基づいて設定される。被加工物Wにおいて仕上取代を残した形状は、荒加工用砥石車73の形状に依存しない形状とされている。

(もっと読む)

ガラス基板の研磨方法及び製造方法、並びに研磨装置

【課題】ガラス基板の板厚の仕上がり寸法バラツキをバッチ間で抑えることができる、研磨装置の提供。

【解決手段】毎回同じ目標板厚値Aに従ってガラス基板の研磨処理を行う研磨手段として上定盤40を備える、研磨装置であって、上定盤40によって今回の研磨処理で研磨されているガラス基板の研磨中板厚値Tcを測定するために上定盤40のモーター駆動軸61に対する相対位置を計測する接触式変位センサ65と、上定盤40によって前回以前の研磨処理で研磨されたガラス基板の仕上がり板厚値Tと目標板厚値Aとの仕上がり誤差に基づいて、接触式変位センサ65の計測結果に基づいて得られた研磨中板厚値Tcの板厚補正値Tpを算出する制御部90とを備え、上定盤40は、板厚補正値Tpが目標板厚値Aに到達するまでガラス基板を研磨する、ことを特徴とする、研磨装置。

(もっと読む)

眼鏡レンズ加工装置

【課題】 熱可塑性レンズの「軸ずれ」を効果的に抑えた加工を可能にする。

【解決手段】 眼鏡レンズを保持するチャック軸を回転するレンズ回転手段と、レンズを粗加工する粗加工具が取り付けられた加工具回転軸を回転する加工具回転手段と、チャック軸と加工具回転軸との距離を変動させる軸間距離変動手段と、レンズの材質の選択する選択手段と、を備え、粗加工軌跡に基づいてレンズを粗加工する眼鏡レンズ加工装置で、レンズ回転手段及び軸間距離変動手段を制御して粗加工軌跡に基づいて粗加工具によりレンズを加工する制御手段であって、熱可塑性素材のレンズが選択されたときに、複数のレンズ回転角方向でレンズを回転させずに粗加工具を粗加工軌跡まで切り込ませる第1段階の加工を行った後、残った加工領域を、レンズを回転させながら粗加工軌跡に基づいて加工する第2段階の加工を行う制御手段を備える。

(もっと読む)

球体回転装置、球体回転方法及び球体回転装置を利用した応用機

【課題】 汎用性が大で簡単な構造で球体を満遍なく回転させることができるようにする。

【解決手段】 球体1を回転自在に受持する一対のローラ3,4と、この一対のローラ3,4をそれぞれ回転駆動するサーボモータ27,28と、前記両サーボモータ27,28を制御して前記球体1の1回転中に一対のローラ3,4の角速度を高低変化させながら一方のローラ3,4が高角速度のときに他方が低角速度となるように回転させる制御手段7とを備えている。また、前記制御手段7は、一対のローラ3,4を角速度高低変化させながら回転する途中に、球体1の少なくとも1回転における高角速度の時間長さを長短変更する回動制御機能43を有している。

(もっと読む)

ガラス板の製造方法

【課題】ガラス板の端面の研削加工を従来に比べて高速化する際に、端面の品質を維持したガラス板を安定して製造する。

【解決手段】ガラス板の製造方法は、成形されたガラス板を搬送しながら、研削ホイールを回転させることによりガラス板の端面を研削し、前記ガラス板の端面の研削の合計長さが所定長を超える毎に、前記研削ホイールの砥粒のドレッシングを行う。前記研削ホイールの砥粒は、成長ダイヤモンドからなる砥粒であり、前記砥粒の表面に金属コートが施され、前記研削ホイールは、前記砥粒を接合ずるボンド材として、銅を50質量%以上含む合金を用いる。ガラス板の搬送速度は、例えば10m/分以上であり、研削ホイールのドレッシングは、前記ガラス板の端面の研削の合計長さが500mを超える毎に行われる。

(もっと読む)

研削前板状ガラス素材及び情報記録媒体用ガラス基板の製造方法

【課題】第1面と第2面とを表面研削装置を用いて同時に研削する際に両面の削り量を略一致させることができる研削前板状ガラス素材及び情報記録媒体用ガラス基板の製造方法の提供を目的とする。

【解決手段】本発明の研削前板状ガラス素材の第1面の被研削加工部は、その表面粗さ(Ra)が0.1μm以上、2.0μm以下の範囲になるように構成され、第2面の被研削加工部は、その表面粗さ(Ra)が0.1μm以上、3.0μm以下の範囲で、且つ、前記第1面の表面粗さ(Ra)の1.2倍以上で3.0倍以下になるように構成されている。

(もっと読む)

ガラス板の研削装置

【課題】ガラス板を一貫した流れ作業で供給することができ、連続して研削することができ、而して、生産量を向上させることができるガラス板の研削装置を提供すること。

【解決手段】ガラス板の研削装置1は、ガラス板2をX方向に直線搬送する直線搬送手段3と、直線搬送手段3により直線搬送されるガラス板2のX方向に伸びた両側縁4a及び4bを夫々研削する研削ヘッド5及び6を備えた第一の研削装置と、X方向において第一の研削装置に隣接していると共に、直線搬送手段3により直線搬送されるX方向に直交するY方向に伸びた前縁7及び後縁8を夫々研削する可動の研削ヘッド9及び10を備えた第二の研削装置とを具備している。

(もっと読む)

成形用ローラの製造方法

【課題】寸法精度の高い成形用ローラの生産効率を高めることができるローラの製造方法を提供する。

【解決手段】成形用ローラの製造方法は、円盤部材92の外周面93に、外周面93より内側に窪む窪み部94を複数個形成し、その窪み部94間に第一領域56を形成する第一領域形成工程と、窪み部94から回転周方向に沿って第一領域56に光を当てながら研削する光学式倣い研削により第一領域56に凹状部48を形成する凹状部形成工程と、凹状部42から外側に突き出るように入れ子部材110を窪み部94に固定し、入れ子部材110に第二領域58を形成する第二領域形成工程と、第一領域56の外周側から回転周方向に沿って第二領域58に光を当てながら研削する光学式倣い研削により第二領域58に凸状部48を形成する凸状部形成工程とを有する。

(もっと読む)

窒化物結晶およびエピ層付窒化物結晶基板の製造方法

【課題】半導体デバイス用の基板として好ましく用いられ得るように結晶を破壊することなく直接かつ確実に評価された結晶表面層を有する窒化物結晶およびエピ層付窒化物結晶基板の製造方法を提供する。

【解決手段】窒化物結晶1の機械加工後の化学機械的研磨により、機械加工により悪化した窒化物結晶の表面層1aの結晶性を化学機械的研磨により向上させる窒化物結晶の製造方法であって、化学機械的研磨においてpHが6以下または8以上のスラリーを用いて、窒化物結晶1の表面層1aの結晶性の向上は、結晶の任意の特定結晶格子面のX線回折条件を満たしながら結晶の表面からのX線侵入深さを変化させるX線回折測定から得られる結晶の表面層の均一歪みが2.1×10-3以下である。

(もっと読む)

芯取機のワーク芯出し方法

【課題】光学レンズだけでなく、レチクルの付いたガラス板の芯出し動作を行うことのできる芯取機の芯出し方法を提案すること。

【解決手段】芯取機1では、ホルダー4に載せたガラス板3の表面画像をカメラで撮影し、得られた撮影画像からガラス板3のレチクルパターン30の中心位置Pの画像認識位置P1を算出し、ホルダー4を既知の回転角αだけ回転させ、再びレチクルパターンを撮影し、得られた撮影画像から中心位置Pの画像認識位置P2を算出する。回転角αと画像認識位置P1、P2を用いて、ホルダー4の回転中心位置Oと、これに対するワークの中心位置Pの偏心方向δと偏心量εを算出する。次に、ホルダー4を回転させて、偏心方向を砥石9の方向に一致させ、砥石9によりガラス板3を移動させながらレチクルパターンを撮影して偏心量が規格値以下になるように芯出しを行う。

(もっと読む)

21 - 40 / 315

[ Back to top ]