Fターム[3C100BB21]の内容

Fターム[3C100BB21]の下位に属するFターム

Fターム[3C100BB21]に分類される特許

41 - 60 / 180

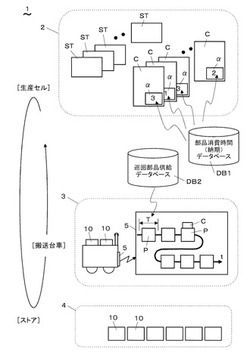

部品供給方法および部品供給システム

【課題】部品供給方法および部品供給システムにおいて、簡便かつ低コストでセル生産現場に対して遅滞なく部品を供給できるようにする。

【解決手段】本システム1は、生産セル2のステーションSTに部品の供給を促すために提示されるカードCと、回収したカードCを収納するための複数のポケットPとを備えており、各カードCには、部品情報と部品消費時間から決定された部品供給の優先順位に関係する情報すなわち各部品の種類に対応してそれぞれ設定された換算納期α(整数値)が記載され、ポケットPは、所定の時間間隔Tで順序付けて搬送台車3側に配置されており、カードCは、そのカードCを回収した現在時刻に対応するポケットPから、そのカードCに記載されている換算納期αの個数だけポケットPの位置を時間軸方向に進めた位置のポケットPに収納され、現在時刻の位置に近いポケットPに収納されているカードCの部品は優先的に供給される。

(もっと読む)

印刷物梱包体を製造して荷積みするための方法および装置

【課題】生産能力の効率的な利用により印刷物梱包体の確実で秩序だった荷積みを可能とする、印刷物梱包体の製造方法および荷積み方法を提供するとともに、当該方法を実施するために作動可能な装置を提供する。

【解決手段】搬送手段11、11´に割り当てた積荷16に分けられ、それぞれ所定の一元管理オーダーに対応した所定数の同種の印刷物から成る印刷物梱包体18、19を製造して荷積みするための方法および装置であり、互いに独自に稼働可能な少なくとも2つの生産ライン2、3で積荷16の一元管理オーダーに対応して製造した印刷物梱包体18、19を荷積み部10へと移送し、荷積みする。一元管理オーダーに対応した印刷物梱包体18、19を製造するために生産ライン2、3は、積荷16の各一元管理オーダーを表す積荷データに応じて自動的に制御される。

(もっと読む)

基板処理システム及びその制御方法

【課題】状況に応じたロット投入を行うことにより、生産性の低下を防止できる基板処理システムを提供する。

【解決手段】装置前バッファ5は、ホストコンピュータ3の指示で搬送系7からFOUPを受け取った後、まず各基板処理装置1(1A〜1C)に対して、受け取ったFOUPをどの基板処理装置1(1A〜1C)で処理するのが最適かを表す「最適装置」、または複数個のFOUPをどのような順序で、どの基板処理装置1(1A〜1C)で処理するのが最適かを表す「最適順序装置」のいずれか一方、または「最適装置」及び「最適順序装置」を求める。その結果に基づき、装置前バッファ5は、搬送系に対してFOUPの搬送指示を行うので、基板処理装置1(1A〜1C)の状況を考慮でき、生産性を高めることができる。

(もっと読む)

材料取り合わせシステム

【課題】変形したベストフィット法を採用し、さらに、最後のほうにしわ寄せがくるのを改善して、材料取り合わせの最適化を図る。

【解決手段】材料を順に選択して、割り付け可能な製品を組み合わせて最適な割り付けを見つけ仮割り付けとする。この処理に変形したベストフィット法を採用する。材料を替えて同じ処理を繰り返す。このとき、材料に対して、常に最長の製品を最初に必ず割り付けるようにするといった条件設定をする。複数の仮割り付け結果を比較して、歩留まりの良いものを製品の割り付けデータに採用する。これを繰り返しながら、あと2回で終了するタイミングを検出する。あと2回分は、複数の割り付けパターン候補を取得して比較し、最適な割り付けパターンを採用する。

(もっと読む)

生産優先順位判断システム

【課題】顧客に対しての主観的要件を判断項目とはせず、顧客間に対して平等な判断をすることが可能な生産優先順判断システムを提供すること。

【解決手段】生産する複数の品番間での生産の優先順位を判断する生産優先順位判断システム1であって、品番の情報を読み取り生産の優先順位を判断するために基準とする項目を抽出する基準項目抽出部12と、基準項目抽出部12により抽出された項目における理想条件の値を基に基準座標を定め、抽出された項目の各品番の値から理想条件の値を基準とした各品番における座標値を算出し座標値を用いて各品番の相対座標を定める座標算出部13と、相対座標と基準座標との座標間距離を算出する座標間距離算出部14と、座標間距離が小さいものから高くなるように生産の優先順位を設定する優先順位判断部15とを備える構成とする。

(もっと読む)

工程処理制御装置

【課題】複数の被処理物の位置に偏りを無くし、全体としての工程処理能力を大幅に向上させることができる工程処理制御装置を提供する。

【解決手段】複数の工程処理が一定の処理順序で各被処理物に対し行われるように、複数の工程処理がそれぞれ行われる複数の工程処理場所へ各被処理物を搬送し、複数の工程処理場所から各被処理物を搬送する搬送作業を、複数の搬送装置で行う場合を対象とする。設定候補とする搬送作業の優先順位の指標として、複数の搬送作業が一定の順序で循環する設定候補循環順序が定められており、搬送装置9、11に対し搬送作業を新たに設定する時、この時に該搬送装置が行っている搬送作業を候補基準とする。作業予定設定部7は、設定候補循環順序において該候補基準の次に来る搬送作業を、設定候補として、搬送装置に対し設定可能かどうかを判断する。

(もっと読む)

工程間フレキシブル自動搬送システム

【課題】レイアウト変更の自由度を高めつつ低コストで実施可能な、被加工対象物を自動搬送するのに適した工程間フレキシブル自動搬送システムを提供する。

【解決手段】複数のマシニングセンタ10に対応して配置されるワークステーションキット100と、これらを連結するレールキット200と、レールキット間又はレールキットとワークステーションキット間に配置されるターンキット300と、レールキット又はワークステーションキットの何れかに連結されるワーク投入キット410と、レールキット又はワークステーションキットの何れかであってワーク投入キットとは別のレールキット又はワークステーションキットに連結されるワーク排出キット420と、互いに連結されたこれらのキット上を移動可能な複数のワーク搬送車とを有し、レールキットは、ワークステーションキット、ターンキット、ワーク投入キット、ワーク排出キットと着脱自在である。

(もっと読む)

情報処理装置

【課題】生産シミュレータ間の連携を効率良く行う。

【解決手段】第1の生産シミュレータでのシミュレーション定義情報が第2の生産シミュレータで使用されるデータベースに反映させる。また、データベースの情報を用いて第2のシミュレータでのシミュレーションに使用される装備,倉庫,作業者の定義を設定するためのライブラリの生成及び定義情報の入力を支援するためのユーザインタフェースが提供される。さらに、ライブラリ以外のシミュレーションデータ設定を支援するためのユーザインタフェースが提供される。

(もっと読む)

制御プログラム開発支援装置、制御プログラム開発支援方法及びプログラム

【課題】使用者にかかる制御プログラムに関する負担を最小現に抑えることができる、加工装置用制御プログラムについての制御プログラム開発支援装置を得る。

【解決手段】パルス転送変数生成部153は入力変数及び出力変数等のパルス転送変数を生成し、パルス転送変数値管理プログラム生成部154は入力完了変数、出力完了変数を用いて上記パルス転送変数値を管理するによるパルス転送変数値管理プログラムを生成する。ハンドシェイクプロトコル管理プログラム生成部17は、上下流間データ転送プロトコルに基づき、入力変数、出力変数及び入力完了変数を用いた上流側加工機器と下流側加工機器との間の送受信を実現するためのハンドシェイクプロトコル管理プログラムブロック及びハンドシェイク信号に関するハンドシェイク信号用タグを生成する。

(もっと読む)

生産システム

【課題】作業者の介入を必要とすることなく、自動的に低コストで汎用性の高い生産ラインを構築および運用する。

【解決手段】各々が相互間におけるワークの受け渡し機構、および電源等のユーティリティの接続が共通に規格化され、単位工程に汎用化されたワーク処理ユニットを具備した複数の生産装置1が集積された生産装置用ストッカ13と、生産ラインLを構成する生産装置1が載置されるユーティリティ供給台11が配置された生産ラインLとの間に、リフター付き搬送台12が走行する生産装置搬送レール14を敷設し、クライアントコンピュータ21の制御によって、作業者の介入を必要とすることなく、生産ラインLにおける生産装置1の配置や入れ替えを自動的に行うことで、所望の工程(生産装置1)の組合せからなる生産ラインLの構築を可能にした。

(もっと読む)

ロボットの制御システム及びその制御装置

【課題】共通の基準信号に応じて複数のロボットの動作を制御するシステムのコストを低減する。

【解決手段】複数のロボット4の各々に対応して設けられ、信号出力装置11から出力される基準信号に応じてそれぞれ対応するロボット4を制御する複数の制御装置21、を備えるロボットの制御システム20であって、信号出力装置11及び複数の制御装置21を直列的に接続する複数の配線部品を備え、信号出力装置11から出力される基準信号が、複数の配線部品のうちの一つを介し、複数の制御装置21のうちの一つであるマスタ制御装置21Aに入力され、マスタ制御装置21Aに入力された基準信号が、残余の配線部品を介し、複数の制御装置21の残余であるスレーブ制御装置21Bへと伝達される。

(もっと読む)

混流生産ライン

【課題】混流生産において、より生産性を高めることができる技術を提供することを課題とする。

【解決手段】台車発進制御部22により、先行している第1機種を載せた無人台車12から前記第1機種のサイクルタイムTaが経過したときに発進させ、第2機種を載せた無人台車を、先行している第2機種を載せた無人台車から前記第2機種のサイクルタイムTbが経過したときに発進させる。

【効果】作業時間が短い機種は、短いサイクルタイムで搬送させ、作業時間が長い機種は、長いサイクルタイムで搬送させることができ、生産性を大いに高めることができる。

(もっと読む)

フレキシブル生産システム

【課題】セル生産方式のフレキシブル生産システムにおいて、人の生産性は落とすことなく容易かつ柔軟にシステムの再編成を可能とする人機械協調型のシステムを実現して生産性向上を図る。

【解決手段】本システム1は人セル部11に隣接する機械部12を備え、機械部12は移載するための複数のハンド部21と、ハンド部21を移動させる複数のアクチュエータ22と、ハンド部21の移動の方向に沿って配置され、部品に処理を施す複数の処理装置3と、人セル部11側から機械部12に部品を投入するための投入部4と、機械部12から人セル部11側に部品を取り出すための取出部5と、投入部4から各処理装置3を経由して取出部5に至る部品の順路の途中に人セル部11側から追加部品を投入し供給するための途中部品搬入装置6とを備えている。途中部品搬入装置6を備えることにより、人セル部11と機械部12とを分離したシステムを容易かつ柔軟に構成できる。

(もっと読む)

フレキシブル生産システムおよびその制御方法

【課題】システム稼働効率を向上することができるフレキシブル生産システムおよびその制御方法を提供する。

【解決手段】制御装置100は、パレット21に取り付けられるワークWと、素材バスケット22に収容される素材Xとの関連付け情報を記憶する。そして、制御装置100は、パレットローディングステーションPLD−ST8,9へパレット21が搬送される場合に、搬送される当該パレット21に取り付けられるワークWに対応する素材Xを関連付け情報に基づいて決定し、決定された素材Xが収容された素材バスケット22を、パレット21の搬送に連動して、バスケット棚4からバスケットローディングステーションBLD−ST6,7へ搬送するように搬送機12を制御する。これにより、パレットローディングステーションPLD−ST8,9へパレット21が搬送される場合に、作業者の素材バスケット22の探索時間の削減を図ることができる。

(もっと読む)

搬送管理システムおよび搬送管理方法

【課題】自動搬送設備において、人搬送を混在して行う場合の効率を高め、製造ライン全体の生産能力を高める。

【解決手段】搬送管理システム100は、加工対象品への加工をロット単位で行う複数の生産設備間での加工対象品の搬送を管理する。搬送管理システム100は、各生産設備から、当該生産設備におけるロット単位の加工対象品への加工の終了情報を取得する終了情報取得部102と、終了情報取得部102がいずれかの生産設備における終了情報を取得すると、当該キャリアの次の行先を判定する行先判定部104と、行先判定部104が判定した行先をキャリアの識別情報に対応付けて記憶する行先情報記憶部132と、いずれかの生産設備に備えられた端末から、行先の照会を受け付け、行先情報記憶部132を参照して、当該キャリアの行先を端末に通知する行先通知部106とを含む。

(もっと読む)

レイアウト設計支援装置及び方法

【課題】各設備相互間の距離及び物流量、並びに、作業者の作業負荷に基づいて、工場のレイアウト設計を支援することができる装置を提供する。

【解決手段】レイアウト設計支援装置1は、レイアウト条件を取得するレイアウト条件取得手段100と、前記レイアウト条件から、ランダムにレイアウトパターンを生成するレイアウトパターン生成手段101と、指定された指標に基づきレイアウトパターンからレイアウト候補として抽出するレイアウト候補抽出手段102と、レイアウト候補毎に作業手順を生成する作業手順生成手段103と、物流量及び作業者の作業負荷を参照し、レイアウト候補の中から推奨レイアウトとして抽出する推奨レイアウト抽出手段104と、推奨レイアウトを出力する推奨レイアウト出力手段105を備えている。

(もっと読む)

搬入管理システム及び搬入管理方法

【課題】搬入時の認証を高めつつ、同時にリサイクル性をも解決する搬入管理システムを実現する。

【解決手段】搬入業者200の従業員6が物品1を持って搬入口110に接近すると、コンピュータ111に接続されたアンテナ112によって物品1に添付された搬入管理用シート状部材2の非接触式ICタグ3に記憶されたIDコードが読み出され、管理データベース101の情報と照合される。さらに管理データベース101に登録された情報に従って物品1の工場100内での移送経路が指定される。一方、コンピュータ111に接続されたカメラ装置113にて、従業員6の顔や物品1の形状等の物品の搬入に関わる画像が撮影される。そして、物品1に添付された搬入管理用シート状部材2がプリンタ装置114に挿入されることにより、搬入管理用シート状部材2の可逆性感熱表示シート4に対して、カメラ装置113にて撮影された画像を含む表示の形成が行われる。

(もっと読む)

配合計画作成装置、方法及びプログラム

【課題】複数種の配合原材料を入荷して混合する配合計画を作成するに際して、配合原材料の需給バランス、及び、混合後の性状の要求を満たし、かつ、輸送費用まで含めた費用を抑えるようにして複数日に亘る配合計画を作成できるようにする。

【解決手段】複数種の配合原材料を入荷して混合する配合計画を作成する配合計画作成装置は、配合原材料の需給状態及び混合後の性状を計算するシミュレータ201、202と、配合原材料の需給バランス制約を表す数式モデル、及び、混合後の性状制約を表す数式モデルを構築するモデル構築部203、204と、モデル構築部203、204により構築された数式モデルを用い、配合原材料の購入費用及び輸送費用に関して構築された目的関数に基づいて最適化計算を行い、シミュレータ201、202に対する指示を算出する計画部205とを備える。

(もっと読む)

供給計画作成装置、プログラム及び合成方法

【課題】複数の評価指標の優先順位に基づいて、複数の評価指標が最適となるような供給計画を容易に作成することのできる技術を提供すること。

【解決手段】 評価式作成部122は、評価指標記憶領域117に記憶されている評価指標の数が予め定められた閾値よりも大きな場合には、評価指標記憶領域117に記憶されている評価指標を二つ特定し、重み係数を用いて、特定した評価指標を合成する処理を、評価指標の数が予め定められた閾値以下となるまで繰り返し行う。

(もっと読む)

パレットの搬送装置及び搬送方法

【課題】工場内におけるパレットの循環の流れを停滞させることなく常に円滑化して工場の稼働率の低下を回避する。

【解決手段】ワークW1が供給され、ワークW1がパレット32aに搭載されるワーク供給エリア11と、パレット32aからワークW1が下ろされ、ワークW1に作業が実行され、作業が完了したワークW2がパレット32cに搭載される作業エリア12と、パレット32cからワークW2が下ろされ、ワークW2が排出されるワーク排出エリア13とを順に通過する循環経路(P2,P4,i,ii,iii,iv,P6,P7,P1)に沿ってパレットを搬送するパレットの搬送装置において、作業エリア12の近傍に、ワークW1が下ろされた空パレット32bが待機する空パレット待機部22を設け、空パレット待機部22で待機中の空パレット32bの数が基準数を超えたときに、空パレット32bの全部又は一部をワーク供給エリア11へ搬送する。

(もっと読む)

41 - 60 / 180

[ Back to top ]