Fターム[3J030BC10]の内容

歯車・カム (7,549) | 歯付部材の材料、製造方法 (1,427) | その他の製造方法によるもの (198)

Fターム[3J030BC10]に分類される特許

41 - 60 / 198

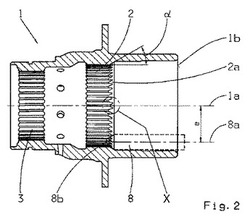

内歯の製造方法及び内歯を有する部品

本発明は,偏向面を有する内歯(2)を製造する方法に関するものであり,該内歯(2)は,端面(1b)を有する部品(1)に配置され,かつ,長手軸線(1a)及び端面(2a)を有し,該端面が部品(1)の端面(1b)に対して長手軸線方向でオフッセットして配置されている。本発明においては,内歯(2)の端面(2a)を,長手軸線(1a)に平行に配置された工具軸線(8a)の周りを回転する円錐状の回転工具(8)を使って加工し,次に回転工具(8)を軸平行に移動させ,その次に長手軸線(1a)と同軸に配置された円軌道に沿って導いた後,軸平行に復帰移動させる。 (もっと読む)

繊維基材及びこの繊維基材を用いた樹脂製歯車

【課題】加工代を少しでも少なくすることが可能な、繊維基材及びこの繊維基材を用いた樹脂製歯車を、提供する。

【解決手段】円筒形状に編んだ布を円筒形状の外側へ裏返しながら又は内側へ折り返しながら巻き込み、ドーナツ形状とした繊維基材であって、その内径円形形状が維持され、その外径円形形状が、外力により変形されている。好ましくは、外径円形形状の変形後の形状が、元の外接円形に均等間隔にて接触する突出部と、突出部と突出部の間が元の外接円形から離間する窪み部で形づくられている。

(もっと読む)

有段減速歯車及びその製造方法

【課題】小歯車が大歯車に対して廻ってしまうということを防止できるようにする。

【解決手段】有段減速歯車1は、周面に歯車が形成された第1の歯車となる樹脂製のスパー(大歯車)2と、スパー2より小径で周面に歯車が形成された第2の歯車となる金属製のカナ(小歯車)3とを備えている。スパー2の回転中心部にはスパー2の回転軸方向にスパー2を貫通する孔4が形成されている。カナ3の回転中心部からは軸状の圧入部5が延び出している。圧入部5の全体は、孔4内に圧入されている。さらに、カナ3の周面に歯車が形成された部分の一部6も孔4内に強圧入されて、スパー2に埋め込まれた状態にある。

(もっと読む)

繊維強化樹脂製歯車の製造方法

【課題】成形時間や機械加工時間の短縮によって、良好な生産性が確保できると共に、全ての歯部に均等、最適配置、かつ高繊維体積率で連続繊維を配向させることによって、歯部の強度、耐摩耗性、及び品質安定性に優れる繊維強化樹脂製歯車の製造方法を提供する。

【解決手段】連続繊維3に熱可塑性樹脂4を含浸させた帯状のプリプレグ9を、プリプレグ9の帯状に長く延びる方向の切断面の形状が直線歯形8となるように成形して帯状半成形品13を得る。その後、帯状半成形品13を、帯状半成形品13の歯部8a同士が複数回重なるように丸めて筒状半成形品14を得る。その後、筒状半成形品14の外面の凹凸形状と、射出成形型15の内面の凹凸形状とが噛み合うように、筒状半成形品14を射出成形型15の型内空間に挿入する。その後、筒状半成形品14よりも内側の型内空間に、短繊維強化熱可塑性樹脂からなる二次材料16を溶融状態で加圧充填することによって、筒状半成形品14を射出成形型15の内面に押し付ける。

(もっと読む)

歯車減速機

【課題】歯車減速機を大型化することなく、樹脂製の歯車のクリープ変形を抑えられるようにする。

【解決手段】歯車減速機4Bの歯車列を構成する第1歯車40の平歯車42と第2歯車60は、共に樹脂製とされ、且つ各歯42A,64の内部にそれぞれ可撓性を有した金属板K1,K2がインサート成形されて一体的に形成されている。金属板K1,K2は、それらの板面が各歯42A,64の歯面に向けられて配置されており、金属板K1,K2により互いに噛合する各歯42A,64を支えてクリープ変形しにくいように支持する構成となっている。

(もっと読む)

汚泥掻寄機のスプロケット

【課題】汚泥掻寄機の構造に関する特別な改良や対応が不要となり、製造コストの高騰を防ぐことができる汚泥掻寄機のスプロケットを提供する。

【解決手段】回転軸線に対して垂直な略円板状に形成され、かつ互いに前記軸線方向に所定距離離れて配置された一対の側板部材54,55と、一対の側板部材54,55間に渡されて配置され、この一対の側板部材54,55に着脱可能に取り付けられるチェン係合用部材56とを備え、一対の側板部材54,55の一方の外周部に、チェン係合用部材56を装着可能なU字状開口部55aが形成されていることを特徴とする。

【効果】汚泥掻寄機の構造に関する特別な改良や対応が不要となり、製造コストの高騰を防ぐことができる。

(もっと読む)

動力装置用歯車および動力装置用歯車の製造方法

【課題】 歯車の加速歯面および減速歯面の硬質炭素皮膜の厚さを特定することでコストおよび耐久性を両立させた動力装置用歯車と、その歯車の製造方法とを提供する。

【解決手段】 歯車形状に加工したワークWを自転させながらPVD法により硬質炭素皮膜13を成膜する際に、前記自転の方向を歯車が組み込まれた動力装置の加速時に歯車が回転する方向と同一としたので、硬質炭素皮膜13を構成するスパッタ粒子をワークWの自転方向遅れ側の減速歯面12よりも自転方向進み側の加速歯面11に多く付着させることで、加速歯面11の硬質炭素皮膜13の厚さを減速歯面12の硬質炭素皮膜13の厚さよりも大きくする。よって、比較的に大きい負荷を受ける加速歯面11の硬質炭素皮膜13の厚さを充分に確保して耐久性を高めながら、比較的に小さい負荷を受ける減速歯面12の硬質炭素皮膜13の厚さが過剰になるのを防止してコストダウンに寄与することができる。

(もっと読む)

焼結機械部品

【課題】低温状態や長期間放置後の駆動時にも、鳴き音の発生を防止することができる焼結機械部品を提供する。

【解決手段】銅―錫合金を含む銅系金属を主成分とした焼結金属で構成され、少なくとも摺動表面における銅のα相の閉める面積比が50%以下とすることで、銅の他部材への移着を防止し、銅同士の凝着に伴う振動の発生に伴う鳴き音の発生を抑えることができる。銅―錫合金粉末を含む混合金属粉末を用いて焼結すると、焼結体を高温状態で長時間維持し、銅粉末の内部に錫を十分に拡散させる必要が少なくなり、焼結時間を短縮できる。

(もっと読む)

有歯ケーブル、有歯ケーブルを備えたケーブル装置および移動体の移動システム

【課題】ヤーンが切損することなく案内部材の内面に確実に摺動して摺動音を小さくすることができ、さらに接着せずにヤーンの柔軟性を維持したままヤーンを溝に保持することができる有歯ケーブルを提供する。

【解決手段】コアケーブルと、コアケーブルの周囲へ一定のピッチで螺旋状に巻き付けたワイヤと、芯糸と芯糸に固定されたパイルとを備え、溝へ螺旋状に巻き付けられたヤーンとから構成される有歯ケーブルにおいて、コアケーブルとワイヤにより形成された側壁面と底面とを備えた溝へヤーンを螺旋状に巻き付けたとき、パイルは側壁面に接するように芯糸から半径外方向に向かって配置され、かつ溝の外側へ突出する長さを有しており、芯糸の中心から底面までの間隔は、溝へ巻き付ける前の芯糸の中心から前記パイルの先端までの間隔よりも小さい。

(もっと読む)

歯車伝動装置用同軸複合歯車の製造方法

【課題】第一の歯車は第二の歯車に比して第一の作動特性に於いて優れており、第二の歯車は第一の歯車に比して第二の作動特性に於いて優れているような少なくとも2つの歯車を同軸に重ね合わせた歯車による歯車伝動装置に於いて、第一と第二の歯車の歯形の相対的差異に製作誤差が生ずることにより性能不良や騒音、振動が発生することを抑制する。

【解決手段】第一の歯車の素材および前記第二の歯車の素材を同軸に保持し、第一および第二の歯車の対応する歯を同時に加工する。

(もっと読む)

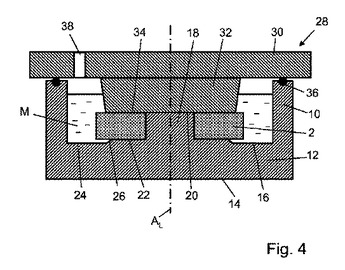

複合歯車ブランクおよび複合歯車ブランクの製造方法

複合歯車ブランクの製造方法は、非回転式金型(10,12,28)に硬質のセンターピース(2)を入れるステップと、金型を不活性化するステップと、センターピースの周囲の金型を満たすまで液体反応混合物(M)を加えるステップと、満たされた金型に静圧をかけるステップと、センターピースを取り囲むプラスチック製外側部を形成するために反応混合物を重合させるステップとを備える。こうして作られた複合歯車ブランクは、室温および120℃までの高温のいずれにおいても垂直および剪断接着強度の値を改善しており、特に、自動車用電動ステアリングシステムのウォーム歯車部を製造するのに適している。  (もっと読む)

(もっと読む)

歯車構造体とその製造方法

【課題】低コストの歯車構造体を実現する技術を提供する。

【解決手段】歯車構造体100は、準備工程と歯切り工程と嵌合工程と荷重工程を経て製造される。準備工程では、第1直径部と第2直径部を有するギアブランクを準備する。歯切り工程では、第1直径部の外周に歯車2の歯4を切るとともに、第2直径部の外周に歯車2の歯溝と一直線上に並ぶ溝を切る。第2直径部は、歯車2のハブ6である。嵌合工程では、リング8を第2直径部(ハブ)6に嵌合する。荷重工程では、リング8の内周面が第2直径部6の溝内に塑性流動し、リング8が第2直径部6に固定されるまでリング8を軸線方向に荷重する。

(もっと読む)

ウォームホイールの研削仕上げ方法及びウォーム歯車装置

【課題】精度の高い、組み合わせ再現性のある鋼製ウォームホイールを用いたウォームホイールの研削仕上げ方法及びウォーム歯車装置を提供する

【解決手段】ウォームホブ盤により粗く切削形成された鋼製のウォームホイールを熱処理硬化後、高硬度の砥粒を電着したウォーム形状の砥石を該ウォームの回転軸周りに回転可能、ウォームの回転軸方向に移動可能にセットし、ウォームホイール研削時には砥石をウォームホイールに噛み合わせ、ウォームホイールの歯面の両側に当て、ウォーム形状の砥石を回転軸周りに回転しながら該ウォーム形状砥石の回転軸方向に移動して研削し、熱処理硬化後のウォームホイールをウォーム形状の砥石の回転速度と回転軸方向の移動速度に対して設定された速度比に回転し、設定された研削条件に従って両側の歯面を同時に研削仕上げをすることを特徴とする。

(もっと読む)

歯車対の設計装置、歯車対の設計プログラム、歯車対の設計方法、及び歯車対

【課題】実用に耐え得る良好な歯車対を歩留まり良く効率的に加工するための設計情報を容易に設定することができる歯車対の設計装置を提供する。

【解決手段】演算部6は、各歯面修正量の値の組み合わせからなる歯面修正量群Gを複数パターン設定し、基本諸元に各歯面修正量を付与した諸元を用いて歯面加工を行った際に仕上げ工法毎に設定された加工誤差範囲内で製造され得る複数パターンの歯車対を歯面修正量群G毎にシミュレーションして各歯車対における各歯面の歯面誤差分布情報をそれぞれ演算する。各仕上げ工法について、歯面修正量群G毎に設定加工誤差範囲内でシミュレーションされた全ての歯車対に対し、複数の噛み合い条件での各伝達誤差量Eを、対応する各歯面誤差分布情報に基づいてそれぞれ演算し、最良の歯面修正量群Gを抽出する。最良の歯面修正量群Gが抽出された仕上げ工法の中から最終的な仕上げ工法を選定する。

(もっと読む)

ギヤモドキ

【課題】歯車カッターや、歯切り技術が無くても製作できるウォームホイールを提供する。

【解決手段】円板の外周に渦状に巻いたニクロム線を接着する。

(もっと読む)

外周加工軸の製造方法

【課題】加工部の両端部でバリが発生せず、バリの除去作業が不要となる製造方法を提供する。

【解決手段】軸1には外周溝2を軸線方向へ複数並設して複数の区画軸部3,4,5を形成し、各区画軸部3,4,5を有する軸6の外周で各外周溝2を除く区画軸部3,4,5の外周に対し転造により加工部7を施す。加工部7を有する軸8を各外周溝2で切断して、加工部7を施した各区画軸部3,4,5ごとに分断する。分断した区画軸部3,4に対し軸線方向へ貫通孔を形成する。

(もっと読む)

動力伝達部材

【課題】高い同軸度で結合され、圧入力、固定力、及び破壊強度のバラツキを低減し、軸方向の固定力が十分大きい動力伝達部材を提供する。

【解決手段】繊維強化プラスチック(FRP)製円筒部材10と、継ぎ手部材20とを有し、継ぎ手部材20のボス部22の外周面22aには雄ねじ23が形成され、繊維強化プラスチック(FRP)製円筒部材10の内周面10aに雌ねじ11が形成され、雄ねじ23と雌ねじ11と螺合させることによって繊維強化プラスチック(FRP)製円筒部材10と継ぎ手部材20とが接合されている動力伝達部材1である。

(もっと読む)

制振構造

【課題】回転体であっても、十分な制振作用を得ることができ、しかも、温度条件や周波数条件に影響されることなく、振動や騒音の発生を抑制することが可能な制振構造を提供することを課題とする。

【解決手段】回転体1の制振構造であって、その回転体1には中空部5が形成されており、その中空部5内には複数の粒状体6と粘弾性体7が充填されており、粒状体6は粘弾性体7中に略均等に分散されている。回転体1は、モータを構成するロータ10のシャフト2や、歯車9である。

(もっと読む)

金属部材の接合方法及びその接合装置

【課題】第1,第2金属部材を大電流で瞬時に拡散接合する際に品質低下原因となるような溶接歪みの発生を防止可能な金属部材の接合方法とその接合装置を提供する。

【解決手段】ギヤ1に、第1対向面10aと第1対向壁部10と第1嵌合部11とを予め形成し、クラッチコーンに、第2対向面12aと第2対向壁部12と第2嵌合部13とを予め形成し、ギヤにクラッチコーンを外嵌させ且つ第1嵌合部11に第2嵌合部13を嵌合可能な状態に保持し、第1,第2対向壁面10,12が相接近するようにギヤ1とクラッチコーン2を加圧すると共に、大電流を瞬間的に印加し、第1嵌合部11に第2嵌合部13を嵌合させて第1嵌合部11の内周部と外周部に第2嵌合部13の内周部と外周部を夫々接合する。

(もっと読む)

ドライブピニオンシャフト、及び、ドライブピニオンシャフトの製造方法

【課題】中間加工粗材を成形する種類を減少させることで途中工程における在庫量を削減し、製造過程における作業効率の向上、及び省スペース化を図ることができ、また、ギヤ部について高硬度で高価な素材を使用した場合でもコストの増加を抑制し、さらに、軽量化を実現できる、ドライブピニオンシャフト、及び、ドライブピニオンシャフトの製造方法を提供する。

【解決手段】本発明に係るドライブピニオンシャフト21は、シャフト部粗材121aと、ギヤ部粗材121bと、がそれぞれ個別の工程で中間加工粗材に成形され、シャフト部中間加工粗材221aと、ギヤ部中間加工粗材221bと、を摩擦溶接で接合して溶接品321が形成され、該溶接品321におけるギヤ部321bに歯切加工がなされる、ことによって形成される。

(もっと読む)

41 - 60 / 198

[ Back to top ]