Fターム[4D075DA06]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の形状、構造、表面 (9,578) | 板状体 (4,508)

Fターム[4D075DA06]の下位に属するFターム

Fターム[4D075DA06]に分類される特許

301 - 320 / 4,060

つや消し塗膜の形成方法

【課題】自動車外板等の塗装において、特殊な材料を用いることなく、安価な材料でつや消し効果を付与することができ、また、従来の塗装ブース等の設備を利用して、低コストで塗装することができるつや消し塗膜の形成方法を提供する。

【解決手段】着色ベース1上にクリヤ2を塗装する工程と、セッティング工程と、焼付け工程とを備え、前記クリヤとして、酢酸ブチルの蒸発速度を100としたときの相対蒸発密度が1以下、かつ、溶解パラメータ値が7〜10であるシンナーを、クリヤ塗料樹脂に対して15〜70%添加したものを用いる。

(もっと読む)

防錆剤及び方法

【課題】環境に優しく安全でしかも容易に金属を防錆できる防錆剤及び防錆方法を提供する。

【解決手段】枯草菌は、有機物である油脂を分解する微生物であり、用水系統の配管やタンクの内面に付着したヌメリや沈着した汚泥を剥離分解させるために使用されている。すなわち、枯草菌の胞子は、有機物を栄養として酸素と反応することにより、枯草菌の栄養細胞となり、油脂及び悪臭の元となる物質に働きかけて油脂を分解し悪臭を除去するものであり、該枯草菌を主成分とした防錆剤を構成するとともに、枯草菌を用水系統の用水に投入し、用水が接触する用水系統の金属設備を防錆し、また、枯草菌を水に溶かした水溶液を金属の表面に散布し、金属を防錆する。

(もっと読む)

印刷塗布方法

【課題】例えば、配向膜をガラス基板に平坦性よく塗布することができ、かつ、額縁領域をできるだけ狭くすることができる印刷塗布方法を提供する。

【解決手段】チャンバ内を減圧下に維持した状態で、ステージ上に配置されているガラス基板GSの外周部にだけインクINKを塗布する。続いて、チャンバ内の圧力を大気圧(常圧)に回復した後、チャンバ内を大気圧下に維持した状態で、ステージ上に配置されているガラス基板GSの外周部よりも内側領域である内周部にインクINKを塗布する。

(もっと読む)

パターン形成方法およびパターン形成装置

【課題】基板表面に塗布液を塗布しこれを光硬化させることにより所定のパターンを形成するパターン形成技術において、品質の良好なパターンを効率よく形成する。

【解決手段】吐出ノズル先端の吐出口521から基板Wに向けて塗布液を吐出するとともに、基板Wに塗布された直後の塗布液Pに対して第1の照射光源551,552から波長365nmのUV光L1を照射する。これにより塗布液の表面が硬化する。続いて、第2の照射光源561,562から、より長波長(例えば385nmまたは395nm)のUV光L2を、先のUV光L1の照射を受けた塗布液に照射する。長波長の光L2はより塗布液の内部まで浸透するので、内部の硬化が促進される。

(もっと読む)

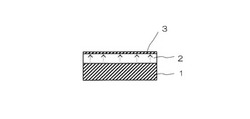

プレコート金属板の製造方法

【課題】 粘着性および接着性に優れたプレコート金属板の製造方法を提供する。

【解決手段】 金属板の少なくとも片方の表面に、化成処理皮膜、下塗り塗膜、上塗り塗膜を順次形成するプレコート金属板の製造方法において、前記下塗り塗膜の表面にオルガノシリケート及び/又は該オルガノシリケートの縮合物を含む上塗り塗料を塗布して焼付け処理を施すことにより前記上塗り塗膜を形成したのち、該上塗り塗膜の表面に80℃以上の水または水蒸気を1秒以上接触させることにより、前記上塗り塗膜の表面の水の接触角が65°以下であるプレコート金属板とする。

(もっと読む)

印刷による熱電材料の堆積

【課題】優れた機械特性と高い熱電性能を共に有する熱電材料層を製造する方法の提供。

【解決手段】基板上に、50μm〜500μmの厚さを有する熱電材料の層を、下記工程を含み製造する方法である。(F1)前記熱電材料、溶媒、及び重合体材料を含むインクを調製する工程、(F2)前記基板上にインク層を堆積する工程、(F3)前記溶媒を蒸発させるために前記インク層を加熱する工程、(F4)前記層を圧縮する工程、(F5)前記重合体材料を除去するために加熱処理を行う工程。インク層の堆積(F2)は、前記溶媒が前記基板に到達する前に部分的に蒸発するような条件の下で加圧噴霧される。

(もっと読む)

液処理装置および液処理方法

【課題】基板の乾燥後にリフトピンに処理液が残ることを防止することができ、かつ、基板の下面を効率良く処理することができる液処理装置を提供する。

【解決手段】液処理装置は、基板(W)の周縁を保持する保持プレート(30)と、基板を下方から支持するリフトピン(22)を有するリフトピンプレート(20)と、保持プレートを回転させる回転駆動部(39)と、保持プレートおよびリフトピンプレートの貫通穴を通る処理流体供給管(40)と、基板の下面に処理流体を吐出するノズル(60)と、処理流体供給管、ノズルおよびリフトピンプレートを連動させて昇降させる昇降機構(44,46,50,52)を備える。ノズルは、基板の中央部に対向する位置から基板の周縁部に対向する位置の間に配列されている複数の吐出口(61)を有する。

(もっと読む)

水系塗料の厚膜塗装方法

【課題】水系塗料による鋼材の厚膜塗装において、塗膜を速やかに乾燥させることで塗装を短時間で効率的に行い、且つ欠陥のない高品質の乾燥塗膜を得る。

【解決手段】鋼材の表面に固形分が30〜70mass%の水系塗料を150μm以上の厚さに塗布した後、その塗膜を乾燥させる方法であり、鋼材の表面に水系塗料を塗布した後、塗膜の水分量が塗布直後の水分量の60mass%以下になるまで10〜40℃の雰囲気温度で自然乾燥させ、次いで、インダクションヒータにより鋼材を[雰囲気温度+1℃]〜[雰囲気温度+20℃]で且つ80℃以下の温度であって、塗膜の膜厚方向での温度勾配(塗膜表層側温度<塗膜下層側温度)が5〜140℃/mmとなるように加熱して、塗膜を乾燥させる。

(もっと読む)

塗布装置及び塗布方法

【課題】ノズルのメンテナンス性を向上させること。

【解決手段】基板を保持する基板保持部と、前記基板との間で相対的に移動可能に設けられ、前記基板に対して先端部から液状体を吐出するノズルを有する塗布部と、前記ノズルの前記先端部の画像を取得する画像取得部とを備える。

(もっと読む)

CNT無機ナノフィラーを含むフルオロエラストマーナノコンポジット

【課題】ナノコンポジット材料、フュージングシステム中にナノコンポジット材料を含むフューザー材料のための材料および方法を提供する。

【解決手段】ナノコンポジット材料は、ポリマーマトリックスに配置された複数のカーボンナノチューブ(CNT)および複数の無機ナノフィラー(INF)を含む事により、望ましい特性を有するナノコンポジット材料が得られる。

(もっと読む)

耐端面赤錆性に優れたクロムフリー塗装鋼板およびクロムフリー溶剤系塗料

【課題】クロメート処理やクロム酸塩系防錆顔料を利用しないクロムフリー塗装鋼板に見られる端面からの赤錆発生を、耐食性を低下させずに抑制する。

【解決手段】Zn含有めっき層を有するめっき鋼板からなる塗装基材の両面にそれぞれ1層以上の塗膜が形成されたクロムフリー塗装鋼板において、この塗装鋼鈑を0.5cm×4.5cmの長方形に切断したサンプル100個を50℃のイオン交換水(4μS/cm以下)200mlに周波数40kHzの超音波振動付与下で30分浸漬した時の浸漬水の電気伝導度が30μS/cm以上である。最外層の塗膜は、(A)イオン交換水(4μS/cm以下)に0.1質量%濃度で溶解させた時の水の電気伝導度が500μS/cm以上、および(B)200℃までに熱分解を生じない、という要件を満たす化合物(好ましくはアルカリ金属リン酸塩)を1〜30質量%の量で含有する。

(もっと読む)

対象を媒体でコーティングする装置及び方法

【課題】対象を媒体でコーティングする装置及び方法を改良する。

【解決手段】本発明の装置は、流出開口部を有しており、そこから媒体が流出し、その媒体はその後、メイン移動方向とビームプロフィールを有するスプレイビームとして噴霧される。少なくとも1つの成形流体開口部を介して成形流体をスプレイビームへ向ける、流出開口部に関して直径方向に対向する、固定的に配置された1対のビーム成形ユニットによって、スプレイビームのビームプロフィールが成形可能である。自動化された塗装のために必要な精度を維持しながら、スプレイビームのメイン移動方向を中心とするビームプロフィールの角度方向付けを変化させるために、少なくとも他の1対の直径方向に対向するビーム成形ユニットが、流出開口部の軸線に関して他の角度位置に設けられており、そのビーム成形ユニットが、第1の対のビーム成形ユニットから独立して駆動可能である。

(もっと読む)

液滴吐出方法および液滴吐出装置

【課題】ノズルから吐出される液滴の状態を変化させることができ、高精度に、受容物上に液状材料からなる膜を形成することのできる液滴吐出方法および液滴吐出装置を提供すること。

【解決手段】導電性を有するノズルプレート26に形成されたノズル261から帯電性を有する液状材料10を液滴Dとして吐出する液滴吐出ヘッド2と、液滴吐出ヘッド2と液状材料10の吐出方向に対向配置された電極31との間に、基材Sを配置し、ノズルプレート26と電極31との間に電位差を生じさせた状態でノズル261から液状材料10を液滴として吐出することにより、液滴を該液滴よりも小さな複数の微小液滴に分裂した霧状にして基材Sに供給する第1吐出方法と、ノズルプレート261と電極31との間の電位差を第1吐出方法よりも小さな状態としノズル261から吐出した液状材料10の液滴を基材Sに供給する第2吐出方法とを選択する。

(もっと読む)

塗布装置及び塗布方法

【課題】塗布膜の膜厚のバラつきを抑えること。

【解決手段】第一浮上量で基板を浮上させる第一浮上部、及び、第一浮上量よりも小さい第二浮上量で基板を浮上させる第二浮上部、を有し、第一浮上部と第二浮上部との間で基板を連続的に搬送する基板搬送部と、第二浮上部において第二浮上量で浮上する基板に液状体を塗布する塗布部と、第一浮上部と第二浮上部との間を移動する基板の浮上量を調整する浮上量調整部とを備える。浮上量緩和領域RCは、塗布浮上領域TCの上流側に設けられた上流側緩和領域(上流側調整部)RAと、塗布浮上領域TCの下流側に設けられた下流側緩和領域RBとを有している。浮上量緩和領域RCは、第一浮上部である基板搬入領域と第二浮上部である塗布浮上領域TCとの間、及び、第二浮上部である塗布浮上領域TCと第一浮上部である基板搬出領域との間、でそれぞれ基板の浮上量が急激に変化するのを緩和する部分である。

(もっと読む)

撥水性コーティング剤およびこれを用いた耐久性を有する撥水性コーティング膜の形成方法

【課題】本発明は耐久性に優れた撥水性コーティング剤および当該コーティング膜を得ることにある。

【解決手段】3官能性シラン化合物/2官能性有機スズ化合物の添加モル比が1/1〜700/1の範囲であることを特徴とする撥水性コーティング剤。

撥水性コーティング剤において、置換もしくは非置換の炭化水素基を有する3官能性シラン化合物と炭素数2〜12の炭化水素基を有する2官能性有機スズ化合物からなり、3官能性シラン化合物と2官能性有機スズ化合物が特定のモル比率からなる組成物であって、さらに当該撥水性コーティング剤を基板に塗布したのち、室温下で自然乾燥によって硬化させてなる形成方法を用いている。

(もっと読む)

プレコートアルミニウム材及びその製造方法

【課題】耐トラッキング性及び高温水処理後の耐電圧性に優れ、更に曲げ加工性にも優れたプレコートアルミニウム材及びその製造方法を提供する。

【解決手段】アルミニウム基材と;当該アルミニウム基材の少なくとも一方の表面に形成した化成処理皮膜と;当該化成処理皮膜の表面に形成した下塗り層と;当該下塗り層の表面に形成した上塗り層と;を含み、前記下塗り層が、エポキシ系樹脂からなるベース樹脂を含み3〜8μmの乾燥厚さを有し、前記上塗り層が、ポリフッ化ビニリデン樹脂/アクリル系樹脂の重量割合が50/50〜85/15のベース樹脂と絶縁性添加剤とを含み35〜60μmの乾燥厚さを有し、当該上塗り層の表面エネルギーが50mJ/m2以下であることを特徴とするプレコートアルミニウム材ならびに、その製造方法。

(もっと読む)

導体パターン形成方法および導体パターン形成装置

【課題】導電パターンを高精度に形成することのできる導電パターン形成方法および導電パターン製造装置を提供すること。

【解決手段】導電性を有するノズルプレート26に形成されたノズル261から帯電性を有する液状材料10を液滴Dとして吐出する液滴吐出ヘッド2と、液滴吐出ヘッド2と液状材料10の吐出方向に対向配置された電極31との間に、基材Sを配置し、ノズルプレート26と電極31との間に電位差を生じさせた状態でノズル261から液状材料10を液滴として吐出することにより、液滴を該液滴よりも小さな複数の微小液滴に分裂した霧状にして基材Sに供給する第1吐出方法と、ノズルプレート261と電極31との間の電位差を第1吐出方法よりも小さな状態としノズル261から吐出した液状材料10の液滴を基材Sに供給する第2吐出方法とを選択でき、第1吐出方法によって端子を形成し、第2吐出方法によって配線を形成する。

(もっと読む)

磁力を利用した器具コーティング方法及びコーティング装置

【課題】磁力を利用した器具コーティング方法及びコーティング装置を提供する。

【解決手段】磁力反応粒子が添加された充填材を混合したコーティング物を器具表面に塗布した後、熱処理する過程で前記器具表面の上下面に設けた磁石の磁気力によって磁性反応粒子が移動し、磁性反応粒子の密度を高めて器具の表面に凹凸が形成されるようにする。

(もっと読む)

パターン物質を転写するための方法及びシステム

【課題】コンタクトプリントによってパターン物質をモールドから基板に転写する。

【解決手段】基板に物質を転写する方法は、アプリケータの表面上に物質を選択的に堆積するステップと、該アプリケータの表面を該基板に接触させるステップとを含む。物質は、アプリケータの表面上でパターンを成すことができる。パターンは、物質が基板に転写されるとき

に保たれる。物質は、インクジェット印刷によってアプリケータ上に塗布することができる。

(もっと読む)

塗布処理装置及び塗布処理方法

【課題】ノズル内の流路における異物の付着を防止し、被処理基板に対する塗布液の塗布

の際に、ノズル吐出口から処理液を均一に吐出する。

【解決手段】吐出口16aから塗布液を吐出するノズル16と、前記ノズル16の待機期間において前記ノズル16内の流路が前記塗布液から前記塗布液の溶剤Tに置換された状態で保持するメンテナンス手段26とを具備し、前記メンテナンス手段26は、前記ノズル16に前記溶剤Tを供給する溶剤供給手段33,34と、前記ノズル16の吐出口16aとの間に所定の間隙を形成する液保持板28の液保持面28aと、この液保持面28aを洗浄する液保持面洗浄手段51とを有する。

(もっと読む)

301 - 320 / 4,060

[ Back to top ]