Fターム[4D075DA06]の内容

流動性材料の適用方法、塗布方法 (146,046) | 被塗体の形状、構造、表面 (9,578) | 板状体 (4,508)

Fターム[4D075DA06]の下位に属するFターム

Fターム[4D075DA06]に分類される特許

221 - 240 / 4,060

塗布膜形成装置及び塗布膜形成方法

【課題】2つのノズルを用いることによって基板の塗布処理にかかるタクトタイムを向上し、且つ、かかるコストを抑制する。

【解決手段】基板搬送方向に沿って前後に配された第1のノズル16と第2のノズル17とを保持するノズル保持手段12と、前記ノズル保持手段を基板搬送方向に沿って移動させるノズル移動手段11と、前記第1のノズル及び前記第2のノズルの駆動制御と前記ノズル移動手段の駆動制御とを行う制御手段40とを備え、前記制御手段は、前記第1のノズルと前記第2のノズルが基板搬送路上の同一の塗布位置に配置されるよう前記ノズル移動手段を制御し、該ノズル移動手段により前記ノズル保持手段を移動させ、前記同一の塗布位置に配置された前記第1のノズルと第2のノズルのいずれか一のノズルにより前記基板に処理液を吐出させるよう制御する。

(もっと読む)

ペースト塗布装置及びペースト塗布方法

【課題】ペーストの塗布高さの測定精度を上げ、塗布製品の品質を向上させる。

【解決手段】ペースト塗布装置1は、塗布対象物Wの被塗布面にペーストを塗布する複数の塗布ヘッド3aと、それらの塗布ヘッド3aにそれぞれ一体的に設けられ被塗布面の変位を測定可能な複数のレーザ変位計3cと、制御を行う制御部とを備える。複数のレーザ変位計3cのうち少なくとも一つは光路面が塗布パターンにおける二直線のうち一方の直線に沿うように配置されており、少なくとも他の一つは光路面が二直線のうち他方の直線に沿うように配置されている。制御部は、被塗布面に描画された塗布パターンを形成するペーストの塗布高さを測定するとき、当該塗布パターンにおける直線状のペーストの延伸方向に光路面が沿った状態のレーザ変位計3cを直線状のペーストの延伸方向と交差する方向に移動させる制御を行う。

(もっと読む)

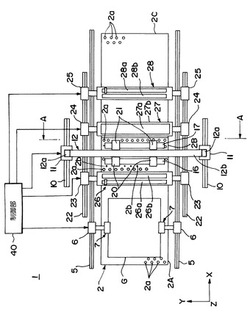

ペースト塗布ヘッド,ペースト塗布装置及びペースト塗布方法

【課題】大型ガラス基板へ高精細なパターンでシール材を高精度に塗布できるようにする。

【解決手段】ペースト塗布ヘッドでは、大容量の親ペースト収納筒23と小容量の子ペースト収納筒24とが設けられており、この親ペースト収納筒23には、多量のペーストが収納されている。子ペースト収納筒24では、ガラス基板へのペーストパターンの描画時、そこに収納されているペーストがノズル22から吐出される。子ペースト収納筒24内でのペーストの収納量が少なくなると、仕切り弁30が開放されて親ペースト収納筒23と子ペースト収納筒24とがペースト終点流路27を介して連通し、親ペースト収納筒23内のペーストが子ペースト収納筒24に補充される。

(もっと読む)

印刷物の製造方法、印刷物および印刷装置

【課題】色差を有する第1の印刷層と第2の印刷層とを同じ色に見せることができる印刷物の製造方法、印刷物および印刷装置を提供すること。

【解決手段】本発明の印刷物の製造方法は、基材30上の互いに異なる領域に、特性または機能が異なり、かつ色差を有する第1の印刷層および第2の印刷層をそれぞれ第1の硬化型インクおよび第2の硬化型インクを用いてインクジェット方式で印刷する印刷物の製造方法であって、基材30上の第1の印刷層形成領域51と第2の印刷層形成領域52との間の第3の印刷層形成領域53に、第1の硬化型インクの液滴61および第2の硬化型インクの液滴62を、硬化前の状態で、液滴61と液滴62とが重なるように吐出して供給し、第3の印刷層形成領域53に供給された第1の硬化型インクおよび第2の硬化型インクを硬化して第3の印刷層を形成する。

(もっと読む)

ダイボンダ及び半導体製造方法

【課題】1つのシリンジで塗布する場合には、塗布面積が大きい場合には時間がかかる。また、複数のシリンジで塗布する場合には、それぞれのシリンジの違い(圧力さ、ペースト量、等)により、流動性材料を同一の塗布量にすることが難しく、塗布むらや断線が発生し易い。本発明の目的は、上記のような問題に鑑み、複数のシリンジで塗布作業を短時間とし、かつ、塗布形状が安定した半導体製造方法を提供する

【解決手段】X軸およびY軸方向に任意の距離を相対的に水平移動する基板に流動性材料で所定のパターンを描画塗布して形成するペースト塗布方法であって、複数のシリンジそれぞれが異なるサブパターンを描画塗布して1つのパターンを形成する。

(もっと読む)

インクジェット印刷方法

【課題】複数のジェット間の液滴均一性を向上する方法及び装置を提供する。

【解決手段】プリントサイクル20、21の間、異なるプロファイルの熱パルス22、24、26、28がプリントヘッドのインクジェットに与えられる。それぞれのインクジェットによって吐出される滴下特性を制御するために、インクジェットうちの選択されたものが、熱パルス22、24、26、28のうちの選択されたものの出現と連携して有効にされる40。

(もっと読む)

塗布処理方法および塗布処理装置

【課題】比較的粘度の低い処理液を用いる場合であっても、処理液の使用量を従来技術より少なくし、且つ処理液を均一に基板の表面全体に塗布できる塗布処理方法及び塗布処理装置を提供する。

【解決手段】基板が第1速度で回転する状態で、ノズルから処理液を基板の中心部上へ吐出し、その後基板の回転速度を第1速度から第2速度まで上げて、処理液で基板表面に塗布領域を形成する第1ステップと、基板の回転速度を第2速度から第3速度へ上げて、塗布領域を拡大させる第2ステップと、基板の回転速度を第3速度から第4速度に降下して、処理液を均一に分布させる第3ステップと、基板の回転速度を第4速度から第2速度より大きい第5速度まで上げて、塗布領域を基板の周縁部まで拡大する第4ステップと、ノズルから処理液の吐出を停止して、基板の回転速度を第5速度から第6速度まで降下させて処理液を均一に分布させる第5ステップと、を含む。

(もっと読む)

塗布装置及び塗布方法

【課題】スリットノズルにおける塗布液の漏れを防止する性能を高める。

【解決手段】吐出幅変更手段9は、スリットノズル10に形成されている幅方向に長い孔15及びスリット16に設けられ、幅方向に移動することによりスリット16からの塗布液の吐出幅Dを変更する。吐出幅変更手段9は、孔15の内壁面15aに接触するO形の弾性部材41を有し孔15を塗布液側とその幅方向外側とに区画するシール本体部18と、スリット16内で塗布液が幅方向外側へ流れ出るのを規制すると共に、弾性部材41よりも硬質であって当該弾性部材41の外周の一部に端縁部57が食い込んでいる薄板状のスペーサ17とを有している。

(もっと読む)

塗布膜形成装置及び塗布膜形成方法

【課題】塗布斑を生じさせることなく被処理基板に塗布膜を形成し、且つコストを低減し、生産効率を向上する。

【解決手段】基板搬送路上の基板Gに対しノズル16を相対的に移動させるノズル移動手段20と、前記ノズルと前記ノズル移動手段の駆動制御を行う制御手段50とを備え、前記制御手段は、前記ノズル移動手段により前記ノズルを前記基板の塗布開始領域に配置し、前記塗布開始領域内において、前記ノズルの吐出口から処理液Rを吐出して前記基板に着液すると共に、該塗布開始領域内において、前記ノズル移動手段により前記ノズルをその走査方向に所定距離移動させる。

(もっと読む)

塗布装置、塗布方法およびディスプレイ用部材の製造方法

【課題】ダイコータで、ガラス基板とダイ間のクリアランスを全幅に渡って略均一に非常に小さくすることで、ガラス基板に非常に薄い塗布膜を形成できる塗布装置および塗布方法、並びにディスプレイ用部材の製造方法を提供する

【解決手段】スリット状の吐出口を有する塗布器から、塗布液を被塗布部材上に吐出して塗布膜を形成する塗布方法で、被塗布部材表面が高さHだけエアー浮上されて保持されている被塗布部材に、塗布器の吐出口面がH−60μm〜H+50μmの高さに位置するよう塗布器を近接させ、吐出口より塗布液を吐出しながら、塗布器および被塗布部材の少なくとも一方を相対的に移動させて、被塗布部材上に塗布膜の形成を行う塗布方法。

(もっと読む)

描画方法

【課題】画像ごとに、当該画像に適した画像表面状態が得られる描画方法を提供する。

【解決手段】描画方法は、液状体を液滴として吐出し、被描画媒体上に着弾させ、被描画媒体上に液状体が硬化した画像膜から成る画像を描画する描画方法であって、複数種類の液状体を用い、複数種類の液状体におけるそれぞれの液状体を被描画媒体上に着弾させる順番を、液状体の被描画媒体又は着弾して硬化した液状体に対する濡れ特性によって決定する。一様態としては、液状体を、被描画媒体又は着弾して少なくとも表面が硬化した液状体に対して親液性が高い順に被描画媒体上に着弾させる。他の様態としては、液状体を、被描画媒体又は着弾して少なくとも表面が硬化した液状体に対して撥液性が高い順に被描画媒体上に着弾させる。

(もっと読む)

印刷方法及び印刷装置

【課題】前処理時に媒体にダメージを与えることを防止するとともに良好な印刷品質が得られる印刷方法及び印刷装置を提供する。

【解決手段】樹脂でモールドされた半導体装置3に対し、オゾンを含有する雰囲気で紫外線を照射して表面処理を行う表面処理部9と、半導体装置3の表面に活性光線で硬化する液体の液滴を吐出するノズルを有する吐出ヘッドと、半導体装置3上の液滴に活性光線を照射する照射部と、を備える印刷装置に関する。

(もっと読む)

パターン形成方法及びパターン形成装置

【課題】所定のパターン形成予定部に対応した良好なパターン形成をすることができるパターン形成装置及びパターン形成方法を提供することである。

【解決手段】実施形態のパターン形成方法は、インクジェット方式により対象物のパターン形成予定部の周りに撥液性を有するコーティング材を塗布する表面処理工程と、前記表面処理工程の後にインクジェット方式により前記対象物の前記パターン形成予定部にパターン形成用材を塗布するパターン形成工程と、を備える。

(もっと読む)

塗布方法及び塗布装置

【課題】ホットメルト接着剤などの塗剤を数10μmオーダーの薄膜に塗布できるようにするとともに、小さな工数でレベリングよく平滑に塗布できるようにする。

【解決手段】吐出された液状の塗剤を物理的に引き延ばし、引き延ばされた塗剤を被塗物表面に塗布し、被塗物の少なくとも塗剤が塗布された表面を加熱し塗布された塗剤を溶融してレベリングさせる。

(もっと読む)

低分子インクの吐出量測定方法

【課題】低分子系(概ね1万分子未満)の溶質を用いた場合には、溶媒の乾燥に伴い、基板の平面視で大幅に縮むため、体積の測定が困難になるという課題があった。そこで、高分子系の溶質を低分子の溶質に混合し、縮みを抑えたものを有機EL素子に用いる方法を取ることが検討されたが、この場合有機EL素子の性能が低下するという課題があった。

【解決手段】低分子インク350の吐出量測定方法として、表面が撥液性を有する高分子膜202を備えた基板Kに、低分子溶質351を含む低分子インク350を、インクジェット方式を用いてノズルより前記高分子膜に向けて吐出し、前記高分子膜202に前記低分子インク350を塗布する工程と、前記低分子インク350を乾燥させる工程と、を含む。

(もっと読む)

評価方法及び評価装置

【課題】液状体として、例えば有機EL装置に用いられる発光層を形成する殆ど透明なものを用いた場合、液状体が塗布された領域とそれ以外の領域とのコントラストが取れないため、液状体が塗布された領域の面積や体積を測定することは極めて困難になるという課題があった。

【解決手段】溶媒中に溶質を含む機能液、または前記溶媒のみを含む透明な液状体を浸透させた塗布領域を観察するための液滴吐出評価方法であって、受容層を備える透明な基板の前記受容層側に前記液状体の液滴を吐出し、前記受容層に前記液状体を浸透させる塗布工程と、前記液状体中の前記溶媒を残した状態で、前記基板の一方の面から前記基板に光を照射し、前記基板を透過させ、他方の面側から前記塗布領域を観察する観察工程とを含む。

(もっと読む)

基板処理装置及び処理液供給方法

【課題】枚葉処理される基板間の処理時間間隔を短縮し、生産効率を向上することのできる基板処理装置及び処理液供給方法を提供する。

【解決手段】制御手段10はノズル11の吐出口11aからプライミングローラ35に所定量の処理液Rを吐出させ、プライミング処理部36により前記プライミングローラ35を回転させて吐出口11aに付着しているレジスト液を整える一方、ポンプ22に、吸入管21を介して処理液供給源20から処理液を吸入させる。

(もっと読む)

積層体の製造方法

【課題】コールドスプレー法を用いてステンレス基材に金属皮膜を形成させた積層体を製造する場合に、ステンレス基材と金属皮膜との間の密着強度が高い積層体の製造方法を提供すること。

【解決手段】本発明の積層体10の製造方法は、ステンレス基材1を、金属皮膜2の材料の融点に対する比率が.40以上0.65以下の温度であって、かつステンレス基材1の融点に対する比率が0.5以下の温度に加熱し、加熱したステンレス基材1の表面に、金属皮膜2の材料である材料粉体を該材料粉体の融点より低い温度に加熱されたガスとともに固相状態のままで吹き付けて堆積させることによって金属皮膜2を形成する。

(もっと読む)

水性塗工液、これを用いた多層構造体およびその製造方法

【課題】 PVA系樹脂が本来有するガスバリア性の低下を抑制しつつ、耐水性を改善したガスバリア層を得ることができる水性塗工液、且つ当該塗工液を用いて形成されたガスバリア層を有する多層構造体を提供すること。

【解決手段】 アセトアセチル基の含有量が0.5〜3モル%であるアセトアセチル基含有ポリビニルアルコール系樹脂(A)、及びグリオキシル酸のアルカリ土類金属塩(B)を含有することを特徴とする水性塗工液。

(もっと読む)

浮上塗布装置及び浮上塗布方法

【課題】塗布膜に形成されるムラの発生を抑えるとともに、タクトタイムを短縮できる塗布装置および塗布方法を提供する。

【解決手段】基板10上に吐出装置3aから塗布液を吐出し、塗布後に塗布基板を乾燥装置5に浮上搬送機構6により搬送する塗布装置1であって、前記浮上搬送機構は振動浮上機構42を有し、搬送工程において基板上に塗布された塗布膜を前記振動浮上搬送機構により基板に生じる振動により引き起こされるレベリング効果より塗布膜に生じる塗布ムラを解消する。

(もっと読む)

221 - 240 / 4,060

[ Back to top ]