Fターム[4E001EA01]の内容

Fターム[4E001EA01]に分類される特許

61 - 80 / 145

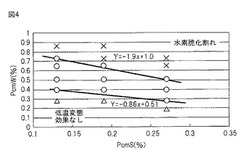

亜鉛めっき鋼板の隅肉アーク溶接方法

【課題】高強度亜鉛めっき鋼板のアーク溶接(特にパルスMAG溶接)において、鋼板に低温変態溶接材料を適用しても、水素脆化割れが発生する。また、高O2、高金属粉比のフラックス入りワイヤを用いても溶滴移行形態の不安定化に伴う。そこで、本発明は、高強度亜鉛めっき鋼板のアーク隅肉溶接の安定化による高強度継手強度の実現を課題とする。

【解決手段】溶接ワイヤ成分が、

C:0.15〜0.5%、Si:0.3〜1.5%、Mn:0.2〜3.0%、SiO2、Al2O3、TiO2、Na2OおよびK2Oが0.1〜0.4%、

O:0.05〜0.25%、残部Feであって、

充填率:5〜12%であるフラックス入り溶接ワイヤを用い、鋼板の割れ感受性指数(PcmS)および溶接ワイヤの割れ感受性指数(PcmW)が以下の関係となる亜鉛めっき鋼板の隅肉パルスMAG溶接方法。

−0.86×PcmS+0.51 ≦ PcmW ≦ −1.9×PcmS+1.0

(もっと読む)

厚鋼板の狭開先突合せ溶接方法

【課題】ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供する。

【解決手段】板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともにQL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

(もっと読む)

異材接合方法

【課題】鋼材とアルミニウム系材とを異材接合させた複合構造材の引張剪断強度を高く維持しつつ、ピール強度を高くすることができる異材接合方法を提供する。

【解決手段】CsFを20乃至60質量%含有し、残部が実質的にKAlFからなるフラックスを、単位面積当たりの塗布量を0.5乃至5mg/cm2として接合部側の鋼板表面に塗布し、Si:1.75乃至2.1質量%を含有し、残部がアルミニウム及び不可避的不純物からなるソリッドワイヤを供給しつつ、前記アルミニウム又はアルミニウム合金材と鋼材とを溶融溶接する。

(もっと読む)

プラズマミグ溶接方法

【課題】プラズマミグ溶接において、プラズマ電極の消耗に伴うプラズマアークの変更による溶接不良の発生を防止する。

【解決手段】溶接ワイヤと母材との間にピーク期間Tp中のピーク電流Ip及びベース期間Tb中のベース電流Ibを1パルス周期Tfとするミグ溶接電流Iwmを通電することによってミグアークを発生させると共に、溶接ワイヤを囲むように配置されたプラズマ電極と母材との間に直流のプラズマ溶接電流Iwpを通電することによってプラズマアークを発生させ、パルス周期Tfの特定期間(ピーク期間Tp及びベース期間Tb)中のプラズマ溶接電圧Vwp(誘起ピーク電圧Vpp及び誘起ベース電圧Vbb)をパルス周期Tfごとに検出し、この検出値が増加した状態又は減少した状態が所定期間以上継続したことによってプラズマアークの偏向を判別し、警報を発すると共に溶接を中断する。

(もっと読む)

アルミニウム材の溶接方法

【課題】溶接金属の余盛を抑えつつ、第1のアルミニウム母材に溶接金属を十分に溶け込ませることができ、継手効率に優れた重ね溶接継手を形成することができるアルミニウム材の溶接方法の提供を目的とする。

【解決手段】本発明のアルミニウム材の溶接方法は、第1のアルミニウム母材1上に、接合端2a、3aがV形の開先形状をなす第2のアルミニウム母材2および第3のアルミニウム母材3を、各接合端2a、3a同士を突合わせて重ね、第1のアルミニウム母材1と、第2のアルミニウム母材2および第3のアルミニウム母材3の各接合端2a、3aとをMIG溶接法によって接合するに際し、各アルミニウム母材1、2、3の厚さ、第2のアルミニウム母材2と第3のアルミニウム母材3との開先角度θおよびルート間隔aと、溶接に際する溶接速度Vおよび溶接入熱量Qを所定の範囲とする。

(もっと読む)

溶接継手の製造方法及びその方法を実施するための溶接装置

【課題】板厚が50mmを超えるような厚鋼板よりなる溶接継手を2電極立向エレクトロガスアーク溶接を用いて製造する際、開先断面積が変動しても、入熱量が変動しないように溶接して、高靭性な溶接継手が得られるようにする。

【解決手段】2本の溶接トーチを搭載する台車を、溶接しようとする鋼板の開先に沿って一定の速度で上昇させ、溶接電圧を一定となるように制御するとともに、溶接電流の変化に応じてワイヤ送給速度を変化させて溶接電流が一定となるよう制御して、溶接時の入熱を一定にして2電極立向エレクトロガスアーク溶接することにより溶接継手を製造する。

(もっと読む)

すみ肉溶接継手およびガスシールドアーク溶接方法

【課題】溶接材料による止端部の圧縮残留応力の付与に過度に頼らず、応力集中を改善することで高い疲労強度を有すると共に、割れがなく、靭性にも優れたすみ肉溶接継手、および、このすみ肉溶接継手を得るためのガスシールドアーク溶接方法を提供する。

【解決手段】アーク溶接により形成された鋼のすみ肉溶接継手であって、溶接金属のマルテンサイト変態開始温度(Ms点)が400℃以上550℃以下、溶接止端部の止端半径ρを母材の板厚tで割った値(ρ/t)が0.25以上、かつ下記式

Ms(℃)≦375×[ρ/t]+320・・・(1)

を満たし、かつ割れ欠陥のないことを特徴とする。

(もっと読む)

溶接継手の製造方法及びその製造方法を実施するための溶接装置

【課題】板厚が50mmを超えるような鋼板からなる溶接継手を製造する際において、開先断面積が変動しても、入熱量が変動しないような溶接制御手段を、費用のかかる特別な機器を用いることなく提供する。

【解決手段】溶接トーチを搭載する台車を鋼板の開先に沿って上昇させて定電圧で溶接を行うとともに、溶接電流に基づいて台車が溶融プールの上昇速度に追随して上昇するように制御して2電極立向エレクトロガスアーク溶接を行う際、溶接トーチを移動できるように台車に取り付け、台車の移動速度を測定して、一定の間隔ごとに予め設定された基準の溶接速度との差を算出し、差がある場合は、溶接トーチを一定距離上昇あるいは下降させて、溶接ワイヤの突き出し長さを変化させ、溶接電流の変化に応じてワイヤ送給速度を変化させて溶接電流が一定となるよう制御し、溶融プールの上昇速度を基準の溶接速度と一致させて溶接時の入熱を一定にして溶接する。

(もっと読む)

溶接材料ならびに溶接継手およびその製造方法

【課題】溶接時に優れた耐凝固割れ性および耐再熱割れ性を有し、特に、多層溶接時に優れた溶接性を有する溶接材料と、その溶接材料を用いて溶接した耐メタルダスティング性に優れた溶接継手およびその製造方法の提供。

【解決手段】質量%で、C:0.04〜0.5%、Si:1〜3%、Mn:2%以下、P:0.05%以下、S:0.01%以下、Cr:25〜35%、Ni:50〜70%、Al:0.005〜0.05%、N:0.001〜0.1%、Cu:1.5〜3.5%を含有し、残部はFeおよび不純物からなる化学組成を有する溶接材料。

(もっと読む)

ステンレス鋼板の溶接方法及び溶接継手

【課題】縦向きに隣接して配置されたステンレス鋼板をアーク溶接する際に、角変形や溶接ひずみをなくすために、全板厚を1パスで溶接することを目的とするものである。

【解決手段】縦向きに配置されたステンレス鋼板を突合せ溶接する方法において、前記ステンレス鋼板をI開先とし、前記ステンレス鋼板の溶接部の片面にセラミックスの裏当て材を取り付け、前記ステンレス鋼板の前記片面の反対側からフラックス入りワイヤを用いて、ガスシールドアーク溶接によって、全板厚を1パスで溶接する。

(もっと読む)

アルミニウム板材の接合方法

【課題】表面の平滑性に優れ、かつ、欠陥のない同厚のアルミニウム接合板を安価に提供する。

【解決手段】Mg:1.5mass%以下を含有し残部Al及び不可避的不純物からなるAl合金で構成され、厚さ0.5〜3.0mmを有する複数枚の同厚のアルミニウム板材を、被溶接材として用意し、隣接するアルミニウム板材の端面同士を突合せてこの突合せ部を直流正極性ティグ溶接法によって溶接することにより平滑板を製造する方法において、タングステン電極と被溶接材であるアルミニウム板材との距離を1.0mm以下とし、純度75〜100%で流量5〜15リットル/分のHeをシールドガスとして用い、溶加材を用いず、溶接時における単位板厚当たりの入熱量を2500〜10000(J/cm2)とすることを特徴とするアルミニウム板材の接合方法。

(もっと読む)

金型補修溶接材料及びこれを用いた金型補修溶接方法

【課題】補修溶接の作業姿勢に制約がある中でも溶接不良の発生を有効に回避して良好に補修溶接を行うことができ、また溶接まま硬さをアルミダイカスト金型の硬さに対して適正な硬さとすることができ、コストも安価な金型補修溶接材料を提供する。

【解決手段】JIS SKD61で構成されたアルミダイカスト金型の補修部の少なくとも最終盛に用いられる、溶接金属の溶接ままの硬さがHV420〜550となる金型補修溶接材料を、質量%でC:0.15〜0.30%,Si:0.20〜1.00%,Mn;0.30〜1.50%,Cr:3.6〜6.0%,Mo:0.8〜1.5%,V:0.10〜0.80%,残部Fe及び不可避的元素から成る組成とする。

(もっと読む)

溶接性に優れた多電極サブマージアーク溶接方法

【課題】溶接部に高温割れ欠陥が発生するのを抑制できるとともに、高い生産性を備える、溶接性に優れた多電極サブマージアーク溶接方法を提供する。

【解決手段】溶接速度v(m/min)で、開先角度が2θ(°)、開先深さがd(mm)とされた厚鋼板1を溶接する際、複数の電極5の総数Nが3の場合は、第2の電極52の先端部52aを次式{(d×1/N×tanθ)/2≦w1(mm)≦(d×1/N×tanθ)}で表される振幅w1(mm)とし、複数の電極5の総数Nが4以上の場合は、第2の電極52の先端部52aを上記振幅w1(mm)とするとともに、第3の電極53の先端部53aを次式{(d×2/N×tanθ)/2≦w2(mm)≦(d×2/N×tanθ)}で表される振幅w2(mm)として、次式{0.6≦f(Hz)/v(m/min)}で表される周波数f(Hz)で、溶接線方向と交差する方向にウィービングさせつつ溶接する。

(もっと読む)

消耗電極式ガスシールドアーク溶接方法および消耗電極式ガスシールドアーク溶接システム

【課題】安価な炭酸ガスをシールドガスとして用いた場合であってもスパッタ量を低減でき、多層盛り溶接等においても高溶着量を得ることができる消耗電極式ガスシールドアーク溶接方法および消耗電極式ガスシールドアーク溶接システムを提供する。

【解決手段】シールドガスGとして炭酸ガスを用い、1周期あたりパルスピーク電流レベルおよび/またはパルス幅の異なる2種類のパルス波形を交互に出力し、1周期あたり1溶滴を移行させるパルスアークを先行極アークとして用いて溶融池Mを形成し、通電加熱されたフィラーワイヤ6bを後行極として溶融池Mに挿入し、通電加熱距離Exを200〜500×10−3[m]とし、先行極ベース電流値が後行極フィラー電流値よりも大きくなるように設定する。

(もっと読む)

消耗電極式アーク溶接方法

【課題】アークの立ち上がり区間で、アーク切れ及びコンタクトチップと溶接ワイヤとの融着を防止し、アークが早期に安定する共に、速やかに適正な溶接ビード形状及び溶け込みが得られる消耗電極式アーク溶接方法を提供する。

【解決手段】炭酸ガスシールドの消耗電極式アーク溶接方法において、アークスタート後、定電圧特性を用いた短絡移行でアーク溶接する第1工程と、その後、溶接電流をグロビュール移行形態の電流範囲(240乃至350A)に高めて、定電圧特性でアーク溶接する第2工程と、その後、溶融プールが形成された状態で、溶接電流をパルス電流に切り替えて、グロビュール移行でアーク溶接する第3工程と、を有し、第2工程及び第3工程では、グロビュール移行域として、本溶接の送給速度でワイヤを送給する。

(もっと読む)

マグ溶接用シールドガス,マグ溶接方法,および溶接構造物

【課題】狭開先溶接での品質の向上を図った,マグ溶接用シールドガス,マグ溶接方法,および溶接構造物を提供する。

【解決手段】マグ溶接用シールドガスが,8重量%以上,13重量%以下のCrを含有する高Cr鋼を,8重量%以上,13重量%以下のCrを含有するソリッドワイヤを用いて,1層1パスで狭開先溶接するためのマグ溶接用シールドガスであって,5容量%以上,17容量%以下の炭酸ガス,30容量%以上,80容量%以下のヘリウムガス,残部がアルゴンガスの3種混合ガスからなる。

(もっと読む)

高電流密度ガスシールドアーク溶接方法

【課題】高溶着量を得ながら、大幅なスパッタ低減を実現することが可能な高電流密度ガスシールドアーク溶接方法を提供することにある。

【解決手段】フラックス入りワイヤを電極ワイヤとしてパルスアーク溶接を行なう高電流密度ガスシールドアーク溶接方法であって、パルスアーク溶接のパルス電流において、パルスピーク期間Tpのパルスピーク電流密度を400〜950A/mm2、パルスベース期間Tbのパルスベース電流密度を200A/mm2以上、かつ、そのときのパルスピーク電流密度との差を200〜400A/mm2、平均電流密度を350〜750A/mm2として溶接することを特徴とする。

(もっと読む)

アーク溶接方法およびその装置

【課題】酸素を含有する金属部材を母材に用いるとき、アークを発生を抑制し、かつ溶接部位の溶け落ちを防止し、溶接部位の接合形状を従来よりも均一にする。

【解決手段】母材50には酸素含有率が10ppm以上の金属部材を用い、予熱工程と波形制御工程とを有する。予熱工程は、母材50の全部または一部を予熱する。波形制御工程は、母材50と電極30との間に流す電流Iの波形を、片極側であってピーク電流値Ipとゼロ値を含まないベース電流値Ibとの間で変化させ、電流値比(=電流振幅値Iw/電流平均値Iv)を0.5から2.0までの範囲とし、周波数を500Hz以上として、アークを発生させる。母材50を予熱するので、アークの発生時間を短く抑制できる。片極側で電流Iを変化させるので、アーク力で押しのけられた溶融金属は、アーク力が弱まった際に復元し、溶接部位の溶け落ちを防止できる。

(もっと読む)

細径多電極サブマージアーク溶接用フラックス入り溶接ワイヤ

【課題】3電極以上の細径多電極サブマージアーク溶接に用いて好適な、径3.2mm以下の、溶接金属の低温靭性に優れるフラックス入り溶接ワイヤを提供する。

【解決手段】径3.2mm以下、且つ、鋼製外皮およびフラックス成分の合計がワイヤ全質量%で、C:0.04〜0.22%、Si:0.1〜0.6%、Mn:1.0〜3.0%、Ni:10.0%以下(0%を含む)、Mo:3.0%以下(0%を含む)、Mg:0.1〜1.0%,Ti:0.01〜0.25%、REM:0.1〜0.5%を含有し、更に必要に応じて、B2O3:0.1〜0.5%、Cu:0.5%以下、Cr:1.0%以下、V:0.1%以下、Nb:0.05%以下の1種または2種以上、残部がFeおよび不可避的不純物からなり、ワイヤ全質量に対するメタル系フラックス成分の質量比(充填率)が10〜40%であることを特徴とするフラックス入り溶接ワイヤ。

(もっと読む)

耐食性に優れる自動車シャシ部材およびその製造法

【課題】アーク溶接部の耐食性に優れた高強度の自動車シャシ部材を提供する。

【解決手段】板厚1.0〜3.0mmの溶融Zn−Al−Mg系合金めっき鋼板部材同士のアーク溶接接合部を持ち、溶接前にめっき層を有していた鋼板表面は溶接ビード止端部まで連続的にZn−Al−Mg系合金層で覆われており、そのZn−Al−Mg系合金層と鋼素地の間にはFe−Al系合金層が存在し、溶接ビード止端部からの距離が2.0mm以内の鋼板表層部において、Zn−Al−Mg系合金層は平均Al濃度:0.2〜22.0質量%、平均Mg濃度:1.0〜10.0質量%、且つFe−Al系合金層は平均Fe濃度:70.0質量%以下である自動車シャシ部材。

(もっと読む)

61 - 80 / 145

[ Back to top ]