Fターム[4E067AA05]の内容

Fターム[4E067AA05]に分類される特許

361 - 380 / 630

鋼管とアルミニウム合金中空部材の摩擦圧接方法

【目的】直径50mm以上、肉厚5mm未満の鋼管と2%未満のMgを含有するアルミニウム合金中空部材の摩擦圧接において、優れた継手強度を得ることができる鋼管とアルミニウム合金中空部材の摩擦圧接方法を提供する。

【構成】鋼管とアルミニウム合金中空部材の端面同士を突き合わせ、摩擦圧力(P1)で相対的回転摩擦を行う摩擦工程と、摩擦工程終了後回転ブレーキをかけながらP1以上のアプセット圧力(P2)を負荷するアプセット工程からなり、摩擦工程終了後に回転ブレーキをかけるとともに圧力がP1からP2に切り換わる際、P2到達時間tを1.2≦1/(t/t0)≦2(t0:回転ブレーキをかけてから停止までの時間)の範囲とすることを特徴とする。

(もっと読む)

摩擦攪拌接合による接合部材の製造方法および摩擦攪拌接合部材

【課題】摩擦攪拌接合によって接合された接合部材の強度信頼性を、摩擦攪拌接合後に引き抜かれるピンによってできるピン抜け穴を改良することによって向上させる。

【解決手段】高速回転するピン2を被接合部材3a、3bに貫入させながら、FSW始点14aから所定経路R1に沿って、FSW終点14bまで進ませて摩擦攪拌接合を行い、FSW終点14bにピン2が到達後、ピン2をそのまま所定経路R1に沿って、任意長さFSW始点14a側に戻してから、ピン2を被接合部材3a、3bから引き抜き、接合部材4aを製造する。

(もっと読む)

成形性に優れたアルミニウム合金接合材およびその製造方法

【課題】プレス成形時に接合部およびその近傍で破断することなく、プレス成形性が格段に向上し、複雑形状のプレス加工を可能にするアルミニウム合金接合材を提供すること。

【解決手段】板厚が互いに異なる複数枚の6000系アルミニウム合金板材が突き合わされた状態で摩擦攪拌接合法にて接合され一体化されてなり、次式;((tn×Hnの最大値Pmax)/(tn×Hnの最小値Pmin))≦1.25 及び次式;Pjmin≧tn×HnのPmin を満たすアルミニウム合金接合材。

(もっと読む)

摩擦攪拌接合方法

【課題】 積み重ねられた第1の接合材料と第2の接合材料との接合界面に、金属間化合物が生成するのを抑制し、重ね接合で高強度を得ることができる手段を提供する。

【解決手段】 積み重ねした被接合材料に接触して回転させることにより、その摩擦熱で被接合材料同士を接合する摩擦攪拌接合方法であって、摩擦攪拌接合用の加工プローブを被接合材料の積み重ね方向に対し直角方向に挿入して被接合材料同士を接合する摩擦攪拌接合方法である。

(もっと読む)

部材接合方法

【課題】厚さが異なる複数種類の被接合物の摩擦撹拌接合を行なえるようにする。

【解決手段】被接合部材6,7を重ね合わせた被接合物8を凹部1が形作ってある裏当て部材2に載せ、被接合物8が裏当て部材2の凹部1を覆っている部位に向けて、凹部1に進入可能なピン部3を有する接合ツール5を回転させながら押し付け、摩擦熱と塑性流動により軟化した被接合部材6,7の材料を撹拌して、その一部を裏当て部材2の凹部1へ押し込み、この後、接合ツール5を被接合物8から引き離して、被接合部材6,7の塑性変形部位を硬化させ、裏当て部材2を被接合物8から取り外す。

(もっと読む)

ディスクブレーキ及びその製造方法

【課題】摩擦撹拌接合の終了位置にできる窪み状の痕を、別部材を充填することなく消失できるようにして、製造コストの高騰や製品の経時劣化を招くことなく、シリンダ強度の低下防止と外観品質の向上を図ることのできるディスクブレーキ及びその製造方法を提供する。

【解決手段】キャリパボディ本体46のボア26の底部に開口部を形成し、この開口部の周縁部にボア26の軸方向外側に突出する余肉部52を形成する。この余肉部52に径方向外側の頂部から開口部側に向かって傾斜するテーパ面53を形成する。開口部に蓋部材43を摩擦撹拌接合し、その摩擦撹拌接合の終了位置を余肉部52のテーパ面53上まで延長する。余肉部52を切除することによって工具の痕57を取り除く。

(もっと読む)

金属接合体及びその接合方法

【課題】接合される部材が異種金属部材同士であっても高い接合信頼性を確保できる摩擦攪拌接合を用いた金属接合体を提供する。

【解決手段】アルミニウム材2と銅材3との金属接合体1Aは、アルミニウム材2に設けられた接合面20と銅材3に設けられた接合面30とが摩擦攪拌接合部4により互いに接合されているとともに、接合面30がアルミニウム材2に設けられたかしめ片21にかしめられることにより接合面20,30同士が機械的に接合されている。

(もっと読む)

接合方法及び接合装置

【課題】金属めっきが施された金属部材と他の金属部材とを摩擦接合方法により接合するに際し、金属めっきの種類に応じてより高い接合強度を得ること。

【解決手段】接合箇所に金属めっきが施された第1金属部材と前記第1金属部材よりも融点が低い第2金属部材とを互いに重ね合わせ後、前記第2金属部材に回転ツールを回転させながら押し込むことにより、前記第2金属部材を摩擦熱で軟化させて塑性流動を生じさせ、前記第1金属部材と前記第2金属部材とを固相接合する接合方法において、予め前記金属めっきを加熱し、前記金属めっきの温度が少なくともその固相線温度を超えたことを条件に前記回転ツールを前記第2金属部材に押し込むことを特徴とする。

(もっと読む)

軌道の終りで引き込み格納自在ピンを格納させる、引き込み格納自在ピンの付いた装置を用いた摩擦攪拌による溶接方法

本発明は、引き込み格納自在ピン(29)を備えた溶接装置(25)を用いた二枚のパネル(20、21)の摩擦攪拌による溶接方法に関するものであり、その方法は、−溶接後に所望の位置関係となる相対的位置で重ね合わせゾーン(24)に沿って接触する二枚のパネル(20、21)を配置し、そして維持する段階と、−溶接接合部の始点で上部パネル(21)と溶接装置(25)を接触させる段階と、−溶接接合部の終端に至るまで溶接装置(25)を移動させることにより二枚のパネル(20、21)を長手方向に溶接する段階と、−溶接接合部の終端を超えて延びる軌道に沿って溶接装置(25)の移動を続行する段階と、−溶接接合部の終端を超えて延びる溶接装置(25)の軌道の一部分で、溶接孔の出現を回避するような形で引き込み格納自在ピン(29)を格納する段階とを含むものである。 (もっと読む)

半導体装置およびその製造に用いるスポット摩擦攪拌接合装置

【課題】リードフレームを絶縁基板,ないし半導体チップに接合した組立構造の半導体装置を対象に、信頼性の高い接合強度が確保できるように接合部材の厚さ,形状,材質を最適化したスポット摩擦撹拌接合装置を提供する。

【解決手段】絶縁基板2、該絶縁基板にマウントした半導体チップ3にリードフレーム4,5の接合脚片4a,5aを重ね、ここに回転ツール7を押し込んでスポット摩擦攪拌接合した組立構造になる半導体装置において、リードフレームの接合脚片については、そのスポット接合部の厚さt1を500μm以下に薄肉化して摩擦攪拌接合する際の塑性流動化を促進するようにし、また絶縁基板の導体パターン2bの厚さt2を0.5〜3mmに厚肉化して摩擦攪拌接合時の塑性流動範囲を拡大するとともに、導体パターンの領域まで貫入した回転ツールが絶縁基板のセラミック基板2aに当たるのを防ぐようにする。

(もっと読む)

被接合部材、接合体及び摩擦攪拌接合方法

【課題】寸法精度を緩和させて生産コストを下げることが可能な被接合部材、接合体及び摩擦攪拌接合方法を提供すること。

【解決手段】ボビンツール型をした摩擦攪拌接合用工具の上部回転体と下部回転体によって挟み込まれ、その上部回転体と下部回転体との間の攪拌軸によって接合端面同士を突き合わせた接合部が摩擦攪拌され、材料の塑性流動によって接合するものであって、摩擦攪拌接合に際して突き合わせられる接合端面11,12が上下いずれかの回転体と接触する面の法線方向に対して傾斜した平面によって形成された被接合部材10A,10B。

(もっと読む)

パネル構造体の接合方法

【課題】第1の中空パネルと第2の中空パネルとを中空パネルの片面側から両面を片面から、容易に、簡単に接合することにある。

【解決手段】第1のパネル、第2のパネルの第2の板は上面側の第1の板よりも相手側のパネル側に突出している。まず、第2の板同士の突き合わせ部を溶接または摩擦攪拌接合で接合する。溶接の器具、または摩擦攪拌接合回転工具50は上面側の板同士の間の隙間から挿入する。次に、接続材30を第2の板に重ね、溶接または、摩擦攪拌接合する。接続材30はリール300に巻かれており、回転しつつ、繰り出される。接続材30が第1のパネル,第2のパネルに接合されることによって、接続材30がリール300から繰り出される。これによって、中空パネルの両面を上方の面側から接合できる。

(もっと読む)

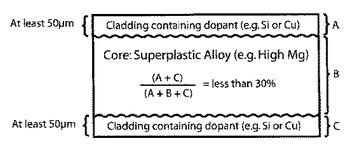

クラッディング超塑性合金

本発明は、超塑性特性を有するクラッドシート物品の製造方法、および得られたクラッドシート物品を提供する。この製造方法は、好ましくは同時鋳造により、超塑性特性を有する金属より成るコアインゴットの少なくとも1つの圧延面にクラッド層を設けクラッドインゴットを形成する工程と、その後該クラッドインゴットを圧延してシート物品を形成する工程とを含む。コアインゴットは超塑性加工の温度でインゴットの内部から表面に拡散し、これによりインゴットの表面特性を悪化させる元素を含む。クラッド層は、コアの前記元素と反応し前記元素がクラッド層を通り拡散する能力を低減する元素(ドーパント)を備えている。  (もっと読む)

(もっと読む)

アルミニウム合金製バットおよび該アルミニウム合金製バットのグリップエンド接合方法

【目的】バット本体とグリップエンドとの接合部における耐衝撃性に優れたアルミニウム合金製バットおよび該バットのグリップエンド接合方法を提供する。

【構成】バット本体とグリップエンドとを接合してなるアルミニウム合金製バットにおいて、バット本体とグリップエンドとを摩擦攪拌接合により接合する。

(もっと読む)

鋳造物の組織改質方法

【課題】鋳造物の表面と鋳造欠陥とが連通することをより確実に防ぐ組織改質方法を提供する。

【解決手段】基部31と、基部31の半径方向に突出して回転軸線L1まわりに周方向一方R1に進むにつれて基部31の軸線方向先端部31aから軸線方向後端部31bに近接する方向に傾斜して延びる凸部32とを有する回転工具20を用いて、回転工具20を前記周方向一方R1に回転させて、摩擦撹拌を行う。これによって下穴部36には、軟化した部分が塑性流動する流動体38が形成される。流動体38が回転方向R1とともに軸線方向Z1にも移動することで、流動体38が撹拌されやすくなり、塑性流動する流動体38の量を増やすことができる。これによって流動体38が固化した改質層39を増やすことができ、鋳造欠陥の消失量を増大することができ、鋳造物19の下穴内周面と鋳造欠陥とが連通することをより確実に防ぐことができる。

(もっと読む)

骨格構造体

【課題】高い剛性を確保しつつ、構造体の側部に他の構造体を結合する骨格構造体を提供することを第1の課題とする。また、2つの構造体が垂直に交わる部位でも、摩擦攪拌接合が可能な骨格構造体を提供することを第2の課題とする。

【解決手段】骨格構造体1であって、側面21に挿入孔22が設けられたサイドフレーム2(中空構造体)と、挿入孔22に挿入され、挿入孔22に相対する内側面23と当接する当接部41bと、クロスメンバ3(他の構造体)を嵌合可能な嵌合部42とを有する一対のブラケット41,41(中間部材4)と、を有し、ブラケット41の当接部41bとサイドフレーム2とを接合した。

(もっと読む)

高速移動用構造体

【課題】高速移動用構造体において、大幅な製造工数の低減、コストダウンを図る。

【解決手段】外板11A〜14Aとフレーム11B〜14Bとを、左右の側構体12,13と屋根構体11および左右の側構体12,13と底構体14との接続部分付近を除き、スポット摩擦撹拌接合により接合する。前記接続部分において、フレーム11B,12B,13Bの端部どうしをガセット15Aを介して、フレーム12B,13B,14Bの端部どうしをガセット15Bを介してそれぞれ連結し、外板11A〜14Aどうしを溶接、リベット等により接合し、この溶接部分をガセット15A,15Bから離し、浮いた状態とする。前記接続部分において、外板のストリンガ11Ab,12Ab,13Abを、クリップ16を介してガセット15Aまたはフレーム11B,12B,13Bに、ストリンガ12Ab,13Ab,14Abを、ガセット15Bまたはフレーム12B,13B,14Bに連結する。

(もっと読む)

摩擦撹拌接合方法

【課題】材料の孔明き、撹拌不足による強度低下、接合装置の異常停止による生産性の低下、外観不良による品質の低下といった従来の問題を同時に解決し得る摩擦撹拌接合方法を提供する。

【解決手段】各材料1,2を摩擦撹拌接合するにあたり、各材料1,2の重ね方向における任意の位置に適宜数の目標位置を定め且つ該目標位置により重ね方向に区分けされる各位置制御範囲ごとに接合時間、加圧力、回転数の接合条件を設定して接合ツール3の位置制御を行い、該接合ツール3の先端位置が目標位置に対し当該位置制御範囲で設定された接合時間より早く到達した時に残りの接合時間が経過するまで現在の目標位置を保持する一方、接合ツール3の先端位置が目標位置に対し当該位置制御範囲で設定された接合時間を過ぎても到達しない時には前記目標位置に到達するまで接合時間を延長する。

(もっと読む)

側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材

【課題】生産性および耐食性に優れ、側材用部材の表面状態および平坦度の制御が容易であり、密着不良が生じにくい熱交換器用クラッド材に使用される側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材を提供する。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材とからなる熱交換器用クラッド材に使用される側材の製造方法であって、側材の少なくとも1層が、芯材とは成分組成の異なる側材用金属であり、その側材用金属を溶解する溶解工程と、溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、側材用鋳塊を所定厚さにスライスするスライス工程とをこの順に行うことを特徴とする。

(もっと読む)

側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材

【課題】生産性および耐食性に優れ、側材用部材の表面状態および平坦度の制御が容易であり、密着不良が生じにくい熱交換器用クラッド材に使用される側材の製造方法、熱交換器用クラッド材の製造方法および熱交換器用クラッド材を提供する。

【解決手段】芯材とその片面または両面に重ね合わされた1層以上の側材とからなり、側材の少なくとも1層がろう材であり、ろう材が最表面側に位置するように設けられた熱交換器用クラッド材に使用される側材の製造方法であって、ろう材を含む前記側材の少なくとも1層が芯材とは成分組成の異なる側材用金属であり、その側材用金属を溶解する溶解工程と、溶解工程で溶解された側材用金属を鋳造して側材用鋳塊を製造する鋳造工程と、側材用鋳塊を所定厚さにスライスするスライス工程とをこの順に行なうことを特徴とする。

(もっと読む)

361 - 380 / 630

[ Back to top ]