Fターム[4E068CA17]の内容

Fターム[4E068CA17]に分類される特許

121 - 140 / 658

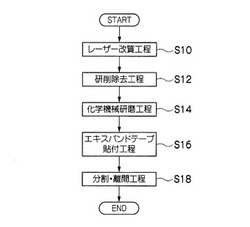

半導体基板の切断方法及び半導体基板の切断装置

【課題】安定した品質のチップを効率よく得ることができる。

【解決手段】レーザー光をウェハW内部に照射して、ウェハWの表面から略60μm〜略80μmの深さに切断ラインLに沿って改質領域を形成し(ステップS10)、ウェハWの表面から略50μmの基準面までウェハWを裏面から研削する(ステップS12)。このとき、改質領域内のクラックが、基準面とウェハW表面との間に進展される。その後、研削によりウェハWの裏面に形成された加工変質層が除去され、ウェハW裏面が鏡面加工され(ステップS14)、ウェハW裏面にエキスパンドテープが貼付され(ステップS16)、エキスパンドテープが外側へ拡張されると、ウェハWが切断ラインで破断されてチップTに分割される(ステップS18)。

(もっと読む)

孔開け加工装置

【課題】気化ガス及び微粉末がワークの内壁に付着することを低減させることができる孔開け加工装置を提供することを課題とする。

【解決手段】ワーク12に挿入される挿入部材33の先端に一体的に形成されると共に空洞部16に挿入され貫通孔18を貫通したレーザ光44を受ける芯体35と、この芯体35に設けられ貫通孔18を形成する際に生じる気化ガスを導く連通孔41と、この連通孔41に導かれた気化ガスをワーク12の基端側に吸引するに示す吸引手段と、を備える。

【効果】気化ガスや微粉末は連通孔を通って吸引手段により吸引される。従って、本発明によれば、気化ガス及び微粉末がワークの内壁に付着することを低減させることができる。

(もっと読む)

光デバイスユニットの加工方法及びレーザ加工装置

【課題】光デバイスを損傷することのない光デバイスユニットの加工方法を提供することである。

【解決手段】光デバイスユニットを、分割予定ラインに沿ってレーザビームを照射して分割溝を形成し個々の光デバイスに分割する光デバイスユニットの加工方法であって、光デバイスユニットの温度と伸び率との関係を規定した相関データを取得するデータ取得工程と、光デバイスユニットの温度を計測する温度計測工程と、分割予定ラインに沿ってレーザビームを照射して分割溝を形成する分割溝形成工程と、該温度計測工程で計測した光デバイスユニットの温度と該データ取得工程で取得した温度に対応する伸び率とに基づいて、分割予定ラインの間隔の伸び量を算出する伸び量算出工程と、該伸び量算出工程によって算出された伸び量に基づいて、レーザビームを照射すべき分割予定ラインの割り出し量を補正する分割予定ライン補正工程と、を具備したことを特徴とする。

(もっと読む)

半導体基板の切断方法及び半導体基板の切断装置

【課題】安定した品質のチップを効率よく得ることができる。

【解決手段】レーザー光をウェハW内部に照射して、ウェハWの表面から略60μm〜略80μmの深さに切断ラインLに沿って予備改質領域P1を形成し、その後予備改質領域から略20μm〜略40μmだけウェハW裏面側の位置にレーザー光を照射して本改質領域P2を形成する(ステップS10)。これにより予備改質領域P1内のクラックK1が基準面とウェハW表面との間に進展される。基準面までウェハWを裏面から研削され(ステップS12)、加工変質層が除去されてウェハW裏面が鏡面加工され(ステップS14)、ウェハW裏面にエキスパンドテープが貼付され(ステップS16)、エキスパンドテープが外側へ拡張されると、ウェハWが切断ラインで破断されてチップTに分割される(ステップS18)。

(もっと読む)

半導体材料の切断方法と切断装置

【解決手段】 先ず、シリコンインゴット2の外周面2Bにスクライバ4Aによって円周方向溝2Dを形成する。次に、第1のレーザ光L1と第2のレーザ光L2を重畳させて端面2A側から円周方向溝2Dに照射し、その後、両レーザ光L1、L2を割断予定面2Eに沿って渦巻状の移動軌跡で相対移動させる。これにより、第1のレーザ光L1によって割断予定面2Eとその隣接箇所は結晶方位のない改質領域2Fに改質され、そこに第2のレーザ光L2が照射される。そのため、円周方向溝2Dに生じたクラック20が半径方向に進展してシリコンウェハ2Sが切り出される。

【効果】 内部の結晶方位の影響を受けることなく、シリコンインゴット2から所定厚さtのシリコンウェハ2Sを切り出すことができる。

(もっと読む)

高密度エネルギービームを用いたバリ除去方法、孔空き部品の製造方法、および、バリ除去装置

【課題】ミラー保持具で保持されたミラーを第1の孔に入れ、ミラーでレーザビームを反射させ、第1の孔と第2の孔の境界部分にあるバリに照射し、バリを除去する技術において、ミラー保持具と第1の孔の干渉を考慮する必要なく、レーザビームをバリの位置に合わせられるようにする。

【解決手段】孔31から被加工物30の内部にミラー12を入れ、孔31内にミラー12を配置し、その配置の際、ミラー12を孔32の近傍に位置決めすることで、被加工物30の外部から第2の孔32を通してミラー12に光を入射したときに、当該光がミラー12で反射して2つの孔31、32の境界34に当たるようにする。そして、レーザ照射部材17の位置および向きを調整することで、レーザ照射部材17から出たレーザビーム20を第2の孔32を通してミラー12に入射させ、レーザビーム20がミラー12で反射されて境界に生じたバリ33a、33eに当たるようにする。

(もっと読む)

半導体装置の製造方法

【課題】レーザ光の照射を利用したエッチング加工による半導体装置の製造方法であって、複雑形状や深くて大きい除去領域等のエッチング加工が必要な広範囲の半導体装置の製造に適用可能で、高いエッチング速度が得られる半導体装置の製造方法を提供する。

【解決手段】単結晶シリコンからなる基板10に対して、焦点位置を移動させてレーザ光Lをパルス照射し、前記単結晶シリコンを部分的に多結晶化して、前記単結晶シリコン中に連続した改質層11を形成する改質層形成工程と、前記改質層11をエッチングして除去するエッチング工程と、を備える半導体装置の製造方法とする。

(もっと読む)

レーザー溶接用銅板材

【課題】レーザー溶接を容易に行うことが可能で、しかも、溶接部位に合金成分が混入することがなく、また、レーザーによって貫通孔が形成されてしまったり、剥離を生じたりすることもないレーザー溶接用銅板材を提供する。

【解決手段】銅材料或いは銅合金材料でなる銅系基板1と、前記銅系基板1の表面に形成された酸化銅皮膜2と、前記酸化銅皮膜2を介して前記銅系基板1の最表面に形成されたカーボン皮膜3よりなる。また、酸化銅皮膜2の膜厚は10nm〜10μm、カーボン皮膜3の膜厚は20nm〜50μmで、カーボン皮膜3はカーボン成分を95原子%以上含有する。

(もっと読む)

亜鉛めっき鋼板製部品のレーザ重ね溶接方法

【課題】スポット溶接に準じた接合条件でスポット溶接と同等の性能が得られ、スポット溶接の代替技術として実施するのに適したレーザ重ね溶接方法を提供する。

【解決手段】複数の突起1aは、それぞれが、前記2つの部品をスポット溶接する場合における個々の溶接スポットに相当する単位スポット2eの間に形成され、かつ、前記接合面の延在方向と略直交する方向に延びる稜線状突起1aとして形成されており、前記レーザを照射する工程は、前記単位スポットを囲む曲線状の単位レーザ走査2cを、前記各単位スポット2eに対して実施すること。

(もっと読む)

亜鉛めっき鋼板製部品のレーザ重ね溶接方法

【課題】傾斜面や曲面を含む立体形状のプレス部品の接合面に対しても、亜鉛蒸気を排出するための均一な隙間を安定的に形成でき、良好な溶接品質が得られるレーザ重ね溶接方法を提供する。

【解決手段】プレス方向Pと同方向に突出するパンチ3によって前記複数の突起1が加工され、前記複数の突起のうち、プレス方向に対して傾斜した接合面11dに形成された突起1aは、該接合面の前記プレス方向における等高線と平行に延びる稜線状突起として形成される。

(もっと読む)

溶接方法および溶接装置および電池の製造方法および電池

【課題】 電極板と集電板との溶接を好適に行うことのできる溶接方法および溶接装置および電池の製造方法および電池を提供すること。

【解決手段】 正極集電板110を正極板Pに溶接する際に,照射中心領域Zと高強度外周部領域Yとを有するレーザを用いる。高強度外周部領域Yにおけるレーザの強度は,照射中心領域Zにおけるレーザの強度よりも強い。レーザを走査する際には,溶接幅の方向の中心に照射中心領域Xが走査されるようにするとともに,溶接幅の方向の中心の両側に高強度外周部領域Yが走査されるようにする。そのため,溶接箇所におけるレーザの走査方向に垂直な断面では,熱影響部の断面形状に,レーザを照射する向きに突出している凸部X2,X3が表れている。そして,凸部X2,X3の間に凹部X1が表れている。

(もっと読む)

レーザ照射装置及びレーザ照射方法

【課題】 レジストパターンを形成するために用いる高品質のレーザ照射装置を提供する。

【解決手段】 基板を保持するステージと、ステージに保持された基板上に、レジスト材料を塗布する塗布装置と、レーザビームを出射するレーザ光源と、レーザ光源を出射したレーザビームを集光して、基板上に伝搬し、伝搬された位置のレジスト材料を硬化させる伝搬光学系とを有するレーザ照射装置を提供する。

(もっと読む)

グリーンシートの溝加工装置および多数個取り配線基板の製造方法

【課題】グリーンシート積層体に分割溝をレーザで形成する際に発生するセラミック成分または金属成分からなる塵埃を極力外部へ排出できる溝加工装置、および該加工装置を用いた高歩留まりの多数個取り配線基板の製造方法を提供する。

【解決手段】主面3に導体層5が形成されたグリーンシート積層体2を載置する載置部13を有し、且つ平面視で該積層体2を縦横方向に沿って移動させるテーブル10と、該テーブル10の主面11の上方において、軸方向が該テーブル10の主面11に対して直交する垂直方向に沿って配置されたレーザ照射ヘッド20と、該ヘッド20の先端20a側の周囲に配置され、平面視の軸方向がテーブル20の移動方向と逆向きで、且つ側面視の軸方向とレーザ照射ヘッド20の軸方向との間が鋭角θ1であるガス吹き付けノズル26,28と、レーザ照射ヘッド20の周囲において、該ヘッド20を囲むように配置されたガス吸引口22と、を含む、グリーンシートの溝加工装置1。

(もっと読む)

レーザ加工装置

【課題】サブビームを使用することなく加工ビームのみを用いた簡素な構成で、レーザ照射効率が高く、加工時間の短縮化が図られるレーザ加工装置を提供する。

【解決手段】レーザ加工装置は、レーザ光を発生するレーザ発振器1と、レーザ発振器1からのレーザ光を被加工物Wに照射するためのレーザ光学系6と、レーザ光および被加工物を相対移動させるためのステージ7と、レーザ光の照射時に被加工物Wからの反射光の強度を測定するための光強度測定器11と、ステージ7の動作を制御するための制御部12などで構成される。制御部12は、被加工物Wの加工中に光強度測定器11で測定された反射光強度に基づいて、レーザ光および被加工物Wの相対移動経路を制御する。

(もっと読む)

回転部材の溶接構造

【課題】溶接部の保護を簡易化することができる回転部材の溶接構造を提供する。

【解決手段】ギヤ部3を有するギヤ部材5と、このギヤ部材5が組み付けられる軸部材7と、ギヤ部材5と軸部材7との間に設けられギヤ部材5と軸部材7とを一体回転可能に固定する溶接部9とを備えた回転部材の溶接構造1において、溶接部9が、ギヤ部材5に設けられギヤ側溶接面11を有するギヤ側溶接部13と、軸部材7に設けられギヤ側溶接面11に軸側溶接面15を対向して位置する軸側溶接部17とからなり、ギヤ部材5に、ギヤ側溶接面11よりも突出する保護面19を有する保護部21を設けた。

(もっと読む)

すみ肉溶接継手

【課題】高い疲労強度を有しているうえ、作業時間の短縮及び溶接コストの低減に大いに貢献し得るすみ肉溶接継手を提供する。

【解決手段】一方の母材1の表面に他方の母材2を溶接により接合して成るすみ肉溶接継手において、母材1,2に対する強度比が1を超えない溶接材料3を用い、溶接時に入熱制限を加える。

(もっと読む)

レーザー加工装置、被加工物の加工方法および被加工物の分割方法

【課題】基板上に異種材料層が形成されてなる被加工物について、その分割がより確実に実現されるようにする。

【解決手段】被加工物に分割起点を形成するための加工方法が、被加工物をステージに載置する載置工程と、第1の光源から第1のレーザー光を被加工物の第1の加工予定線に沿って照射することにより、第1の加工予定線の位置において下地基板を露出させる予備加工工程と、下地基板の露出部分に、個々の単位パルス光ごとの被照射領域が離散的に形成されるように第2の光源からパルス幅がpsecオーダーの超短パルス光である第2のレーザー光を照射することによって、被照射領域同士の間で下地基板の劈開もしくは裂開を生じさせる本加工工程と、を備え、予備加工工程と本加工工程とを、ステージを一の方向に移動させつつ行うようにする。

(もっと読む)

レーザー切断装置およびこれを備えるスリッター機

【課題】レーザー光の出力が不安定とならず、偏光フィルムの切断面の品質劣化を招くことのないレーザー切断装置を提供する。

【解決手段】本発明に係るレーザー切断装置10は、偏光フィルム6にレーザー光L6を照射して切断するものであり、レーザー光L1を発振するレーザー光発振機1と、レーザー光発振機1から発振されたレーザー光を偏光フィルム6へ反射するベンドミラー3と、偏光フィルム6とベンドミラー3との間に配置され、レーザー光L6を集光する集光レンズ5とを備えており、ベンドミラー3と集光レンズ5との間に、レーザー光L3を透過および反射するビームスプリッター4を備えている。

(もっと読む)

レーザー加工装置、被加工物の加工方法および被加工物の分割方法

【課題】基板上に異種材料層が形成されてなる被加工物について、その分割がより確実に実現されるようにする。

【解決手段】被加工物に分割起点を形成するための加工方法が、被加工物を第1の方向と第2の方向とに移動可能なステージに載置する載置工程と、ステージを第1の方向に移動させつつ、所定の光源から出射させた予備加工用レーザー光を照射することにより、被照射領域において下地基板を露出させる予備加工工程と、所定の光源から出射させた、パルス幅がpsecオーダーの超短パルス光である本加工用レーザー光の、個々の単位パルス光ごとの被照射領域が、下地基板の露出部分において離散的に形成されるように、ステージを第2の方向に移動させつつ本加工用レーザー光を被加工物に照射することによって、被照射領域同士の間で下地基板の劈開もしくは裂開を生じさせる本加工工程と、を備えるようにする。

(もっと読む)

加工点にエネルギー又は物質を供給する加工機における加工情報取得装置

【課題】加工点にエネルギー又は物質を供給する加工機において、加工点の位置情報を含む加工点における実際の加工状態に関する加工情報を推定し出力する。

【解決手段】加工情報取得装置1は、エネルギー又は物質の供給部の位置情報を取得する位置情報取得部5と、エネルギー又は物質の供給条件指令を受信し、供給条件指令をエネルギー又は物質の供給を制御する制御指令に変換し、変換した制御指令を用いて供給部からのエネルギー又は物質の供給量を制御する供給量制御部6と、供給量制御部から制御指令を取得し、制御指令に基づいて、加工点に供給されるエネルギー又は物質の推定供給量を算出する供給量推定部7と、位置情報取得部が取得した位置情報及び位置情報に対応する位置に供給部があるときの供給量推定部が算出した推定供給量を出力する出力部8とを具備する。

(もっと読む)

121 - 140 / 658

[ Back to top ]