Fターム[4E068CA17]の内容

Fターム[4E068CA17]に分類される特許

201 - 220 / 658

レーザ加工位置アライメント方法、レーザ加工方法、及びレーザ加工装置並びにソーラパネル製造方法

【課題】ワーク上にアライメントマークを設けることなく複数の加工線同士が重なったり交差しないように加工を行なうことができるようにする。

【解決手段】レーザ光による最初の加工処理が終了した時点で、その加工処理によって形成された形状変化部分(スクライブ線P1)を含む箇所の画像を取得し、その画像を次回以降の加工(スクライブ線P2,P3)の処理前の加工位置アライメント処理に利用するようにした。また、ワークの形状変化部分を含む複数箇所の画像を取得し、取得された複数箇所の画像に基づいてアライメント処理を行なうことで、画像認識処理が容易となる。

(もっと読む)

レーザ照射装置

【課題】装置の大型化及び煩雑化をもたらすことなく、また照度の低下をもたらすことなく、レーザ光を光源に使用した場合の干渉縞の発生を防止することができるレーザ照明装置を提供する。

【解決手段】レーザ光の光路に、偏光解消板6、フライアイレンズ7及びコンデンサレンズ8、9が、この順に配置されている。偏光解消板6は、フライアイレンズ7の各レンズセルに対応する大きさを有し入射レーザ光に対して位相差を与えて出射する複数個の位相差板6a〜6dがレンズセルに1:1で対応して配置されたものであり、各位相差板は、隣り合うもの同士の出射光の偏光面が45°異なるように配置されている。

(もっと読む)

レーザ溶接品質判定方法及びその装置

【課題】溶接不良誤判定を抑制し且つ画像処理負荷を抑制できるレーザ溶接品質判定方法及びレーザ溶接品質判定装置を提供する。

【解決手段】本発明によるレーザ溶接品質判定方法及びレーザ溶接品質判定装置は、所定のレーザ溶接装置によりレーザ光(La)を照射して重ね合わされた板状の被溶接部材(P1、P1)を互いに溶接する際の溶接部(b)の溶接品質をその溶接中に判定する方法であって、被溶接部材の溶接部にレーザ光を照射した際に溶接部から発生する光の強度に基づいて溶接部の溶接の不良の有無を判定する第1判定ステップと、この第1判定ステップにより溶接部の溶接が不良であると判定されたときのみ、その溶接不良であると判定された溶接部の光像を所定の画像処理装置により画像処理して、その溶接部の溶接状態を判定する第2判定ステップと、を有する。

(もっと読む)

マスクブランク用ガラス基板、マスクブランク、マスクおよび反射型マスク並びにこれらの製造方法

【課題】マスクブランク用ガラス基板に対し、発塵の原因となりにくいマーカを適切に形成する。

【解決手段】マスクブランクの製造に用いられるマスクブランク用ガラス基板であって、マスクブランク用ガラス基板の転写パターンを作製する際に影響のない領域の面に、マスクブランク用ガラス基板を識別又は管理するための情報を複数の凹部20で表現したマーカ18が形成されており、マーカ18を構成する20凹部は、その縁部が略円形の丸孔であり、隣接する凹部20同士の縁部間の距離L1が、50μm以上である。マーカ18は、例えばマスクブランク用ガラス基板の端面に形成される。

(もっと読む)

銅合金条材の接合方法

【課題】溶接部の接合不良や銅合金条材の変形を防止し、且つ、溶接部の機械的強度を向上させることのできる銅合金条材の突合せ溶接による接合方法を提案する。

【解決手段】突合せ部10の両端部を含む両銅合金条材2,3の両側面部に、突合せ部10の長さの4〜20倍の長さを有する銅合金条材2,3と同等の材質からなる一対の補助接合部材20を面接触させ、この面接触状態で、突合せ部10を溶接ヘッド8により接合した後、一対の補助接合部材20を除去する。

(もっと読む)

溶接方法

【課題】製造コストを低減することができる溶接方法を提供すること。

【解決手段】本発明の一態様は、デフケース10の接合面18とリングギヤ12の接合面20との突き合わせ部24にレーザ光30集光して照射することによって溶接ワイヤ32を溶かしながらデフケース10とリングギヤ12とのレーザ溶接を行う溶接方法において、デフケース10の接合面18とリングギヤ12の接合面20とに開先加工を施さないで、かつ、レーザ光30の集光径を0.2mm以下とすること、を特徴とする。

(もっと読む)

溶接方法

【課題】嵌合部分にクリアランスを有する円筒状部材の溶接において、円周振れ誤差の発生の少ない溶接方法を提供すること。

【解決手段】円筒状の第1部材21と、第1部材21に嵌挿される円筒状の第2部材22とを具備するワークWをワーク把持回転装置とレーザー溶接機とを使って溶接する溶接方法であって、第2部材22の最大半径点K1の角度位置を表すワークWの第1角度位置θ1を測定する段階と、第1角度位置θ1の正反対側のワークWの角度位置である第2角度位置θ2を第1角度位置θ1から算出する段階と、ワークを回転させる間に第1部材21と第2部材22とを周方向でレーザー溶接する段階であって、第2角度位置θ2で第1部材21と第2部材22との界面の溶融が始まるようにワーク把持回転装置の回転とレーザー溶接機とを制御する溶接方法が提供される。

(もっと読む)

高耐食性材料の溶接方法

【課題】オーステナイト系ステンレス鋼やニッケル基合金などの高耐食性材料に対し、高効率、高信頼性を有し、かつ溶融部近傍の粒径粗大化や偏析などの変質を抑制できる接合方法を提供する。

【解決手段】V形状の開先12を有し、高耐食性材料を用いた被溶接板材の母材10の内部から表面まで第一の溶接としてTIG溶接を施して溶融金属14を形成した後、溶接金属14の上に第二の溶接としてレーザ溶接を施す。

(もっと読む)

車両パネル構造体及びその製造方法

【課題】外板に現れる溶接歪みを抑えることにより、鉄道車両の美観を向上させることができる車両パネル構造体及びその製造方法を提供すること。

【解決手段】鉄道車両の外壁となる外板20と、外板20の内側面に当接して配置された骨部材30と、を備え、予め設定された溶接ラインAx上に形成した溶接部によって外板20と骨部材30とを接合してなる車両パネル構造体10であって、溶接ラインAx上には、外板20と骨部材30とが当接する当接領域Tと、外板20と骨部材30とが当接しない非当接領域Sとが存在し、溶接部は、当接領域Tにおいて骨部材30から外板20に達するように形成された本溶接部W1と、非当接領域Sにおいて外板20にのみ形成された溶融凝固部Z1と、を有していることを特徴とする。

(もっと読む)

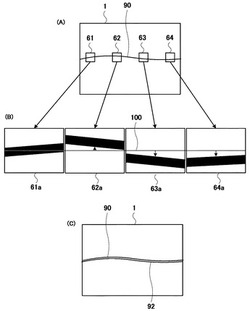

レーザ加工状態検査方法及び装置レーザ加工方法及び装置並びにソーラパネル製造方法

【課題】レーザ光による加工状態を加工時に検出することのできるようにする。

【解決手段】レーザ光をワーク1に対して相対的に移動させながら照射することによってワーク1に所定の加工を施すレーザ加工時にレーザ光照射光学系5の一部541〜544を共用して、前記レーザ加工箇所の画像を取得してその画像に基づいて加工状態を検査する。レーザ光照射光学系5がハーフミラー511〜513及び反射ミラー521〜528からなる分岐手段によってレーザ光を複数に分岐してワーク1に照射するように構成されている場合、複数に分岐されたレーザ光をそれぞれワーク1上に集光するように設けられた複数の集光レンズ手段541〜544の各光軸にほぼ一致するように照明用のレーザ光を集光レンズ手段を介してワーク1上に照射し、照明用のレーザ光によって照射された加工箇所の画像を撮像手段591〜594で取得することによってワーク1の加工状態を観察する。

(もっと読む)

複合補強部材の製造方法および複合補強部材

【課題】アルミニウム合金中空形材の後面側フランジ背面に対して鋼板を溶接する場合でも、前記曲げ強度部材として要求される高い接合強度が得られる複合補強部材の製造方法および複合補強部材を提供することを目的とする。

【解決手段】矩形断面内に中リブを設けた日形断面形状を有するアルミニウム合金中空形材2の後面側フランジ4の背面に積層した鋼板10、11を、後面側フランジ4の両端部側4b、4cと、後面側フランジ4の中リブ7が交差する中央部側4aとの三箇所で、一体に溶接接合する際に、前記中央部側4aの背面領域を予め凸状8に形成しておき、この凸部8を間に挟み、この凸部8が鋼板間に突出するように、2枚の前記鋼板を積層して、この状態でFCWによりアーク溶接する。

(もっと読む)

成形空気孔の形成方法及びシステム

【課題】 タービンブレード(10)などでの使用のための成形空気孔(12)の形成方法及びシステムを提供する。

【解決手段】 一実施形態では、短パルスレーザを用いて空気孔(12)の成形部分(38)を形成する工程(46)と、各々の成形部分(38)に調量孔(40)を形成する工程(50)と、短パルスレーザを用いて成形部分(38)を仕上げる別個の工程(54)とを含む。別の実施形態では、調量孔(40)を形成する前に成形部分(38)を形成し、短パルスレーザを用いて成形部分(38)を仕上げるなど、工程の順序を変更してもよい。

(もっと読む)

レーザ加工機

【課題】レーザ加工の際に発生するヒュームを除去すると共にその固化物の成長によってシートの損傷を防ぐことができるようにする。

【解決手段】空洞の周囲を取り囲む壁面を備え、その空洞内部に負圧が導入される吸引ボックス50が設けられ、吸引ボックス50は、加工地点に対してシートの搬送方向の下流側に配置されて加工地点に対向する吸引口50aを有し、該吸引口50aは、搬送方向下流側に延びて、シートに面する水平開口面50a2を有しており、吸引ボックス50の壁面は、水平開口面の端部からシートに沿って延設される下壁面50bと、下壁面の下流側端部からシートに対して離反して立設される側壁面50cとを有する。

(もっと読む)

素子搭載部材ウエハの製造方法及び素子搭載部材の製造方法

【課題】素子搭載部材ウエハの状態であってもそれぞれの素子搭載部材となる部分の電気的特性を検査することができ、部品素子用凹部空間を所定の位置に設けることができる生産性のよい素子搭載部材ウエハの製造方法及び素子搭載部材の製造方法を提供することを課題とする。

【解決手段】レーザーを用いて、一方の主面に部品素子用凹部空間が設けられている他方の主面に外部端子が設けられている素子搭載部材が行列状に設けられている素子搭載部材ウエハのそれぞれの素子搭載部材となる部分の縁に沿って溝を設けつつ、所定の一つの前記素子搭載部材の外部端子と隣接する所定の他の一つの前記素子搭載部材の外部端子とを電気的に接続している接続膜を切断する接続膜切断溝形成工程を含むことを特徴とする。

(もっと読む)

CO2レーザによる分割方法

【課題】板状物の種類にかかわらず、CO2レーザ光の照射により正確にウェーハを分割できるようにする。

【解決手段】板状物Wに対して透過性を有する波長のレーザ光30aを内部に集光して切断の起点となる変質層10を形成するか、または、板状物Wに対して吸収性を有する波長のレーザ光を表面に集光して起点となるアブレーション溝を形成する誘導起点形成工程と、誘導起点形成工程によって形成された起点に沿ってCO2レーザ光を照射して加熱するとともに加熱された領域に冷却媒体を吹き付けて板状物Wを分割する分割工程とを遂行することにより、結晶方位等の影響を受けずに正確に分割を行い、デバイスDを損傷させたりその品質を低下させたりするのを防止する。

(もっと読む)

透明基板の改質領域形成方法

【課題】被加工物の切断予定ライン周囲に生じる歪みや微少な欠陥を生じさせることなくレーザ照射によるスクライブラインを形成させることによって、透明基板を精密かつ効率的に割断できる透明基板の改質領域形成方法を提供する。

【解決手段】レーザ発振器11から照射されるレーザ光15を透明基板10に照射して透明基板内に改質領域を形成する方法であって、前記レーザ光の焦点fを前記透明基板の裏面に設定するとともにレーザ光を裏面に集光させたままスキャンして裏側面状改質領域22を形成させる裏側改質領域形成工程と、前記レーザ光の焦点を前記透明基板の表面に設定するとともにレーザ光を表面に集光させたままスキャンして前記裏側面状改質領域に対向する割断予定ライン14上に表側面状改質領域23を形成させる表側改質領域形成工程と、を有することを特徴とする。

(もっと読む)

レーザ加工方法

【課題】 加工対象物の切断精度の低下を防止しつつ、切断予定ラインに沿って加工対象物の厚さ方向に形成する改質領域の列数を減少させることができるレーザ加工方法を提供する。

【解決手段】 加工対象物1に対し裏面21側の位置と表面3側の位置との間の中間位置に改質領域SD3を形成するためのレーザ光の変調に、切断予定ライン5と略直交する方向に延在する第1の明度領域、及び切断予定ライン5の延在方向において第1の明度領域の両側に位置する第2の明度領域を有する品質パターンJを用いる。すなわち、表面3をレーザ光入射面として、裏面21側の位置に改質領域SD1,SD2を形成した後かつ表面3側の位置に改質領域SD4,SD5を形成する前に、品質パターンJを含む変調パターンに基づいて変調したレーザ光を照射することにより、中間位置に改質領域SD3を形成する。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】

高い効率で精度の良い加工を行うことができるレーザ加工装置及びその加工方法を提供すること。

【解決手段】

fθレンズ4の前側焦点位置に近い位置にあるガルバノミラーによって走査される幅が、他方のガルバノミラーによって走査される幅よりも大きくなるように、スキャンエリア7を設定した。これにより、スキャンエリア7内の加工精度を高めながら、広いスキャンエリア7を確保することができる。

(もっと読む)

レーザ・アーク複合溶接法

【課題】アーク溶接およびレーザ溶接により一対の被溶接部材を溶接接合(複合溶接)するに際して、被溶接部材間に大きなギャップが存在していても、良好な溶接継手を高速にて形成することのできるレーザ・アーク複合溶接法を提供する。

【解決手段】一対の被溶接部材を、レーザ溶接および消耗電極式アーク溶接により複合接合するレーザ・アーク複合溶接法において、アーク溶接を先行させると共にレーザ溶接を後行させて、アーク放電とレーザ光照射を同一溶接線上に配置させながら溶接し、且つアーク溶接では、一対のアークトーチを溶接線の両側に配置してそれらの先端を溶接進行方向に傾けた状態とし、前記一対のアークトーチ間の間隙を通って前記レーザ光を照射する。

(もっと読む)

加飾部品の製造方法、部品の加飾方法

【課題】製造コストを抑えつつ、加飾部品の製造効率を向上させることができる加飾部品の製造方法を提供すること。

【解決手段】加飾部品1は、塗工工程、クリアコート層形成工程及びレーザー照射工程を経て製造される。塗工工程では、ワーク2の表面3a上に設定された被加飾領域4に着色層10を塗工して形成する。クリアコート層形成工程では、着色層10を保護するクリアコート層17を形成する。レーザー照射工程では、レーザー照射を行って着色層10を加工せずにクリアコート層17のみを選択的に加工することにより、複数のレーザー被加工部15a,15bを形成する。

(もっと読む)

201 - 220 / 658

[ Back to top ]