Fターム[4E068CA17]の内容

Fターム[4E068CA17]に分類される特許

41 - 60 / 658

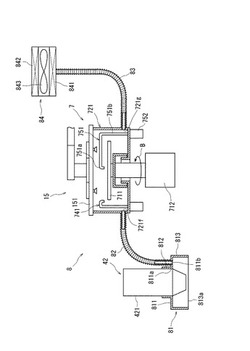

レーザー加工装置

【課題】レーザー光線を照射することによって発生する粉塵による火災を防止することができる粉塵処理機能を備えたレーザー加工装置を提供する。

【解決手段】被加工物を保持するチャックテーブルと、該チャックテーブルに保持された被加工物にレーザー光線を照射する集光器を備えたレーザー光線照射手段と、被加工物を洗浄する洗浄手段を具備するレーザー加工装置であって、レーザー光線照射手段の集光器から照射されるレーザー光線の照射部に向けて開口する粉塵吸引部材と、粉塵吸引部材に一端が接続され他端が洗浄手段に接続された第1のダクトと、洗浄手段に一端が接続された第2のダクトと、第2のダクトの他端に接続された排気手段とを具備する粉塵排出手段を備えている。

(もっと読む)

スキャナ装置及びこれを備えたレーザ加工装置

【課題】ミラーの剛性を確保しつつ、スキャンミラーをモーター軸に固定する際のねじ締めの応力によるミラー反射面の歪みを抑制したスキャナ装置及びレーザ加工装置を得る。

【解決手段】スキャンミラー20に設けられた第1の固定部21と、モーター軸30に設けられた第2の固定部31において、第1端面22と第2端面32を密着させた状態で、第1の固定用部材60の凹部61を第1傾斜面23と第2傾斜面33に嵌合させる。その後、第2の固定用部材70で挟み込み、第2の固定用部材70を固定ねじ80で結合することにより、スキャンミラー20をモーター軸30に固定する。このときに発生する応力は、スキャンミラー20の反射面に平行な方向となるため、ねじ締めの応力によるミラー反射面の歪み、変形を抑制することが可能なスキャナ装置10が得られ、加工穴の位置決め精度が高く、加工穴品質の優れた安価なレーザ加工装置100が得られる。

(もっと読む)

肉盛り溶接したエンジン用シリンダブロック、その製造方法および肉盛り材

【課題】高い熱伝導性と肉盛り性とを兼備した、肉盛り溶接したエンジン用シリンダブロック、その製造方法および肉盛り材を提供する。

【解決手段】上面に銅系合金の肉盛り部を設けたアルミニウム合金から成るエンジン用シリンダブロックにおいて、上記銅系合金が5.0〜8.0%Ni、0.8〜1.0%B、残部Cuおよび不可避不純物から成ることを特徴とするエンジン用シリンダブロック。上記のエンジン用シリンダブロックの製造方法であって、上記銅系合金の溶加材を用いてレーザ肉盛り溶接により、アルミニウム合金のエンジン用シリンダブロックの上面に上記肉盛り部を形成することを特徴とする。上記の銅系合金から成ることを特徴とするアルミニウム合金製エンジン用シリンダブロック上面用の肉盛り材。

(もっと読む)

溶接部補修方法

【課題】材質が異なる部材同士が溶接接合されたその溶接部の補修を行なうに当たり、効率良く、かつ溶け込み不足やアンダーカット、融合不良などが生じにくい高品質な肉盛溶接を行なう。

【解決手段】テンパービード溶接を必要とする第1の部材1とテンパービード溶接を必要としない第2の部材2とを互いに接合した溶接部を補修する溶接部補修方法であって、溶接部の一部を含む部分を削り取って開先部を形成する切削工程と、開先部に多層肉盛溶接を施す肉盛溶接工程と、を有する。肉盛溶接工程は、第1の部材1へのテンパービード多層肉盛溶接工程を含み、当該テンパービード多層肉盛溶接工程による肉盛積層の厚さが、上層部よりも下層部で薄い。

(もっと読む)

半導体ウェハ及びその加工方法

【課題】少なくとも一部に円形の外周端縁を有する半導体ウェハの分断不良を少なくする。

【解決手段】この半導体ウェハの加工方法は、少なくとも一部に円形の外周端縁を有するウェハを、格子状の分断予定ラインに沿って分断するための方法であって、第1工程及び第2工程を含んでいる。第1工程では、分断予定ラインに沿ってレーザ光を走査し、ウェハ表面にスクライブ溝を形成する。第2工程では、スクライブ溝の両側を押圧してスクライブ溝に沿ってウェハを分断する。そして、第1工程では、分断予定ラインとウェハ外周端縁とのなす角度が45°以下である特定分断予定ラインに沿って形成されるスクライブ溝においては、少なくとも外周部の溝深さが特定分断予定ライン以外の他の分断予定ラインに沿って形成されるスクライブ溝に比較して深く形成される。

(もっと読む)

レーザー加工方法およびレーザー加工装置

【課題】透明部材からなる被加工物にパルスレーザー光線を照射して効率よくレーザー加工を施すレーザー加工方法およびレーザー加工装置を提供する。

【解決手段】透明部材からなる被加工物にパルスレーザー光線を照射してレーザー加工を施すレーザー加工方法であって、被加工物の加工領域に第1のパルスレーザー光線を照射して加工領域を荒らす第1のレーザー加工工程と、第1のパルスレーザー光線の直後に第1のパルスレーザー光線の照射によって荒らされた加工領域に第2のパルスレーザー光線を照射して凹みを形成する第2のレーザー加工工程とを含み、第1のレーザー加工工程と第2のレーザー加工工程とを繰り返し実施することにより、連続的に凹み加工を施す。

(もっと読む)

切込み金属板及び装飾用構造物

【課題】 レーザー加工した金属平板を左右対称に反対方向に力をかけて変形させることができ、変形させた結果意匠性ある構造物というものがなかった。

【解決手段】平板対称金属板の外周と平行に切り込みを入れ、この平行した切込みは該金属版の重心部分に向かって等間隔で幾条にも入れ、この金属の中心線に至る手前でこの切込みを終端した切込み金属板を作り、この切込み金属板の中心線を挟んで左右反対方向の力でねじって装飾用構造物を作る。

(もっと読む)

レーザ溶接装置及びレーザ溶接方法

【課題】溶接部の溶け込み深さを直接測定することで、溶接部の品質の評価を高精度に行うレーザ溶接装置及びレーザ溶接方法を提供することを目的とする。

【解決手段】本発明は、レーザ光で溶接部を溶接するレーザ溶接装置であって、前記レーザ光を照射するレーザ出力手段と、前記レーザ光と波長の異なる光である物体光を前記溶接部に照射すると共に前記溶接部で反射した前記物体光から前記溶接部の溶け込み深さを測定する光干渉計と、前記レーザ出力手段からの前記レーザ光と前記光干渉計からの前記物体光とを同軸にして前記溶接部に照射する光学部材と、測定した前記溶接部の溶け込み深さに基づいて前記溶接部の良否を評価する評価手段と、を備え、前記溶接部における前記物体光のスポット径が前記レーザ光のスポット径よりも大きいことを特徴とするレーザ溶接装置を提供する。

(もっと読む)

切断効率が高いカッターフレーム

【課題】長方形形状のベース材料から1種類以上の長方形形状の単位断片を切断するための、切断効率の高いカッター配列構造を提供する。

【解決手段】予め決められた傾斜で切断する複数のカッターを包含してなるカッターフレームであって、カッターが長方形形状の単位断片211,212に対応するように形成されて、単位断片の2個が傾斜方向に対して直角の方向で配置され、一側部で互いに接触してなるものであり、最も左側の末端の仮想頂点座標が(Cx、Cy)とし、最も右側の末端の仮想頂点座標が(Dx,Dy)であるとし、単位断片の左側または右側で互いに一致する場合、最も右側の末端の頂点座標(D’x、D’y)が、仮想配列よりも高い切断面積比を有する配列において、Dxより小さいD’x、Dyより大きいD’yを有する。

(もっと読む)

画像処理装置及び画像処理方法

【課題】溶接欠陥の判別に用いられ、ビードの形状を正確に認識可能であり、画像処理負荷を低減可能とする画像処理装置及び画像処理方法を提供する。

【解決手段】レーザ溶接の溶接部分の画像に基づいて溶接部分に形成されるビードmの形状を認識する画像処理装置において、レーザ溶接時の残熱発光が生じている溶接部分を撮影し、かつ取り込んだ画像に対応して、複数の基準線Lを設定する基準線設定部11と、残熱発光の輝度Hがビードmの輪郭線を識別するように設定した輝度閾値hより大きくなっている領域と、残熱発光の輝度Hが輝度閾値hより小さくなっている領域との間の境界が基準線Lと交差する箇所に、輪郭点pを形成する輪郭点形成部12と、同一基準線L上における2つの輪郭点p間に中間点qを形成する中間点形成部13と、複数の輪郭点pに基づいて輪郭線Pを形成する輪郭線形成部14とを備える画像処理装置。当該画像処理装置を用いた画像処理方法。

(もっと読む)

発光素子および発光素子の製造方法

【課題】出力を向上可能な発光素子および発光素子の製造方法を提供する。

【解決手段】発光素子100において、成長基板10は、第1レーザー加工面10C1と、第1割断面10C2と、を含む第1側面10Cを有する。第1割断面10C2には、成長基板10を構成する材料の結晶格子面が露出している。垂直方向における第1レーザー加工面10C1の高さαは、垂直方向における成長基板10の厚みβ1と素子本体20の厚みβ2との和の25%以上40%以下である。

(もっと読む)

レーザ溶接装置およびレーザ溶接方法

【課題】大きい板隙間であっても接合強度が低下することなく溶接できるレーザ溶接装置およびレーザ溶接方法を提供する。

【解決手段】レーザ発振器11からレーザを発振し、レーザを集光レンズ14によって集束し、積層した上板101と下板102とに照射して、積層した上板101と下板102とを溶接するレーザ溶接装置10であって、レーザを上板101に照射し、上板101に照射したレーザを走査しながら、上板101に溶融池Yを形成し、溶融池Yにレーザを照射して、積層した上板101と下板102とにおいて溶融池Yを形成することによって、積層した上板101と下板102とを溶接する。

(もっと読む)

レーザ溶接装置およびレーザ溶接方法

【課題】大きい板隙間であっても接合強度が低下することなく溶接できるレーザ溶接装置およびレーザ溶接方法を提供する。

【解決手段】レーザ発振器11からレーザを発振し、レーザを集光レンズ14によって集束し、積層した上板101と下板102とに照射して、積層した上板101と下板102とを溶接するレーザ溶接装置10であって、レーザを上板101と下板102とに照射して、積層した上板101と下板102とに溶融池Yを形成し、溶融池Yの外縁部Eにレーザを照射して、外縁部Eを溶融させ、積層した上板101と下板102とを溶接する。

(もっと読む)

レーザ溶接装置およびレーザ溶接方法

【課題】大きい板隙間であっても接合強度が低下することなく溶接できるレーザ溶接装置およびレーザ溶接方法を提供する。

【解決手段】レーザ発振器11からレーザを発振し、レーザを集光レンズ14によって集束し、レーザを積層した上板101と下板102とに照射し、積層した上板101と下板102とを溶接するレーザ溶接装置10であって、レーザ照射によって、積層した上板101と下板102とに溶融池Yを形成し、レーザ照射によって、溶融池Yを流動させ、上板101と下板102とを溶接する。

(もっと読む)

半導体装置及びその製造方法

【課題】半導体装置の機械強度を向上させながら、半導体装置の裏面にマークを形成できるようにする。

【解決手段】半導体装置を、半導体基板の裏面1Xに研磨痕4及び破砕層5によって形成されたマーク6を備え、半導体基板の裏面1Xのマーク6が形成されている部分以外の領域の研磨痕4及び破砕層5が除去されているものとする。

(もっと読む)

レーザ加工方法及びレーザ加工装置

【課題】薄膜を損傷しないように薄膜の近傍をレーザ光によって加工でき、また、ストレート形状の貫通溝を形成できる、レーザ加工方法及び加工装置を提供する。

【解決手段】表面11、12にそれぞれ薄膜31、32が形成されており、且つ、レーザ光透過可能な材料で構成されている、基板1に対して、薄膜31、32の近傍にレーザ光9を照射して貫通溝を形成する加工を行う、レーザ加工方法であって、レーザ光9の透過光92が薄膜32を照射しない角度となるように、レーザ光9を基板1に対して傾斜した状態で照射する。

(もっと読む)

レーザ接合方法

【課題】

熱可塑性樹脂同士もしくは樹脂と金属との界面強度を向上させ、強固に接合可能とした上で、隙間の存在による接合不良を大幅に低減可能とするレーザ接合方法を提供する。

【解決手段】

接合前に、少なくとも第一の熱可塑性樹脂の接合界面側には、表面改質処理を施すことによりバルク熱可塑性樹脂に比べ酸素官能基を多く含有した酸化層を形成する工程を有し、第二の熱可塑性樹脂もしくは金属の間に液状の中間材を介在させた状態で、加圧し、レーザ照射して接合を行う。

(もっと読む)

樹脂フィルムの加工方法、及び、樹脂フィルム

【課題】 レーザー光を用いて樹脂フィルムにハーフカット部等の凹部を形成した際に、凹部が形成された領域の両面から容易に破断可能な樹脂フィルムを得ることができる樹脂フィルムの加工方法を提供すること、及び、該加工方法によって形成された樹脂フィルムを提供することを課題とする。

【解決手段】 樹脂フィルムの他方の面に、樹脂フィルムよりも高い割合でレーザー光を吸収して発熱する発熱層を形成し、樹脂フィルムの一方の面における発熱層に対応した領域にレーザー光を照射することで、樹脂フィルムにおけるレーザー光が照射された領域の一方の面側を発熱させると共に、樹脂フィルムを透過したレーザー光を吸収して発熱した発熱層によって樹脂フィルムにおけるレーザー光が照射された領域の他方の面側を加熱し、樹脂フィルムの両面の対応する位置に一対の凹部を形成することを特徴とする。

(もっと読む)

構造物の接合構造

【課題】第1部材や第2部材の疲労強度を向上できる構造物の接合構造を提供すること。

【解決手段】第1フランジ2a及びウェブ2bを有する第1部材2と、その第1部材2の第1フランジ2aと第2部材101との間で接合部3が形成される構造物1の接合構造であって、第1部材2の第1フランジ2aの長手方向の縁部2eから接合部3に向かってスリット4が形成される。スリット4により第1フランジ2aの剛性が低下し、第2部材101の変形に応じ、第1フランジ2aはある程度の範囲で倣うことができる。その結果、第2部材101の変形に伴う接合部3の接合端部3aにおける応力集中が緩和される。これにより、第1部材2や第2部材101の疲労強度を向上できる。

(もっと読む)

インジェクタ体の噴射孔加工方法

【課題】製造工数を少なくすることができるインジェクタ体の噴射孔加工技術を提供することを課題とする。

【解決手段】第1の噴射孔の下孔が貫通した後はレーザ出射側をレーザ入射側より低圧にすることで第1の噴射孔を通過するガスの流量を計測し、第2の噴射孔はレーザ出射側をレーザ入射側より低圧にすることでそれまで開けた複数の噴射孔を通過するガスの流量を計測するようにした噴射孔加工方法において、インジェクタ体の壁部にレーザ光を照射するレーザ照射工程と、噴射孔を通過するガスの流量を計測する流量計測工程と、計測した流量を予め決定した目標流量と比較する比較工程と、計測した流量が前記目標流量に到達したときにレーザ光の照射を停止するレーザ停止工程と、を繰り返して複数個の噴射孔を形成する。

【効果】製造工数を少なくすることができるインジェクタ体の噴射孔加工技術を提供することができる。

(もっと読む)

41 - 60 / 658

[ Back to top ]