Fターム[4E068CJ07]の内容

Fターム[4E068CJ07]の下位に属するFターム

気体を併用 (16)

Fターム[4E068CJ07]に分類される特許

121 - 140 / 188

ハニカム構造体成形用金型の製造方法

【課題】ハニカム構造体成形用金型を製造するに際し、加工時間を短縮すると共に、加工屑の排出性を向上させてスリットを均一に加工する。

【解決手段】ウォータジェットレーザ加工装置のベッドに金属板40を設置する。続いて、ノズルから高圧水を噴射し、当該高圧水の水柱の中からレーザ光を金属板40に照射することで、金属板40のうちハニカム体が複数含まれる加工予定領域に第1の深さよりも浅い第2の深さの溝を軌跡28aのように全面に形成する(図4(a))。そして、加工予定領域に第2の深さの溝を繰り返し形成することで、加工予定領域に第1の深さのスリットを形成する。

(もっと読む)

高精度脆性材料フルカット割断方法

【課題】 レーザビーム照射による加熱によって熱応力を惹起し、ガラスなどの脆性材料をフルカットする割断方法において、割断位置の高精度化をはかること。

【解決手段】 割断は最大応力位置で発生するが、同位置がかならずしもレーザビーム照射位置に一致せず、ガラス板内部における不均一熱伝導の影響によって照射位置からずれてしまう。このずれを防止するか、補償するかによって割断位置の高精度化がはかれる。防止は補助材か周囲液体あるいは気体への熱伝導の利用、パルスレーザビーム照射によって、また補償はレーザビーム照射位置の負帰還制御によって行う。

(もっと読む)

ウェーハの分割方法

【課題】表面に溝を形成した後に裏面の研削により裏面側から溝を表出させてウェーハをデバイスに分割する場合において、デバイスの周縁部に欠けが生じるのを防止してデバイスの抗折強度を向上させる。

【解決手段】ウェーハの分割予定ラインに糸状の高圧水36を噴射しながら高圧水36を通るレーザー光37を当該分割予定ラインに照射してデバイスの仕上がり厚さに相当する深さの溝を形成した後に、溝が形成されたウェーハの裏面を研削して当該溝をウェーハの裏面から表出させて個々のデバイスに分割する。レーザー光により溝を形成することにより欠けが生じにくくなり、高圧水によって加工部位が冷却されて熱歪みの発生も防止することができるため、デバイスの抗折強度を向上させることができる。

(もっと読む)

レーザ加工装置、レーザ加工方法、及び電気光学装置の製造方法

【課題】本発明は、改質領域を形成するためのレーザ光の集光位置が分散されることを抑制することにより、改質領域の形成に寄与しない無駄なエネルギの発生を抑制することで、加工のために要するエネルギの増加を抑制することができるレーザ加工装置、レーザ加工方法、及び電気光学装置の製造方法を提供する。

【解決手段】本発明によるレーザ加工方法は、複数の部材が貼り付けられたマザー基材を分割することで、マザー基材が分割された基材上に部材が貼り付けられた基材体を形成するレーザ加工方法であって、マザー基材の面上であって部材の周囲の空間に、少なくとも大気の屈折率より部材の屈折率に近い屈折率を有する液体を供給する液体供給工程と、レーザ照射装置から射出したレーザ光をマザー基材の内部に集光して改質領域を形成し、マザー基材とレーザ照射装置とを相対移動させることで、改質領域を連ねた改質層を形成する改質層形成工程と、を有する。

(もっと読む)

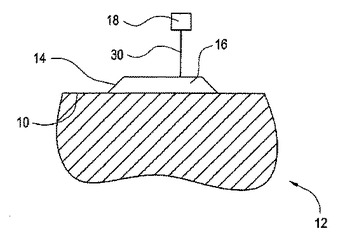

レーザピーニング装置

【課題】プラズマを閉じ込める液体による腐食、汚染、同液体の大量消費を防ぐことができ、水槽等の大型の装置を用いることのない、クリーンかつ省エネルギーで利便性に優れたレーザピーニング装置を提供する。

【解決手段】本発明のレーザピーニング装置は、被加工物Wの局所の表面上にプラズマを閉じ込める液体Rを形成保持する液体保持ヘッド1と、液体保持ヘッド1に保持された液体を介して被加工物Wの表面にレーザを照射するレーザ照射ヘッド2とを備える。

(もっと読む)

割断装置および割断方法

【課題】被加工基板の表面を十分に加熱することができ、割断ラインの高い直線性と、高い位置決め精度を実現することができる。

【解決手段】本発明の割断装置は、被加工基板60を保持する基板ホルダ50と、基板ホルダ50に保持された被加工基板60の割断予定線65近傍に、レーザ光LB2を照射して局部的に加熱するレーザ加熱部30とを備えている。レーザ加熱部30の下流側に、被加工基板60のうち、レーザ加熱部30からのレーザ光LB2によって加熱された割断予定線65近傍に、流動性のある冷却媒体Cを噴射する冷却部40が配置されている。レーザ加熱部30から照射されるレーザ光LB2によって局部的に加熱される加熱領域HAと、冷却部40から流動性のある冷却媒体Cが噴射される冷却領域CAとの間に、冷却部40から噴射される流動性のある冷却媒体Cが当該加熱領域HAへ侵入することを防止する遮蔽体が設けられている。

(もっと読む)

レーザピーニング方法および装置

【課題】短時間で被照射材料の表面から1mm程度の深さまで応力改善が可能なレーザピーニング方法および装置を提供すること。

【解決手段】被照射材料3の表面に液体6を通してパルスレーザ光1を連続的に照射し、前記被照射材料とレーザ光とを相対的に移動させることにより、前記被照射材料の表面の引張残留応力を低減あるいは圧縮応力に変換するレーザピーニング方法において、前記パルスレーザ光を既に照射した前記被照射材料の表面上に、その後に前記パルスレーザ光により形成されるキャビテーション7を導いて応力改善を行うことを特徴とするレーザピーニング方法、およびレーザ光と同軸状に液体を出射する噴射ノズル8を備えたレーザピーニング装置。

(もっと読む)

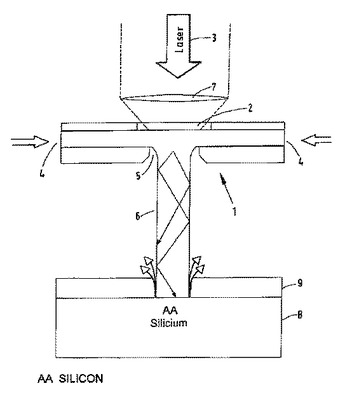

半導体装置の製造方法

【課題】 レーザ加工時に発生する飛散物やダストを除去し、且つ半導体基板の損傷を抑制する。

【解決手段】 半導体装置(被加工物)20のトレンチ形成では、表面に絶縁膜2が形成された半導体装置(被加工物)20表面に流水を流しながら、フォーカスレンズ5によりレーザ光4を所定のビーム幅に集光した集光後レーザ光6を半導体装置(被加工物)20に照射する。集光後レーザ光6が半導体装置(被加工物)20に照射されると照射部の絶縁膜2及びシリコン基板1の表面が溶融され、流水3により冷却され、トレンチ7aと、照射部周辺の絶縁膜2上に残渣物8aとが形成される。所定の深さのトレンチ7が形成されると、集光後レーザ光6は走査され、トレンチ7形成が終了した領域には、ノズルから高圧純水からなるウォータジェット9が噴射され、残渣物8が半導体装置(被加工物)20表面から剥離される。

(もっと読む)

レーザ光線加工装置

【課題】簡易な機構によりレーザ光の光軸調整が容易なレーザ光線加工装置を提供する。

【解決手段】レーザ光Lを発生するレーザ発振器と、液体供給手段から供給された噴流液体(F)を噴射するノズルと、レーザ光Lを導光して噴射された液体噴流(F)内に導く光ファイバと、を備え、液体噴流(F)内に導かれたレーザ光Lを照射してワークを加工するレーザ光線加工装置であって、光ファイバ21の先端部から出射されるレーザ光Lが液体噴流(F)内に導かれるように、光ファイバ21の先端部とノズルNとを近接または係合させて構成したことを特徴とする。

(もっと読む)

レーザ加工機の構成部材及び該レーザ加工機の構成部材の通路に耐食性のコーティングを施すための方法

本発明は、レーザ加工機の構成部材(5)であって、内部に銅イオン化水を案内するための通路(20,21)が形成された、アルミニウムから成る基体(10)を有している形式のものに関する。前記通路(20,21)は、耐食性のコーティング(22)を有している。  (もっと読む)

(もっと読む)

衝撃波発生装置、表面処理方法、非破壊検査方法および治療方法

【課題】位相が揃いレーザ光源の強度変化に応じて強度が変化する衝撃波を得る。

【解決手段】衝撃波発生装置は、レーザ光を発生するレーザ光源10と、このレーザ光源10の内部又は外部に設けられレーザ光のレーザビーム強度を時間的に変化させるレーザビーム強度変化手段22と、この時間的に変化するレーザ光を伝送する光伝送装置20と、容器31の外壁に設けられ光伝送装置20を経由して伝送されたレーザ光に対して透明な透過窓40と、容器31に貯溜された衝撃波発生媒体30と、を備え、レーザ光を透過窓40を介して衝撃波発生媒体30に吸収させ透過窓40の表面形状に沿って位相が揃いレーザビーム強度の変化に応じて強度が変化する衝撃波を発生させるように構成されていることを特徴とする。

(もっと読む)

脆性基板の分断方法及び素子の製造方法

【課題】交差して延びる分断ラインを形成して脆性基板を分断する際、レーザ照射後に、脆性基板に機械的な外力を加えることなく分断する。

【解決手段】レーザ照射及び冷媒の吹き付けを行うことでクラックを成長させてガラス基板11を複数に分断する。ガラス基板11の第1の方向に延びる第1クラック16を形成する第1クラック形成工程と、第1クラック形成工程の後に行われて第1の方向と交差する第2の方向に延びる第2クラック17を形成する第2クラック形成工程とを備える。第1クラック16は第2クラック17と交差する部分をハーフカットになる状態で形成し、第2クラック17は全長にわたってフルカットに形成する。第1クラック16のハーフカット部16aは、第2クラック17を形成する際のブレイクレーザビーム14aの照射によりフルカットになる。

(もっと読む)

レーザ処理を用いて摩擦的に強化した表面を形成する方法

この発明は、摩擦的に強化された表面を被加工物上に形成する方法を与える。方法は、スラリまたは溶液を形成するために、摩擦特性を強化するよう作用可能な予め定められた材料と液体とを組合せるステップを含む。方法は、被加工物の表面にスラリ/溶液を塗布するステップを含む。方法はさらに、塗布するステップ後に、予め定められた材料の相をレーザで変換するステップを含む。予め定められた材料の相を変換するステップは、摩擦助剤を被加工物の表面に結合する化学反応を生じさせる。  (もっと読む)

(もっと読む)

被加工物の加工方法とその装置

【解決手段】 ハイブリッド加工装置1は、被加工物3を支持して水平面におけるXY方向に移動される支持手段4と、支持手段4上の被加工物3に向けて高圧水の液柱Wを噴射するとともに該液柱W内にレーザ光Lを透過させて出射する加工ヘッド2とを備えている。

先ず、加工ヘッド2から被加工物3の割断予定線に液柱Wを噴射するとともに液柱Wを透過させたレーザ光Lを被加工物に照射して、割断予定線をなぞるように連続的な溝を形成する。

その後、上記溝に加工ヘッド2から液柱Wを噴射することで割断予定線のとおりに被加工物3を割断する。

【効果】 肉厚の被加工物3であっても効率的かつ確実に割断することができる。

(もっと読む)

水中補修溶接方法

【課題】水中でレーザ光によって溶接補修を行なう場合に、残留した水分が噴出す際に溶接金属を吹き飛ばして溶接不良が発生する不具合を、抑制・防止する。

【解決手段】補修対象部を含む金属製構造物2の表面を養生板3によって覆うようにその養生板3を水中で構造物2に溶接する。溶接は、溶接部に不活性ガス10を供給しながら、養生板3の周囲を水中でレーザ溶接により溶接し、補修対象部を養生板3によって密封するものである。レーザ溶接におけるレーザ光7と同軸に溶接部に不活性ガス10を供給しながら溶接する。養生板3には溶接中に養生板3と構造物2との間に残留した水から発生する水蒸気を逃がすための開口があらかじめ設けられており、養生板3の周囲を構造物2に溶接した後に開口を封止する。

(もっと読む)

ハイブリッドレーザ加工方法とその装置

【解決手段】 ハイブリッドレーザ加工装置1は、被加工物3を鉛直方向となるように保持する加工テーブル4を備えている。この加工テーブル4は移動手段8によって支持されており、移動手段8によって上下左右に加工テーブル4を移動させることができる。

被加工物3が加工テーブル4に保持されると、被加工物3はその加工面が鉛直方向となるように支持される。この状態において、加工ヘッド2から被加工物3に液柱Wが吹き付けられると同時にレーザ光Lが照射されて、ピアッシング孔の穿孔が行われ、その後、切断加工が行われる。

【効果】 被加工物3の加工中においては、加工面に照射された水および加工屑は自重で落下するので、加工終了後の被加工物3の洗浄作業、排水作業を省略することができる。

(もっと読む)

レーザピーニング装置及び方法

【課題】 液体中に配置した被加工物に対して安定したピーニング処理を施すことができるレーザピーニング装置及び方法を提供する。

【解決手段】 レーザピーニング装置1は、入射面6bが大気に接するように配置され、かつ出射面6cが液体2に接するように配置されたガイド体6を有しており、このガイド体6を介してレーザビームLを案内することにより、被加工物Pが配置されている液体2の液面2aを直接通過させることなくレーザビームLを被加工物Pの表面に照射できる。したがって、このレーザピーニング装置1では、液面2aの揺らぎや液面2aでの反射の影響を受けずにレーザビームLを被加工物Pに照射でき、液体2中に配置した被加工物Pに対するレーザビームLの照射位置や照射強度の変動を抑止できるので、安定したピーニング処理を行うことが可能となる。

(もっと読む)

基板を精密加工するための方法および装置ならびにその使用

本発明は、基板を精密加工するための方法であり、基板表面に向けられかつ処理試薬を含む液体ジェットが、加工される基板の領域の上に誘導され、レーザ光線が、前記液体ジェットにカップリングされる方法に関する。同様に、本方法の実施に適した装置も説明する。本方法は、太陽電池の製造における種々のプロセス工程に使用される。  (もっと読む)

(もっと読む)

レーザ・ジェット加工装置

【課題】液体ジェットの圧力を大幅に向上させることができ、これによって液体ジェット単独でも加工が可能になったり、レーザ光線の補助効果を一層高めたりすることができるレーザ・ジェット加工装置を提供する。

【解決手段】円筒状で、円錐状に小径となる先端に射出口54を備えたノズル50に、ノズル50内にレーザ光線Lを導入するレーザ光線導入管60と、ノズル50内に砥粒を含む液体ジェットを導入する液体ジェット導入管70とを着脱可能に接続する。ノズル50自体の強度向上を可能とする構成として液体ジェットの圧力を大幅に向上させることを可能とした。

(もっと読む)

レーザー加工機

【課題】レーザーと流体とにより同時に加工を行い、加工速度を上げることを可能にするレーザー加工機を提供する。

【解決手段】流体60を輸送可能な供給装置20と、流体60を受け取ることが可能な回収装置30と、供給装置20に繋がる第一導引部42と回収装置30に繋がり一端が第一導引部42に繋がる第二導引部44とを有する作動装置40と、レーザービーム52を生成し作動装置40を通過させ工作対象物99に放射可能なレーザー装置50とを備える。これにより、流体60は供給装置20から輸送され、第一導引部42へ流れ込み、続いて流体60は第一導引部42を流れた後、レーザービーム52とともに工作対象物99に加工を行い、最後に流体60は第二導引部44を経て回収装置30へ流れ込む。

(もっと読む)

121 - 140 / 188

[ Back to top ]