Fターム[4F041BA12]の内容

塗布装置−吐出、流下 (28,721) | 塗布装置一般、その他 (14,196) | 吐出口部の形状構造、材質に特色のあるもの (4,179) | 吐出口部の形状構造 (3,900)

Fターム[4F041BA12]の下位に属するFターム

複数の吐出口を有するもの (3,009)

塗布剤の拡散を図ったもの (11)

異形吐出口(丸及びスリット以外) (20)

Fターム[4F041BA12]に分類される特許

801 - 820 / 860

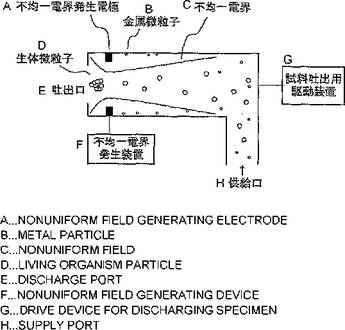

液体試料吐出方法およびその装置

本発明は、液体試料中の物質のサイズを制御することが可能な液体試料吐出方法およびその装置を提供する。本発明の装置は、液体試料の吐出口および該液体試料の供給口を有するシリンダと、該液体試料を吐出させるための吐出手段とを備え、そして該シリンダに該シリンダの内部空間への不均一電界発生手段が設けられている。この液体試料吐出装置を用いて、シリンダの内部空間に適切な不均一電界を生じさせながら該液体試料を吐出させることによって、吐出される液体試料に含まれる目的物質のサイズを制御することができる。  (もっと読む)

(もっと読む)

基板処理装置および基板処理方法

【課題】スリットノズルの状態を最適化して、塗布ムラを抑制する。

【解決手段】スリットノズル41において、第1リップ410の第1リップ面410aを第2リップ411の第2リップ面411aより段差Dだけ低い位置に配置する。本塗布処理におけるスリットノズル41の走査方向((+X)方向)とは逆方向((−X)方向)にスリットノズル41を走査させつつ、予備塗布部材であるローラ71にレジスト液を塗布して予備塗布処理を行う。予備塗布処理により正常化されたスリットノズル41を(+X)方向に走査しつつ、基板90にレジスト液を塗布して本塗布処理を行う。

(もっと読む)

液体射出方法及び液体射出装置

【課題】 粒子が分散している液体がノズル先端から射出されない状態が長時間続いた場合においても、その後、所定の領域に液体を射出する。

【解決手段】 糊射出口11から糊を射出する際、当該射出処理に先立って、ばね14によって糊射出口11に押圧されているニードル弁12を糊射出口11から離間する処理と、糊射出口11から離間したニードル弁12を糊射出口11に押圧する処理とからなる予備射出処理を行う。

(もっと読む)

塗布ノズル

【課題】 塗料の種類や塗布条件が変更されても、部材の変更のみで塗料の塗布量を塗布幅方向に均一化できる上、変更する部材の組付け精度を高めることができる塗布ノズルを提供する。

【解決手段】 マニホールド(15)とスリット(16)とを形成するダイ(10)を含み、マニホールド(15)内に、塗料(14)の流れを塗料(14)の塗布幅方向に広げるための流路を形成する交換可能なブロック(21,22,23)を有し、ダイ(10)には、位置決めピン(30a,30b)が設けられ、ブロック(21,22,23)には、位置決めピン(30a,30b)に嵌合するピン穴が形成され、ブロック(21,22,23)は、位置決めピン(30a,30b)を前記ピン穴に嵌合させた状態でダイ(10)に固定されている塗布ノズル(1)とする。

(もっと読む)

液体吐出装置、プリンタ及び液体吐出装置の製造方法

【課題】本発明は、液体吐出装置、プリンタ及び液体吐出装置の製造方法に関し、例えばインクジェット方式のプリンタに適用して、隔壁の端面に十分な強度によりノズルシートを密着させて保持することができるようにする。

【解決手段】本発明は、ノズルシート8側に、隔壁5の端面との間の接着性の向上を図る接着改善層9を形成し、このノズルシート8を隔壁5の端面に配置する。

(もっと読む)

塗料供給装置及び塗料供給方法

【課題】チクソトロピーの大きな塗料を塗布する場合において、安定した塗料カーテンを形成することができ、効率の良い塗装が可能となる塗料供給装置を提供する。

【解決手段】上下に2つの塗料供給用ヘッドが設けられ、下方ヘッドBは、底部に塗料流下用のスリット2を有するとともに、上部に塗料回収口3を有するものであり、上方ヘッドAは、底部に塗料流下用のスリット1を少なくとも1つ以上有するものであり、上方ヘッドAのスリット1は、下方ヘッドBのスリット2よりもスリット幅が狭く設定されている。

(もっと読む)

液滴吐出装置、パネルの製造方法、画像表示装置および電子機器

【課題】有害な筋ムラのないパネルを製造することができる液滴吐出装置およびパネルの製造方法、並びに、有害な筋ムラのないパネルを備えた画像表示装置および電子機器を提供すること。

【解決手段】本発明の液滴吐出装置は、画素形成用の液状材料を液滴として吐出するノズル列を有する液滴吐出ヘッドが各色の液状材料ごとに複数個ずつ設置されたヘッドユニット103を有している。ヘッドユニット103は、同色の液状材料の液滴を吐出する複数の液滴吐出ヘッドがノズル列に直交する方向から見てそれらのノズル列がつながって長尺ノズル列として機能するように配置されてなるヘッド列を各色の液状材料についてそれぞれ有し、各色の液状材料についてのヘッド列により形成される複数の長尺ノズル列は、ノズル列に直交する方向から見て、ノズル列の継ぎ目の位置が各色のヘッド列間で一致しないようにして互いに重なって配置されている。

(もっと読む)

ダイヘッドの空気抜き方法およびダイコーター

【課題】低粘度塗工液を用いて基材の表面に高精度の均一薄膜塗工が可能で、しかもマニュホールド中の空気を速やかに抜く事が可能なため、塗布前の準備を速やかに行なえるエクストルージョン型のダイヘッド及びこれを用いるダイコーターを提供することが望まれていた。

【解決手段】基材に対してスリットから塗工液を塗出し、基材に塗工するエクストルージョン型のダイヘッドのスリット長さがスリット方向に均一で、マニュホールドの端の断面積が中心の断面積に対して大きく、端部に空気抜き穴を設けたダイヘッドにおいて、端部の空気抜き穴を交互に開放し、空気を抜いて塗工液を充填させることを特徴とするダイヘッドの空気抜き方法とそれによる空気抜きが可能なダイコーターを提供する。

(もっと読む)

液状材料塗布装置及び塗布方法

【課題】 塗布量が微量であっても、安定して液状材料を適量塗布することができ、簡易な操作で運転コストの低い液状材料塗布装置等を実現する。

【解決手段】 線状部材7と、線状部材に液状材料4を供給する液状材料供給手段20と、 線状部材に供給された液状材料を分断する液状材料分断手段30と、分断した液状材料を線状部材とともに塗布対象物まで移動させる液状材料移動手段とを備える液状材料塗布装置。液状材料供給手段によって線状部材に液状材料を供給し、液状材料分断手段によって線状部材に供給された液状材料を分断し、液状材料移動手段によって分断した液状材料を線状部材とともに塗布対象物まで移動させることにより、塗布対象物に液状材料を塗布する。液状材料分断手段は、各々V字状の凹部を有し、相対向して位置する一対の板状部9、10を互いに近接又は離間する方向に移動させて構成することができる。

(もっと読む)

溝付き振動板及び圧電層を有する圧電アクチュエータ、液体移送装置及びその製造方法

【課題】 低い製造コスト及び高い歩留まりを維持しつつ、振動板及び圧電層にクロストークを抑制する為の溝を形成することが可能な液体移送装置の製造方法を提供すること。

【解決手段】 本発明の液体移送装置の製造方法は、振動板30を流路ユニット2に接合したときに、この振動板30の流路ユニット2とは反対側の面において、圧力室14と重ならない領域に、圧力室14の縁に沿って延びる溝36を形成する溝形成工程と、振動板30の流路ユニット2と反対側の面に、圧電材料の粒子を堆積させることにより、圧電層31を形成する圧電層形成工程とを備えているため、クロストークを抑制する為の溝30,31を容易に形成することができ、さらに、圧電層31に欠けやクラックが生じにくくなる。

(もっと読む)

ダイヘッド及びこれを用いるダイコーター

【課題】低粘度塗工液を用いて基材の表面に高精度の均一薄膜塗工が可能で、しかもマニュホールド中の空気を速やかに抜く事が可能なため、塗布前の準備を速やかに行なえるエクストルージョン型のダイヘッド及びこれを用いるダイコーターを提供することが望まれていた。

【解決手段】基材に対してスリットから塗工液を塗出し、基材に塗工するエクストルージョン型のダイヘッドのスリット長さがスリット方向に均一で、マニュホールドの端の断面積が中心の断面積に対して大きく、端部に空気抜き穴を設けたダイヘッド及びこれを用いるダイコーターを提供する。

(もっと読む)

静電吸引型流体吐出方法及び静電吸引型流体吐出装置

【課題】 ノズル孔径の微細化と駆動電圧の低電圧化とを両立し、かつ吐出先基板での液滴飛散を抑制して鮮明な微細パターンを形成できるようにする。

【解決手段】 静電吸引型流体吐出装置は、ノズル11と絶縁性基板16との間に電源14から駆動電圧を印加して、ノズル11内に供給された吐出流体15に電荷を供給し、この吐出流体15をノズル孔から絶縁性基板16に吐出させる。ノズル11の孔径はφ0.01μm〜φ25μmであり、電源14は、駆動電圧として、正負両極性に反転する両極性電圧であり、両極性電圧の印加時間と印加電圧値との積を極性毎に任意に変更し出力する。

(もっと読む)

液滴吐出装置

【課題】 ノズルから組成物を吐出する際に、組成物の乾燥や固化等による吐出不良を起こさないノズルを有する液滴吐出装置の提供を課題とする。

【解決手段】 組成物を吐出するノズル孔を備えたノズル部と、組成物をノズル孔から吐出させるための加圧手段と、ノズル部の底面に組成物を供給する手段とを有し、ノズル部の底面に親液処理を施す。ノズル部の底面に組成物を供給する手段としては、例えば組成物が流れることが可能な流路をノズル部に設け、当該流路を介して組成物を流すことにより、ノズル部の底面に組成物を供給する。

(もっと読む)

ウェット処理装置

【課題】 超音波を用いることなく、高粘度流体の吸い込みも容易で、残渣の取り残しをなくした洗浄ノズルを備えたウェット処理装置を提供する。

【解決手段】 被洗浄物8の表面に近接して配設され、外部から供給される洗浄用流体9を被洗浄物8の表面に帯状に吐出するためのスリット状の吐出口10を有する供給口2と、吐出口10から吐出された洗浄用流体9を排出する排出口3を有する洗浄ユニット11を備え、吐出口10の断面積が外部から供給される洗浄用流体9の供給口受け口部の開口断面積に対し、洗浄用流体9を被洗浄物8の表面に向けて吐出するための先端部が1を越える正数分の1倍の開口断面積を有してなる洗浄ユニットを被洗浄物8の移動方向に対して直交する方向に配置した。

(もっと読む)

流体吐出装置および流体吐出方法

【課題】 ノズル孔径の微細化を図るとともに、高速吐出が可能で、長時間目詰まりなく安定して一定濃度の吐出液を吐出できる流体吐出方法を提供する。

【解決手段】 ノズル4内のインク2に対して静電界を印加するための静電界印加用電極9と、記録媒体8に電圧を印加する対向電極7とを備え、インク2と記録媒体8との間に発生する電界により、インク2をインク吐出孔4bから記録媒体8に吐出させる静電吸引型流体吐出装置において、ノズル4(ノズル吐出孔4b)の孔径をφ0.01μm〜φ25μmとするとともに、インク2として導電率が10−7(S/m)以上のものを使用し、静電界印加用電極9に印加される駆動電圧として正負両極性に反転する両極性電圧を使用する。

(もっと読む)

液滴吐出ヘッド、液滴吐出装置及び液滴吐出ヘッドの製造方法

【課題】液滴吐出ヘッドの静電アクチュエータを構成する振動板と個別電極との間のギャ

ップの封止を絶縁膜を利用して行い、その小型化、低コスト化を図る。

【解決手段】一方の面にノズル32に連通する流路及び振動板12が形成され他方の面に

絶縁膜16が形成された第1基板1と、第1基板1に接合され振動板12とギャップ17

を介して対向する個別電極23が配線された第2基板2とを備え、絶縁膜16の振動板1

2に対応した部分が他の部分より薄くされた凹部16aとして形成されており、個別電極

23は第2基板2の基材内に埋め込まれていて個別電極23の表面と第2基板2の基材表

面とが同一面を構成しており、ギャップ17が絶縁膜16の凹部16aと第2基板2とに

より構成されて封止状態とされている液滴吐出ヘッド。

(もっと読む)

塗布方法及び装置

【課題】塗り付け開始時の厚塗りそのものを減少し、且つ、塗布開始時に塗布ビードを確実に形成できる塗布方法及び装置を提供する。

【解決手段】スライドビードコータ84のスライド面86上に、曲板状のガイド部材100を設置する。ガイド部材100は、リップ94の延長上の点Oを中心として円弧状に形成され、ガイド部材100の下流側端部100Bは、リップ94の上に配置される。スライド面86上を流下する塗布液88は、ガイド部材100のガイド面100Aによってガイドされて集液され、液盛り上がり部96を形成する。これにより、塗布液88の架橋点が形成され、塗布が開始される。

(もっと読む)

溶融金属吐出装置

【課題】半田滴が酸化されることを不活性ガスの供給によって防止しつつも、着弾位置の精度を従来よりも向上し得る溶融金属吐出装置を得る。

【解決手段】ノズルプレート4は、平板状のプレート部42と、プレート部42の底面の中央部から下方に向けて先細り状に突出した突出部41とを有している。突出部41の下端には、半田滴8が滴下される吐出口5が規定されている。供給パイプ20から供給された窒素ガスは、突出部41の側面で受け止められた後、半田滴8の吐出方向(即ち下方)に向きを変えて噴出される。従って、半田滴8の吐出方向が窒素ガスによって曲げられてしまう事態を回避でき、吐出口5から滴下された半田滴8が酸化されることを防止しつつも、半田滴8の着弾位置の精度を向上することが可能となる。

(もっと読む)

ディスペンサ及び欠陥修正方法

【課題】 吐出対象物の欠陥部への吐出材の充填を可能にしようとするディスペンサ及び欠陥修正方法を提供する。

【解決手段】 カラーフィルタ基板の欠陥部を修正するためのカラー紫外線硬化樹脂4を収容する容器1と、該容器1の先端に取り付けられ前記カラー紫外線硬化樹脂4を前記欠陥部に吐出させる吐出針2と、前記容器1内のカラー紫外線硬化樹脂4に正圧を付与して該カラー紫外線硬化樹脂4を前記吐出針2から吐出させる吐出制御手段3とを備えるディスペンサであって、前記吐出針2は、加熱軟化させたガラスパイプを引き伸ばして針先を針本体部よりも細い形状に形成したものである。

(もっと読む)

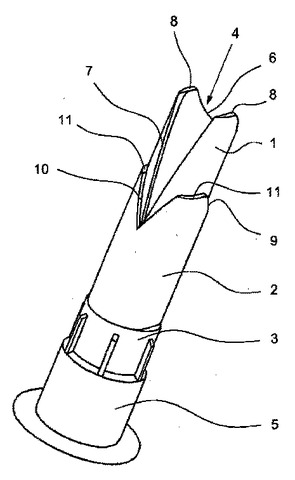

流動性物質の放出ノズル

【課題】

迅速に且つ資源慎重にそれぞれの挿入目的のために最適化されて準備できるノズルを提供すること。

【解決手段】

自動車用の窓ガラスを嵌め込む流動性物質、特に液状或いはペースト状合成樹脂及び密封材料又はそのいずれか一方の放出用ノズルは、物質の放出用の出口(4)をもつノズル先端(1)を有し、そのノズル先端開口(6、7、8)が少なくとも一部分で実質的に三角形或いはV字状プロフィール(7)をもつノズル方向の長手延長部を有し、出口の開口幾何学を変更する制御可能な制御要素(2)を備えることを特徴とする。  (もっと読む)

(もっと読む)

801 - 820 / 860

[ Back to top ]