Fターム[4F072AC02]の内容

強化プラスチック材料 (49,419) | 繊維、基材の前処理(←処理剤) (1,205) | 物理的処理(←熱処理、エネルギー線処理) (232) | 集合性処理(←密度調整、ニードリング、解繊) (124)

Fターム[4F072AC02]に分類される特許

101 - 120 / 124

プリプレグおよび繊維強化複合材料

【課題】

硬化温度が180℃であっても、十分な引張強度が発現する強化繊維複合材料ならびにその前駆体であるプリプレグを提供する。

【解決手段】

炭素繊維とマトリックス樹脂からなるプリプレグにおいて、180℃の温度で4時間成形して得られた一方向強化材の引張強度のVf60%換算値が3600MPa以上であり、かつ該一方向強化材の引張弾性率のVf60%換算値が180GPa以上であることを特徴とするプリプレグ。

(もっと読む)

複合材料

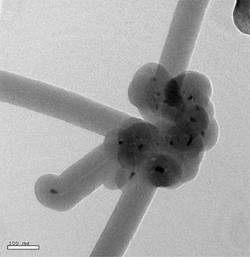

【課題】微細炭素繊維が有する特異な性質を最大限に利用した新規な複合材料を提供すること。

【解決手段】外径15〜100nmの炭素繊維から構成される3次元ネットワーク状を呈しており、前記炭素繊維が複数延出する態様で、当該炭素繊維を互いに結合する粒状部を有しており、かつ、当該粒状部は前記炭素繊維の成長過程において形成されてなる炭素繊維構造体を、炭素により3次元に接合させることにより形成される骨格構造体を有し、当該骨格構造体の内部に形成される空隙部には樹脂、ゴム、金属、またはカーボン系材料が含浸された、複合材料とする。

(もっと読む)

複合シート、基板および電子デバイス

【課題】 本発明の目的は、高度な平坦性の要求を満足することができる複合シート、基板およびそれを用いた電子デバイスを提供することにある。

【解決手段】 本発明の複合シートは、緯糸と経糸とで構成されるガラス織布に熱硬化性樹脂を含む樹脂材料を担持してなる複合シートであって、前記ガラス織布の40mm×40mmの領域における光線透過率の分布がほぼ均一であることを特徴とする。また、本発明の基板は、上記に記載の複合シートを備えることを特徴とする。また、本発明の電子デバイスは、上記に記載の基板を備えることを特徴とする。

(もっと読む)

樹脂組成物

【課題】光硬化性樹脂中における強化繊維の分散性を高め、かつ両者間の接着性を高めた樹脂成形品を提供する。

【解決手段】セルロース系繊維3としてフィブリル化した竹繊維(竹セルロースミクロフィブリル)を光硬化性樹脂2に配合する。竹セルロースミクロフィブリルが光硬化性樹脂2中に均一に分散した状態の樹脂組成物7に光照射手段6から光を照射し、被照射領域8の光硬化性樹脂2を硬化させる。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープ及びその製造方法

【課題】テープを材料に用いた炭素繊維強化熱可塑性樹脂(CFRTP)成型物が高い曲げ強度を示す広幅扁平形状の炭素繊維強化熱可塑性樹脂テープを製造する方法を提供する。

【解決手段】内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を130μm以下にし、下流側スリットノズル12の下流にテープ冷却手段64、66を設けた構成の装置を用いて製造する。

(もっと読む)

長繊維樹脂成形体、並びに、長繊維樹脂成形体の製造方法

【課題】 樹脂成形体の強度低下がほとんどなく、制振性に優れる長繊維樹脂成形体を提供する。

【解決手段】 本発明の長繊維樹脂成形体1は、樹脂部10と、長繊維である繊維部11とを有しており、樹脂部10が繊維部11によって補強されている。また、長繊維樹脂成形体1はゲル状樹脂12を有しており、ゲル状樹脂12は、繊維部11と樹脂部10との間に介在している。そのため、ゲル状樹脂12によって振動を減衰させることができ、長繊維樹脂成形体1の制振性は優れている。

(もっと読む)

薄層補強材

【課題】 薄くて軽量で、且つ、可撓特性を有する被補強基体を、その厚みや重さ、可撓性などの特徴を保ちつつ、機械的特性(引っ張り強度、引裂き強さ等)を向上させる薄層補強材を提供する。

【解決手段】 薄層補強材10は、1000本当たりの幅が1.3mm以上になるように開繊拡幅された強化繊維単糸の束1が、接着性樹脂11で含浸されたテープ状体からなる薄層の補強テープであり、該補強テープ10を、補強対象である被補強基体20に貼り合わせることで、該被補強基体20の前記機械的特性を補強する。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料の製造方法及び製造装置

【課題】 樹脂含浸性が高く生産性に優れた長繊維強化熱可塑性樹脂成形材料の製造方法を提供すること。

【解決手段】 連続した強化繊維束を含浸ダイに導入し、溶融した熱可塑性樹脂中に浸漬させて、ノズルから引き抜く繊維強化熱可塑性樹脂成形材料の製造方法であって、強化繊維束を、該強化繊維束の引き抜き方向と順方向に熱風が流れている予熱室を通過させて予熱処理したのち、含浸ダイへ導入させる。熱風は、温度が(熱可塑性樹脂の溶融温度−100)〜(熱可塑性樹脂の溶融温度+10)℃であり、風速は10〜120m/minであり、風量は1〜8m3/minであることが好ましい。

(もっと読む)

成形用複合材及びそれを用いた成形体

【課題】 加熱加圧成形によっても3次元形状に加工が容易な成形用複合材を提供し、成形形状の制約が少なく、かつ耐衝撃性に優れた成形体を提供する

【解決手段】 少なくとも一部に引張強度が20cN/dtex以上の有機繊維を含む有機繊維糸条を長手方向に並行に配列した層と、少なくとも一部に引張強度が20cN/dtex以上の有機繊維を含む有機繊維糸条が前記層の有機繊維糸条の配列方向に直交した方向に並行に配列した層とを含む複数の有機繊維層をステッチ糸で一体化した多層多軸ステッチ布帛に、合成樹脂が付与されてなることを特徴とする成形用複合材及び該成形用複合材が複数枚重ね合わせられ、加熱加圧成形されてなることを特徴とする成形体。

(もっと読む)

内装材及び成形材料の製造方法

【課題】本発明の課題は、剛性の高い内装材とすることのできる成形材料を提供することである。

【解決手段】疎水性繊維99.5〜50重量%と親水性繊維0.5 〜50重量%とを含む混合繊維集合体に熱硬化性合成樹脂を含浸せしめた成形材料中の熱硬化性合成樹脂を硬化してなる基材32と、該基材の表面に貼着されている表皮材33とからなり、該基材と該表皮材とは、接着面に点状に散在されている接着剤層34Aによって接着されているものを内装材とする。

(もっと読む)

熱可塑性長繊維複合材、その製造方法、およびそれから得られた製品

成形品に使用した場合、改善された表面抵抗率および/または衝撃強さが得られる導電性長繊維複合材である。この複合材は、熱可塑性樹脂、炭素長繊維、およびガラス長繊維を含み、前記炭素長繊維および前記ガラス長繊維が、約2mmを超えるかまたはそれと等しい長さを有し、前記導電性長繊維複合材が、製品に成形した場合、約108Ω/cm2未満またはそれと等しい表面抵抗率、および約10kJ/m2を超えるかまたはそれと等しいノッチ付アイゾッド衝撃強さを示す。 (もっと読む)

プリプレグ及び積層体

【課題】 比誘電率及び誘電正接の値が低く、かつ軽量であり、かつ吸湿等による耐熱性や電気絶縁性の悪化の小さい積層板及びそれを与えるプリプレグを提供する。

【解決手段】 ガラス転移温度が70℃以上であり、環状オレフィンの単量体単位を40モル%以上含有する環状オレフィン重合体からなる繊維、からなる不織布に、熱硬化性樹脂を含浸させてなるプリプレグ、及びこれを複数枚重ねて熱硬化してなる積層体。繊維は、温度23℃、湿度60%において80MPaの張力で引っ張った際の1時間経過時の長さ変化量が、該張力で引っ張る前の長さに対して5〜500%であるものが好ましい。

(もっと読む)

炭素繊維強化プラスチック製管状体及びその製造方法

【課題】 特に斜め方向に炭素繊維糸を配列したプリプレグを巻回積層して管状体を成形する場合において、従来よりも裁断作業量・材料ロスを軽減し、簡便で正確な角度設定を可能とする、炭素繊維強化プラスチック製管状体及びその製造方法の提供。

【解決手段】 複数の炭素繊維強化プラスチック層を積層してなる管状体であって、管状体軸方向に対して+α°、−α°、及び0°の配向角度で引き揃えた炭素繊維糸を、それぞれ上下に交錯させることなく積層して形成した多層積層プリプレグを含んで構成する。

(もっと読む)

シートモールディングコンパウンドで使うポリマー/WUCSマット

強化繊維の束と結合材料とで形成されたモールディングマット(295)の製造方法を提供する。強化繊維は、好ましくはウェットユースのチョップドストランドガラス繊維(WUCS)である。結合材料は、強化繊維より低い融点を有するいずれの熱硬化性材料でもよい。ウェットユースのチョップドストランドガラス繊維を部分的に広げ、かつ結合繊維をフィラメント化し、強化繊維と結合繊維をブレンドし、強化繊維と結合繊維をシートに形成し、かつシートを結合することによって、モールディングマットを形成することができる。結合工程の際、結合繊維の融点より高いが、ガラス繊維の融点より低い温度にシートを加熱する。このようにして形成されたモールディングマットをシートモールディングコンパウンド中の強化材料として使用することができる。 (もっと読む)

硬化性樹脂組成物

【課題】反応性が適度で硬化速度および可使時間のバランスに優れ、かつ、硬化物の柔軟性および強度特性に優れ、更に、航空機用部材等に好適に用いることができる硬化性樹脂組成物の提供。

【解決手段】ウレタンプレポリマーと、エポキシ基含有化合物と、芳香族アミン化合物とを含有する硬化性樹脂組成物であって、前記ウレタンプレポリマーのイソシアネート基が、芳香環に含まれない第二級または第三級炭素原子に結合している、硬化性樹脂組成物。

(もっと読む)

植物系天然繊維収束体および植物系天然繊維収束体を用いた複合樹脂

【課題】植物系天然繊維を収束処理することで嵩高さを解消し、複合化に際して取り扱いを容易にする植物系天然繊維収束体を提供すること。

【解決手段】植物系天然繊維を引き揃えた状態で収束を保持するようにバインダー樹脂で固めた後、ペレット状に切断した植物系天然繊維収束体。

【効果】本発明により、複合作業性の良好な植物系天然繊維収束体を得ることが出来、これを各種樹脂と複合化することにより植物系天然繊維強化複合材料を容易に得ることが出来る。

(もっと読む)

熱可塑性樹脂成形体及びその製造方法

【課題】低伸縮性及び耐衝撃性に優れ、製造時に廃材の発生が少なく、製造工程が煩雑にならない熱可塑性樹脂成形体を提供する。

【解決手段】熱可塑性樹脂成形体は、塩化ビニル系樹脂80〜95体積%に対して、ガラス繊維を20〜5体積%含有し、前記ガラス繊維はフィラメント状であって成形体の長手方向に沿って配列されており、押出成形時の流れ方向の線膨張係数が2.0×10−5〜4.0×10−5(1/℃)である。成形体は、塩化ビニル系樹脂をクロスヘッドダイ15を備えた押出機14で押出成形するとともに、塩化ビニル系樹脂を溶剤又は可塑剤に溶解した溶液をフィラメント状のガラス繊維束Fに含浸させた後、そのガラス繊維束Fをクロスヘッドダイ15へ送り込み、押出機14からクロスヘッドダイ15に供給される溶融樹脂と共に押し出すことで製造される。

(もっと読む)

繊維強化複合材料

【課題】温度条件や波長等に影響を受けることなく、常に高い透明性が維持され、かつ、繊維とマトリクス材料との複合化により様々な機能性が付与された繊維強化複合材料を提供する。

【解決手段】繊維集合体と、該繊維集合体に含浸されたマトリクス材料とを備える繊維強化複合材料であって、該繊維集合体の走査電子顕微鏡画像を二値化して得た二値画像から作製した一方向ランレングス画像を統計解析して得られる、該繊維集合体の空孔領域に相当する明所領域の線分長さをLとしたとき、L≧4.5μmの線分の合計長さが、全解析長さの30%以下である繊維強化複合材料。≧4.5μmRL割合が30%以下という、ナノサイズの微細繊維が極めて微細かつ緻密なネットワークを形成した三次元交叉構造体よりなる繊維集合体にマトリクス材料を含浸させたものである。

(もっと読む)

ジグザグ形状の繊維強化樹脂成形品及びその製造法

【課題】引抜き成形によってジグザグ形状の繊維強化樹脂成形品を製造し、得られた成形品を用いた複合補強部材を得る。

【解決手段】強化繊維束に熱硬化性樹脂を含浸させ、賦形ノズルを通して引抜き、硬化域に引抜き方向に沿って複数本のピンを所定間隔を置いて2列に整列させ、該2列のピンが相互にジグザグとなるように配列して2列のピンを移動させ、賦形ノズルを2列のピンと相対的に引抜き方向に直交する方向に往復動させて強化繊維束を含む熱硬化性樹脂を2列のピンに交互に掛けて硬化させてジグザグ形状の引抜き成形体を製造する。

(もっと読む)

電気絶縁用基材とその製造方法、および同基材を用いたプリプレグとプリント配線用基板

【課題】本発明は、高機能電子機器の部品実装に必須な、誘電率および誘電正接が小さく、寸法安定性と熱的な安定性を有し、かつ、低吸湿性、低熱膨張係数を示す電気絶縁用基材、およびそれを用いたプリプレグおよびプリント配線用基板を提供する。

【解決手段】ポリパラフェニレンベンゾビスオキサゾール繊維およびポリパラフェニレンベンゾビスオキサゾールパルプと、バインダーとしてのエポキシ樹脂を含有することを特徴とする電気絶縁用基材である。

(もっと読む)

101 - 120 / 124

[ Back to top ]