Fターム[4F072AH05]の内容

強化プラスチック材料 (49,419) | 予備成形品の製造 (4,741) | 予備成形品製造のための含浸時の樹脂の形態 (1,760) | 粉末、ペレット (156)

Fターム[4F072AH05]に分類される特許

101 - 120 / 156

リサイクルに適した繊維強化材料、及び、リサイクルに適した繊維強化成形品

【課題】例えば自動車用コネクタや接続箱等の成形に用いることができ、その成形時に発生するランナーやミスショット品、あるいは、不要になった後回収された上記自動車用コネクタや接続箱等を再度ペレット化し、新たな成形品を成形した場合にも、強度の低下のほとんどない、リサイクルに適した繊維強化材料を提供する。

【解決手段】樹脂マトリックス内に、熱可塑性樹脂が含浸された植物繊維が分散されてなるリサイクルに適した繊維強化材料。

(もっと読む)

複合材料の製造方法、複合材料、炭素繊維複合材料の製造方法及び炭素繊維複合材料

【課題】カーボンナノファイバーを用いた、複合材料の製造方法、複合材料、炭素繊維複合材料の製造方法及び炭素繊維複合材料を提供する。

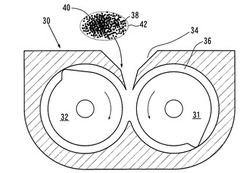

【解決手段】本発明の炭素繊維複合材料の製造方法は、粒子状の超高分子量ポリエチレン40とカーボンナノファイバー38とを、第1の温度に設定した密閉式混練機30内に投入し、剪断力によって混練する。こうして、粒子状の超高分子量ポリエチレン40にカーボンナノファイバー38が入り込んだ粒子状の複合材料を得る。第1の温度は、超高分子量ポリエチレン40の融解温度以上流動開始温度未満である。

(もっと読む)

繊維強化ポリマー複合物製造用の強化繊維束

短切断の合成またはセルロースに基く天然の強化繊維が通常の容量測定または重量測定による秤量装置を用いる単軸または二軸スクリュー押出し機或いはダブルアームドバッチ式混合機で行われるような混練り工程に均一に供給される形でポリマー複合物のために提供される。本強化繊維は、混練り工程に供給したときにマトリックス樹脂中に分散し、均一に分布するようになる。また本強化繊維は、繊維を被覆し且つ各切断繊維束内に一時的繊維間結合を形成する仕上げ組成物を有する切断繊維束の形で提供される。この仕上げ組成物は、切断繊維束が容量低下または重量低下によるスクリュー供給機装置により混練り工程に均一に供給できるように繊維間付着性を提供する。混練り工程での混合時には、一時的結合が壊れ、切断繊維束が別々の個々の繊維に崩壊し、マトリックスポリマー中に分散する。短切断強化繊維の製造法も提供される。 (もっと読む)

モールド整流子用フェノール樹脂成形材料及びモールド整流子

【課題】異常運転等によりモータが高回転で長時間駆動するような事態が生じても突然の破壊によりモータの運転が不可能になるようなことを防止することができるようなモールド整流子を得るために使用できるモールド整流子用フェノール樹脂成形材料を提供する。

【解決手段】フェノール樹脂、ガラス繊維及びエラストマー成分を含有する。前記エラストマー成分が、アクリロニトリル含有量が36%以上のアクリロニトリルブタジエンゴムである。

(もっと読む)

繊維強化熱可塑性樹脂組成物の製造装置およびその製造方法

【課題】繊維状強化材をフィードホッパーへ供給するに際し、繊維状強化材がフィードホッパーの内壁へ衝突し解繊物が発生するのを抑制し、フィードホッパー内壁へ解繊物や樹脂成分が付着、蓄積しブリッジ現象を起こしたり、付着物の塊が落下したりすることなく、原料を混練装置へ安定して供給することができる、繊維強化熱可塑性樹脂組成物の製造装置およびその製造方法を提供することにある。

【解決手段】繊維状強化材供給口、熱可塑性樹脂成分供給口および混練装置への材料投入口を備え、さらに、繊維状強化材供給口には、投入された繊維状強化材を混練装置への材料投入口方向に向かってガイドする繊維状強化材供給ガイドを設けてなることを特徴とする、繊維強化熱可塑性樹脂組成物製造用のフィードホッパー。

(もっと読む)

長繊維強化ポリアミド樹脂組成物

【課題】ペレット内からガラス繊維の抜け落ちが少なく、取り扱い性、成形性に優れ、かつ長繊維強化材料としての機械的強度、耐熱性などの優位性をも併せ持つ長繊維強化ポリアミド樹脂材料の提供。

【解決手段】(A)脂肪族結晶性ポリアミド樹脂、(B)非晶性ポリアミド樹脂および/またはTc2が185℃以下の半芳香族結晶性ポリアミド樹脂および(C)ガラス長繊維を含有する長繊維強化ポリアミド樹脂組成物であって、前記(A)脂肪族結晶性ポリアミド樹脂のメルトマスフローレイト(MFR:JIS K7210に準拠)が70g/10分以上であることを特徴とする長繊維強化ポリアミド樹脂組成物であり、(A)成分が20〜85重量%、(B)成分が1〜25重量%および(C)成分が20〜75重量%であることが好ましい。

(もっと読む)

着色長繊維強化ペレットおよびこれを用いて製造された着色樹脂成形品

本発明は、熱可塑性高分子樹脂、長さが約5mm以上50mm以下である繊維強化材、および顔料を含む着色長繊維強化ペレットであって、熱可塑性高分子樹脂は温度約230℃、約2.16kg荷重におけるメルトインデックス(MI)が約0.1g/10min以上80g/10min以下であり、顔料の表面硬度は約5以下である着色長繊維強化ペレットを提供する。 (もっと読む)

リグニン含有ミクロフィブリル化植物繊維及びその製造方法

【課題】表面に水酸基が多く存在し微小かつ比表面積が大きいため水系で扱いづらかったミクロフィブリル化セルロースの改良。

【解決手段】リグニンが除去されていない或いはリグニンの一部が除去されたパルプ、例えばセルロース重量に対して2〜70重量%程度のリグニンを含有するパルプを、必要に応じて蒸し、機械的に解繊処理することによって、リグニン及びヘミセルロースを含有し、水系で扱いやすいミクロフィブリル化植物繊維が得られ、該植物繊維の成形体、該植物繊維を配合した繊維強化樹脂を提供できる。該植物繊維は、セルロースミクロフィブリル及び/又はセルロースミクロフィブリル束の周囲がヘミセルロース、リグニンの順で被覆された構造と推定される。

【効果】該ミクロフィブリル化植物繊維は水系で扱いやすく、樹脂とのなじみが良く、分解温度が従来のミクロフィブリル化セルロースより高く熱安定性に優れる。

(もっと読む)

ガラス繊維用集束剤、ガラス繊維、ガラス繊維の製造方法及びガラス繊維強化熱可塑性樹脂

【課題】熱可塑性樹脂の弱点を克服し、その機械的な性能をより一層向上させることを可能とするガラス繊維強化熱可塑性樹脂と、これに使用されるガラス繊維、さらにガラス繊維に使用されるガラス繊維用集束剤、これを使用するガラス繊維の製造方法を提供する。

【解決手段】本発明のガラス繊維用集束剤は、皮膜形成剤、アルデヒド捕捉剤及びシランカップリング剤を含有する。また本発明のガラス繊維は、上記本発明のガラス繊維用集束剤により表面処理されたガラス繊維であって、チョップドストランドに付着したガラス繊維用集束剤の質量が表面処理を行っていないガラス繊維の質量に対する付着率が、質量百分率表示で0.1%から5.0%の範囲内にある。また本発明のガラス繊維の製造方法は、ブッシングより連続的に引き出したガラスフィラメントの表面に、上記本発明のガラス繊維用集束剤を塗布する。さらに本発明のガラス繊維強化熱可塑性樹脂は、補強材として上記本発明のガラス繊維チョップドストランドを用いたものである。

(もっと読む)

セルロース繊維含有熱可塑性樹脂組成物の製造方法

【課題】 解繊されたセルロース繊維を含有するものが得られるセルロース繊維含有熱可塑性樹脂組成物の製造方法の提供。

【解決手段】 セルロース繊維集合体を解繊機により解繊して、綿状のセルロース繊維を得る工程、攪拌手段として回転羽根を有するミキサーに、前記綿状のセルロース繊維と熱可塑性樹脂を入れて攪拌し、発生した摩擦熱により前記熱可塑性樹脂を溶融させて、セルロース繊維に前記熱可塑性樹脂が付着した混合物を得る工程、前記混合物を冷却しながら攪拌する工程を有するセルロース繊維含有熱可塑性樹脂組成物の製造方法。

(もっと読む)

セルロース繊維含有熱可塑性樹脂組成物の製造方法

【課題】 解繊されたセルロース繊維を含有するものが得られるセルロース繊維含有熱可塑性樹脂組成物の製造方法の提供。

【解決手段】 攪拌手段として回転羽根を有するミキサー中にセルロース繊維集合体を入れ、高速攪拌することにより、前記セルロース繊維集合体を解繊するとき、前記セルロース繊維集合体として棒状のパルプシートを用い、ミキサーの羽根とのなす角度が45°〜90°の範囲になるようにして、前記棒状のパルプシートと前記羽根を接触させて解繊する工程、前記ミキサー内に熱可塑性樹脂を入れた後に攪拌することで、発生した摩擦熱により前記熱可塑性樹脂を溶融させて、解繊されたセルロース繊維に前記熱可塑性樹脂が付着した混合物を得る工程、前記混合物を冷却しながら低速攪拌する工程を有するセルロース繊維含有熱可塑性樹脂組成物の製造方法。

(もっと読む)

強化樹脂組成物

【課題】環境負荷の軽減を図り、繊維状フィラーの損傷や特性の低下を起こすことなく、マトリックス樹脂との濡れ性を向上させ、繊維状フィラーをマトリックス樹脂中に均一に分散させ、更に、マトリックス樹脂との密着性を向上させ、優れた機械的強度、耐熱性、耐久性、難燃性を有する成形体を得ることができる強化樹脂組成物を提供すること。

【解決手段】繊維状フィラーとマトリックス樹脂とを含有する強化樹脂組成物であって、繊維状フィラーの表面官能基と少なくとも部分的に結合し、且つ、マトリックス樹脂と少なくとも部分的に結合する低分子量の生分解性有機化合物を含む。

(もっと読む)

強化領域及び非強化領域を有する物品を製作する方法

少なくとも1つの強化領域及び少なくとも1つの非強化領域を有する物品を製作する方法は、材料を準備するステップと、材料の一部分に対して強化剤を施工するステップと、材料を成形してプリフォームを製作するステップと、プリフォームに対して非強化樹脂を施工するステップと、非強化樹脂を施工したプリフォームを硬化させて、少なくとも1つの強化領域及び少なくとも1つの非強化領域を生成し、該強化領域が少なくとも約1.0MPa−m1/2の破壊靭性を有する強化樹脂を含むようにするステップとを含む。 (もっと読む)

プリフォームの製造方法

【課題】マトリックス樹脂の注入成形時に樹脂の含浸性に優れ、かつ、力学特性および計量化効果を高く発現し、品質が安定したFRPを高い生産性で得られるプリフォームの提供。

【解決手段】少なくとも次の工程(A)〜(D)を経て製造することを特徴とするプリフォーム11の製造方法。(A)少なくとも強化繊維糸条によって形成され、その少なくとも一方の表面に、強化布帛以外のガラス転移点が100℃以上の熱可塑性樹脂を主成分とし、熱硬化性樹脂を副成分として、そのガラス転移点が100℃未満の樹脂材料13を予め接着している強化布帛12を、プリフォーム型に複数枚積層する積層工程、(B)積層体をプリフォーム型内に配置する配置工程、(C)積層体を加熱および加圧する加熱工程、(D)積層体を冷却する冷却工程。

(もっと読む)

繊維成形体及びその製造方法

【課題】植物由来の樹脂を用いることで石油依存度の低減化を図ると共に、エネルギーコストの低減も可能な繊維成形体とその製造方法を提供する。

【解決手段】粉状フェノール化リグニンに液状硬化剤を練り込んで粘土状のフェノール化リグニン樹脂とする。次いで、粘土状のフェノール化リグニン樹脂をシート状にし、繊維シートに積層したうえで非加熱プレスしてプリプレグとする。最後に、当該プリプレグをホットプレスにて所定形状に本成形することで、フェノール化リグニンをバインダとした繊維成形体を得る。

(もっと読む)

繊維強化複合材料用プリプレグおよび繊維強化複合材料

【課題】

高い難燃性を有し、かつ、取り扱い性に優れた繊維強化複合材料用プリプレグ、およびそれから得られる繊維強化複合材料を提供する。

【解決手段】

難燃性マトリックス樹脂、ガラス転移温度が25℃以下のマトリックス樹脂および強化繊維からなり、少なくとも一方の表面に難燃性マトリックス樹脂が偏在している複合材料用プリプレグであって、難燃性マトリックス樹脂には、芳香環含有量が50重量%以上の熱硬化性樹脂または難燃剤で難燃化した熱硬化性樹脂が用いられる。

(もっと読む)

炭素繊維補強熱可塑性樹脂複合材料

【課題】適切な熱伝導率を有し、熱可塑性樹脂との成形体中に占める炭素繊維含有率を高めることができる炭素繊維強化材を提供すること。

【解決手段】ピッチ系炭素繊維からなる平均繊維径が5〜15μm、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が10〜100μm、アスペクト比が1乃至20である短繊維Aと、ピッチ系炭素繊維からなる平均繊維径が5〜15μmであり、繊維径に対する繊維径分布の比が5〜15%、平均繊維長が0.1〜1mmである短繊維Bとを重量比1対99乃至99対1の比率で混合してなる炭素繊維集合体であって、該炭素繊維集合体の六角網面の成長方向に由来する結晶子サイズは10nm以上であることを特徴とするピッチ系炭素繊維集合体に熱可塑性樹脂を含浸させて得られる炭素繊維強化複合材料。

(もっと読む)

繊維強化熱可塑性樹脂成形品

【課題】特定の扁平断面形状を有する強化繊維を含み、その強化繊維の繊維長分布が長繊維側にシフトした、機械的強度、耐熱性、反り性、表面外観に優れた繊維強化熱可塑性樹脂成形品を提供する。

【解決手段】 (A)熱可塑性樹脂70〜35重量%、(B)断面が下記式による扁平率2.3以上の扁平形状である強化繊維30〜65重量%を含む熱可塑性樹脂組成物からなる成形品において、成形品中の強化繊維の重量平均繊維長が1mm以上であることを特徴とする繊維強化熱可塑性樹脂成形品。

扁平率=強化繊維長径(a)/強化繊維短径(b)

(もっと読む)

部品のメタライズ方法

本発明は、熱可塑性組成物を含むポリエステルである第1材料から構成される第1部分と熱可塑性組成物を含むポリアミドから構成される第2部分とを含む部品をメタライズする方法であって、メタライズシード層を適用し、部品を識別可能なエッチング液に露出し、その後、メタライズ環境に露出する方法に関する。本発明はまた、前記方法により得ることができる、メタライズされた部品に関する。 (もっと読む)

耐衝撃性に優れた有機繊維補強樹脂成型品

【課題】耐衝撃性と強度バランス及び外観品位に優れ、軽量で且つサーマルリサイクルが容易な車両、建築・土木、機械部品、電子部品などに好適である氷点下で使用する有機繊維補強樹脂成型品を提供する。

【解決手段】有機繊維補強樹脂ペレットを繊維重量比3%以上用いた成型品であって、ISO179に準じた−30℃環境下のシャルピー衝撃値が23℃常温時のシャルピー衝撃値の45%以上であり、23℃常温時のシャルピー衝撃値が3.0kJ/m2以上である有機繊維補強樹脂成型品。

(もっと読む)

101 - 120 / 156

[ Back to top ]