Fターム[4F202AB02]の内容

プラスチック等の成形用の型 (108,678) | 添加剤・配合剤 (1,987) | 機能を特定したもの (1,400) | 発泡剤・膨張剤 (448)

Fターム[4F202AB02]に分類される特許

141 - 160 / 448

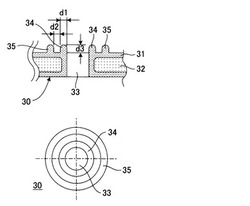

発泡樹脂成形品の接合構造

【課題】樹脂成形品と発泡樹脂成形品をボスの締結加工により接合一体化する際、発泡樹脂成形品の締結位置を安定化させることで組み付け精度を向上させる。

【解決手段】トリムアッパー(樹脂成形品)20とトリムロア(発泡樹脂成形品)30とを接合一体化してラゲージサイドトリム10を組み付ける。上記トリムロア30の取付孔33の周縁に複数の環状リブ34,35を突設し、トリムアッパー20における溶着用ボス21周囲の補強リブ22面に複数の環状リブ34,35を突当てる支持構造を採用することにより、トリムアッパー20とトリムロア30の締結位置を安定化させ、トリムアッパー20とトリムロア30との組み付け精度を高める。

(もっと読む)

射出発泡成形用金型

【課題】 射出発泡成形によって厚み方向に貫通した貫通孔を有する発泡樹脂成形品を製造する際に、上記貫通孔が全長に亘って同一径であってスキン層により被覆された孔となるように成形することができる射出発泡成形用金型を提供する。

【解決手段】 固定金型1と可動金型2との対向面におけるいずれか一方に駒部材収容穴5を設けて、この駒部材収容穴5に、頭部4aとこの頭部4aの先端面中央部に突設され且つ成形品Aの厚みに等しい長さを有する棒状体4bとからなる駒部材4の該頭部4aを摺動自在に内装すると共にこの頭部4aの基端面をコイルスプリング6により常時押圧してあり、型締め後に発泡性溶融樹脂を充填してこの溶融樹脂が接するキャビティ3の内面や棒状体4bの周面にスキン層8を形成したのち、可動金型2を後退させて上記棒状体4bにより貫通孔aを設けた発泡樹脂成形品Aを得るように構成している。

(もっと読む)

発泡成形型および低倍発泡成形体

【課題】低倍発泡成形品を成形する発泡成形型において、簡単な設計変更を施すだけで、発泡力によって生じる恐れのある成形型の変形を、確実に抑止すること。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、蒸気吹き出しプレート2a,2bが成形品キャビティ4に対向する領域の背面側に位置する補強サポート40として、蒸気吹き出しプレート2a,2bの背面と接する部分の形状が所定幅の線状をなす板状の補強サポート40を備える。

(もっと読む)

ヘッドレスト成形用金型

【課題】本発明は、ヘッドレストの成形作業を容易にし、ヘッドレストの側部が確実に成形されるようにしたヘッドレスト成形用金型を提供する。

【解決手段】本発明に係る金型10は、下型12に対して出し入れ自在なベース板21と、ベース板21に固定されると共に、ヘッドレスト1の側部8の凹部6に対して嵌合と離隔とを行うように水平方向に移動自在であって、第1のバネ28によって嵌合方向に付勢された第1のスライド駒24と、第1のスライド駒24の外周面に対して摺動すると共に、ヘッドレスト1の側面7に対して当接と離隔とを行うように水平方向に移動自在であって、第2のバネ33によって当接方向に付勢された第2のスライド駒25と、備えた構成である。

(もっと読む)

発泡成形型とそこで用いるアタッチメントプレートおよび低倍発泡成形体

【課題】アタッチメントプレート20の交換作業をより容易に行いうるようにした発泡成形型1を得る。

【解決手段】平坦な蒸気吹き出しプレート2a,2bが、その前面側が一平面となるように、両マスターフレーム1a,1bの前面側にそれぞれ取り付けられており、片方のマスターフレーム1a側に、成形品キャビティ4を区画する成形開口22を備えたアタッチメントプレート20が着脱可能に取り付けられている発泡成形型1において、アタッチメントプレート20はマスターフレーム1aに取り付けたときにそこからから上方に突出する突出領域23を持つ。突出領域23を利用して、クレーン等で吊り下げることで、アタッチメントプレート20の着脱作業を容易化する。

(もっと読む)

発泡成形機およびそれに装着される発泡成形用金型の製造方法

【課題】使用蒸気などエネルギ効率の一層の向上と、発泡成形用金型の装着取外作業の簡便化を可能とし、かつ、発泡成形機および成形用金型のコストダウン。

【解決手段】発泡成形機は、凹金型部材31と凹側背面部材33とにより、および、凸金型部材32と凸側背面部材34とにより、それぞれ囲まれ、かつ前記金型部材の成形面31m、32mに沿って配置され、独立した凹側個別用役チャンバ35、凸側個別用役チャンバ36を形成するよう、各金型部材とその背面部材との外周部(金型部材外周部31a、32aと背面部材同33a、34a)を連接して一体に成形された凹側一体金型30Aと凸側一体金型30Bとを装着している。

(もっと読む)

一体発泡成形用金型

【課題】本発明は、構造が簡単で、しかも、一体発泡成形品の外形寸法を高い精度で管理することができるようにした一体発泡成形用金型を提供する。

【解決手段】一体発泡成形用金型10にあっては、一体発泡成形時の発泡圧によるワディング6aの圧縮見込み厚さWの分だけ、キャビティ12aの壁面15を、ヘッドレスト1の外形予定ラインL1の位置より内側に配置させている。このような金型10を利用すると、構造が簡単で、しかも、ヘッドレスト1の外形寸法を高い精度で管理することができる。また、密度の異なる様々なワディング6a,6bを各部位に利用したヘッドレスト1を容易に成形することができ、このことによって、様々な形状や感触のヘッドレスト1を精度良く且つ容易に製作することができる。

(もっと読む)

発泡体の製造方法及び製造装置

【課題】微細気泡を有し、高強度な発泡体を成形する方法及びそれに用いられる発泡体の製造装置を提供する。

【解決手段】発泡体の製造方法は、キャビティに溶融樹脂を充填する充填工程と、溶融樹脂が充填されたキャビティに気体を注入する気体注入工程と、キャビティの気体をキャビティ外に排出することにより、気体が注入されたキャビティを減圧する減圧工程と、減圧工程が終了した後に、溶融樹脂を発泡させる発泡工程とを備えている。

(もっと読む)

クッション体の製造方法

【課題】車両用シートに利用されるクッション体の製造方法において、振動を減衰させるダンパー機能を有したクッション体としつつ、弾性樹脂材の成形と同時に錘を所望位置に配置した状態にし、製造工程時における作業性を向上させることにある。

【解決手段】錘40に設けられた挿通穴41に柔らかい合成樹脂からなる紐部材60を挿通させる。この紐部材60の両端部を第二成形具52の引掛け部52a,52aに引っ掛ける。そうすると、錘40は、紐部材60によって成形用型55の上方からぶら下げられたものとなり、成形用型55内の所望位置に中空に浮いた状態で位置する。次いで、錘40をぶら下げた状態で、ヘッドレストステー18を支持してヘッドレストステー18の埋没部18aを成形用型55内に配置する。この状態で、成形前の弾性樹脂材30となる弾性樹脂材液35を成形用型55内に注入し、弾性樹脂材30を成形する。

(もっと読む)

発泡樹脂成形品の成形方法並びにその成形金型

【課題】カウンタープレッシャー工法により所要形状に成形され、スピーカグリル等のグリル孔を多数開設した発泡樹脂成形品の成形方法並びにその成形金型であって、型加工費を高騰化させることなく、製品端末近傍の凹凸形状部の成形性をアップさせる。

【解決手段】スピーカグリル20を成形するためのグリル孔形成用入子54の外周面と固定側金型50の型面との間の間隙54aに真空吸引機構60の真空吸引用配管61を連通させて、発泡樹脂材料Mの発泡成形時にキャビティCに滞るエアを上記間隙54aを通じて外部に排気することで、発泡樹脂材料Mの最終充填位置A付近の複雑な凹凸形状部(スピーカリング)21の成形性を高める。

(もっと読む)

シートパッド成形型およびその成形型を用いたシートパッドの製造方法

【課題】成形したシートパッドの貫通部内に対向面間の隙間によって形成される膜状のバリを容易にきれいに除去できるようにするとともに、その膜状のバリを除去した後に取り残しがあってもシートパッドの正面側や上面側の貫通部の入口から見えにくくするシートパッド成形型を提供する。

【解決手段】軟質発泡樹脂によりシートパッドを成形する金型であって、下型と上型、もしくは下型と上型と中子型によってシートパッドを成形する成形型の、下型と、上型または中子型とが、互いに対向する対向面を先端に有して前記シートパッドの貫通部を形成する、対をなす凸部を具え、それら対をなす凸部の対向面同士の間に隙間が開いており、下型および上型の少なくとも一方の凸部の対向面は周縁部に突出部を持っており、下型の凸部の対向面の突出部は、その下型よりも、もう一方の凸部を具える上型または中子型寄りに位置しているものである。

(もっと読む)

シートパッド

【課題】金型のガス抜き溝への樹脂の詰りや、インサート補材の落下、フィルムの設置による不具合等の問題を生ずることなく、パッド本体の係合溝付近へのボイドの発生を確実に防止することにある。

【解決手段】発泡樹脂製のパッド本体2の表面側に係合溝2a,2bを有するシートパッド1であって、一端部が前記係合溝2a,2b付近に位置するとともに他端部がパッド本体2の裏面側に延びる通気部材5を設置したことを特徴とするシートパッド1である。

(もっと読む)

クッションパッドの成形型およびその成形型を用いたクッションパッドの製造方法

【課題】成形したクッションパッドを抜型するとき、クッションパッドの背面側部分のうち少なくとも肉厚変動部内側で発泡樹脂と一体に成形した補強布材が破損することを防止し、そして、肉厚変動部の内側に設けた凹部の幅や高さを、成形状況に応じて容易に変更することができる、クッションパッドの成形型を提供する。

【解決手段】上辺縁部から背面側に延設されてクッションパッド上部を断面コ字状にする延設部が、上辺縁部側の厚肉部と、延設部先端側の薄肉部と、厚肉部と薄肉部との間の肉厚変動部とを有し、少なくとも肉厚変動部の内側で発泡樹脂とその発泡樹脂を覆う補強布材とが一体に成形されるクッションパッドを成形する成形型が、下型と、中子型と、上型とを有し、肉厚変動部の内側表面に凹部を形成するために、中子型の材料より軟質な材料からなる凹部形成用入子を前記中子型の表面に取り外し可能に固定する。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】可動側金型と固定側金型とを型締めした後、エアを注入し、更に、発泡樹脂材料を射出充填した後、可動側金型を型開きさせて発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法であって、製品内のエア残りを低減し、外観性能並びに隣接部品に対する合わせ精度を高める。

【解決手段】成形金型40の型締め後、冷却工程前迄製品キャビティC内にエアを注入し続ける。そして、発泡樹脂材料Mを製品キャビティC内に射出充填した後、製品キャビティC内のエア圧を0.3〜1.0MPaにキープした状態で可動側金型50を型開操作して、金型外周に配置したシール部70から外部にエアを排出することにより、製品内のエア残りを解消でき、外観不良をなくすとともに、隣接部品との合わせ精度を高める。

(もっと読む)

射出発泡成形方法およびその装置

【課題】ガス溜まりを防止して良好な外観の射出発泡成形体を成形する方法に関する。

【解決手段】型締め後のキャビティ113内に気体を導入して昇圧した後、発泡剤を含む熱可塑性樹脂の樹脂原料Xを射出する。スキン層を形成させた後、樹脂原料Xを発泡させるコアバックの実施と同時またはコアバックの実施後、キャビティ113内の気体を真空吸引してキャビティ113内を大気圧未満にする。冷却固化し、射出発泡成形体を得る。完全に固化する前に樹脂原料Xと金型110の内面との間の気体を確実にキャビティ113外へ排気し、ガス溜まりによる表面の凹みやスワールマークの発生を防止できる。

(もっと読む)

カウンタープレッシャー工法用成形型

【課題】大量のガスをキャビティ内に供給可能で、バリが発生したり、ガス供給路において樹脂詰りが生じたりする等の問題が生じ難いカウンタープレッシャー工法用の成形型を提供する。

【解決手段】本発明の成形型10は、第2金型30において、キャビティC内にガスを供給するガス供給路90と、ガス供給路90内に進退自在に嵌挿されたニードルピン80とが形成されている。そして、ガス供給路90の内壁には、嵌挿されたニードルピン80側に突出した構成を有し、ニードルピン80を位置決め可能な複数の位置決め部91と、位置決め部91よりも相対的にニードルピン80から離れる方向に窪んだ構成を有する溝部92と、が形成されていることを特徴とする。

(もっと読む)

発泡樹脂成形品並びにその成形方法

【課題】可動側金型と固定側金型とを型締めして形成されるキャビティ内に発泡樹脂材料を射出充填した後、可動側金型を後退させて発泡反応を開始させ、所要形状に成形する発泡樹脂成形品並びにその成形方法であって、製品意匠面とアンダーカット部との境界部分での変形を防止して、外観性能の向上及び合わせ精度を高める。

【解決手段】ウエストフランジ23等のアンダーカット部を備えた発泡樹脂成形品(ドアトリム本体)20を成形する成形方法であって、可動側金型40の後退操作時、アンダーカット部であるウエストフランジ23と製品意匠面20aとの間の境界部分に変形が生じないように、ウエストフランジ23の境界部分にソリッド状(非発泡構造)のリブ24を形成し、可動側金型40の後退時、ソリッド状のリブ24を固定側金型50のリブ形成用凹部57内に保持して、製品意匠面20aの変形を防止する。

(もっと読む)

樹脂成形品及び成形金型

【課題】 樹脂成形品にバリが形成された状態であってもバリの影響を受けることなく、樹脂成形品を隙間なく密着させることができ、あるいは、バリの影響によって樹脂成形品が浮き上がってしまうのを防止することができる樹脂成形品を提供することを課題とし、その成形金型を提供することを課題とする。

【解決手段】 複数の金型片に分割可能に構成された成形金型によって成形される樹脂成形品であって、その端部から一方向に延出するように形成されるバリが変形した状態で収容されるように構成された切欠部を備えることを特徴とする。

(もっと読む)

発泡樹脂成形品の成形方法及び成形装置

【課題】発泡樹脂成形品の局所的な強度低下を回避する。

【解決手段】成形方法は、成形型4内において区画形成されるキャビティ27内に、溶融発泡性樹脂70を射出供給する供給工程と、成形型4を型開き方向に移動させてキャビティ27内の溶融発泡性樹脂70を発泡させる発泡工程と、成形型4の移動完了後に、溶融発泡性樹脂70を固化させて発泡樹脂成形品を成形する成形工程と、を含む。発泡工程では、ウエルド発生部(発泡樹脂成形品のウエルド部分に対応する部分)23の溶融発泡性樹脂70を一旦加圧した後に、成形型4を型開き方向へ移動させて溶融発泡性樹脂70の発泡を開始する。

(もっと読む)

射出発泡成形用金型および該金型を使用した射出発泡成形体の製造方法

【課題】特に複雑形状や大型の射出発泡成形体において、高発泡倍率を有し、かつ表面平滑性に優れ、均一微細な発泡層を持つ射出発泡成形体を製造することのできる射出発泡成形用金型を提供する。

【解決手段】固定型と前進および後退可能な可動型とから構成され、前記固定型と前記可動型から形成される成形空間内に発泡樹脂原料を充填し、前記可動型を型開き方向に移動させて発泡成形するための射出発泡成形用金型において、前記射出発泡成形用金型に設置されるゲート直下の領域に厚肉形成部を設けることを特徴とする射出発泡成形用金型。

(もっと読む)

141 - 160 / 448

[ Back to top ]