Fターム[4F202AD08]の内容

プラスチック等の成形用の型 (108,678) | 挿入物等(挿入物、補強材、芯材、表面材、ライニング対象部材、接合の対象物) (5,173) | 形状、構造 (3,120) | シート状 (892)

Fターム[4F202AD08]の下位に属するFターム

ラベル・絵付け材 (126)

転写シート (82)

塗膜(←ゲルコート材) (74)

Fターム[4F202AD08]に分類される特許

41 - 60 / 610

表面パネルの製造方法

【課題】 樹脂層と加飾フィルムとが密着した表面パネルを製造する製造方法であって、加飾フィルムに皺などが生じることなく加飾部を高精度に位置決めできる製造方法を提供する。

【解決手段】 第1の型10の成形凹部12と第2の型20の成形凸部23との間に形成されたキャビティC内に未成形の加飾フィルム5を介在させ、ゲート13からキャビティCの内部の溶融樹脂4aを射出する。溶融樹脂4aの圧力によって、加飾フィルム5が成形凸部23の表面に密着させられる。第1の型10と第2の型20との間で、加飾フィルム5を拘束せず、延伸しやすくしておくことにより、加飾フィルム5が皺を発生することなく、成形凸部23に密着できるようになる。

(もっと読む)

照明光路制御用光学レンズシートの製造用金型及び前記金型を用いて製造する前記シートおよび前記金型を用いて前記シートを製造する方法並びに液晶表示装置並びにディスプレイ

【課題】本発明は、液晶表示装置などのディスプレイの光源からの照明光路制御用光学レンズシートに関するものであって、その表面を形成している単位となる光学レンズが規則的に配置されている場合、液晶パネルの画素と光学レンズが干渉してモアレを生じ易いという問題と、その単位となる光学レンズの表面形状によっては、耐擦傷性や輝度の低下を生じるという問題があり、それらの解決を課題とする。

【解決手段】単位となる光学レンズの表面に、その単位寸法より微細な寸法の微細凹凸部を、3箇所以上で前記表面に沿って、前記表面を覆うように設けることにより、前記課題を解決するものである。

(もっと読む)

発泡合成樹脂成形体及びその製造方法

【課題】穴状部が貫通孔である場合には、発泡成形時に該穴状部を塞ぐバリ部を形成することなく、該穴状部の周辺部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能であり、該穴状部が非貫通状である場合には、該穴状部の底部にボイド等の成形不良が生じることを十分に防止ないし抑制することが可能な発泡合成樹脂成形体の製造方法及び発泡合成樹脂成形体を提供する。

【解決手段】少なくとも第1の型21と第2の型22とを有する金型20を用いて、外面に穴状部3を有する発泡合成樹脂成形体1を製造する。第1の型21のキャビティ内面に、穴状部3を形成するための凸部23が設けられており、金型20は、型締めした状態において、凸部23の突出方向の先端面が第2の型22のキャビティ内面に所定の間隔をあけて対向するように構成されている。金型20を型締めした状態において、凸部23の先端面と第2の型22のキャビティ内面との間に金型20内の気体を気体誘導手段で誘導する。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、偏光フィルム14の外周部を折り曲げて偏光フィルム14の外周の側面を形成する工程と、第1のレンズ用モールド16及び偏光フィルム14の側面の周囲を包囲して第1のレンズ用モールド16と偏光フィルム14とを保持する第1の間隔保持用部材46によって、偏光フィルム14を第1のレンズ用モールド16に固定する工程と、第1及び第2のレンズ用モールド16,18及び第1の間隔保持用部材46と第2のレンズ用モールド18との周囲を包囲して、第1の間隔保持用部材46と第2のレンズ用モールド18とを保持する第2の間隔保持用部材47によって、偏光フィルム14の両側に外界と区画されるキャビティーを形成する工程と、を含む。

(もっと読む)

眼鏡用偏光プラスチックレンズの製造方法

【課題】モールド組立ての柔軟性を確保し、偏光フィルムの成形精度に依存しない高品質な眼鏡用偏光プラスチックレンズの製造方法を提供する。

【解決手段】眼鏡用偏光プラスチックレンズの製造方法は、第1のレンズ用モールド16の内面の周縁部と偏光フィルム14の周縁部との少なくともどちらか一方に可塑性のある部材20を盛り上げるように設ける工程と、部材20を第1のレンズ用モールド16の内面と偏光フィルム14とに当接させて第1のレンズ用モールド16の内面と偏光フィルム14との間を一所定の間隔を空けた状態で部材20を固化させて、偏光フィルム14を第1のレンズ用モールド16の内面に固定する工程と、を含む。

(もっと読む)

成形装置及び成形方法

【課題】押出装置からシート状に押し出した熱可塑性樹脂を金型の周囲に位置する型枠に密着させることが可能な成形装置を提供する。

【解決手段】押出装置(12)からシート状に押し出した熱可塑性樹脂(P)を金型(32)のキャビティ(116)に真空吸引し、熱可塑性樹脂(P)をキャビティ(116)に沿った形状に賦形する成形装置(1)であり、金型(32)の周囲に位置し、当該金型(32)に対して移動可能な型枠(33)を備え、型枠(33)は、熱可塑性樹脂(P)と当接する当接面に、熱可塑性樹脂(P)を吸引するための吸引部が設けられている。

(もっと読む)

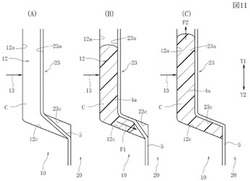

射出成形方法

【課題】コールドスラッグウェルを備えたランナーを設けない構成であっても成形品にコールドスラッグが混入することによる意匠性および品質の低下を抑えることの可能な射出成形方法の提供。

【解決手段】貫通孔11が形成された板状の基材1に金型2,3を接触させて、基材1と金型2,3とで限られたキャビティCを形成し、キャビティC内に溶融樹脂を射出することにより、基材1の貫通孔11に跨って係止する脱落防止のためのアンカー部44を一体的に備えた樹脂部材4を基材1に射出成形する射出成形方法において、本発明は、溶融樹脂の射出をキャビティCのうちアンカー部44を成形するアンカー成形部C2を通じて行い、その射出圧を樹脂の流動性に直進よりも分散する傾向が現れるように設定する。

(もっと読む)

表皮材および表皮材の製造方法、この表皮材を用いた車両内装部材

【課題】表面に形成された意匠部の表面処理を正確に行なうことを可能とする。

【解決手段】

表皮材10は、表面10Aの所定位置にステッチ模様20が形成されると共に、該ステッチ模様20の形成部位に対応する裏面10Bに、位置決め片部24が該裏面10Bから突設されている。この位置決め片部24は、表皮材10をセットするセット部32に凹設された位置決め溝部40に係脱可能に係止するようになっている。従って表皮材10は、位置決め片部24を位置決め溝部40に係止することでステッチ模様20が該セット部32に正確に位置決めされ、塗装装置の塗装ヘッド部34による該ステッチ模様20の塗装を正確に行なうことができる。

(もっと読む)

射出成形方法

【課題】基材に対して樹脂部材を射出成形する射出成形方法において、樹脂の射出圧で基材が撓むことに起因するバリの発生を防止する。

【解決手段】本発明は、板状の基材1の両側から射出側の金型2と受け側の金型3とを基材1に対して挟むようにして接触させて、基材1と射出側の金型2と受け側の金型3とで限られて形成されたキャビティC内に射出側の金型2を通じて溶融樹脂を射出することにより、基材1に対して樹脂部材4を射出成形する射出成形方法であり、溶融樹脂の射出は、基材と受け側の金型との隙間における少なくとも一箇所において基材を受け側の金型に対して支えながら行われる。

(もっと読む)

樹脂封止方法および樹脂封止装置

【課題】半導体パッケージの成形品質を向上する。

【解決手段】まず、型開きしたモールド金型2にワークWを供給する。また、大きさが均一の粒体樹脂12を計数する。キャビティ凹部11に対応する位置であって、計数した複数の粒体樹脂12を配分して、複数の供給領域A1のそれぞれに供給する。ここで、供給領域A1とその周囲を仕切る段差部B1によって、供給領域A1に供給された粒体樹脂12の動きを規制する。次いで、供給された複数の粒体樹脂12を溶融する。モールド金型2を型締めしてワークWを保持し、溶融した樹脂12が充填されたキャビティ凹部11で、ワークWを樹脂封止する。

(もっと読む)

複合成形体及び複合成形体の製造方法

【課題】材料の自由度が高く、簡素な構成で金属と樹脂とを接合できる複合成形体及び複合成形体の製造方法を提供する。

【解決手段】本発明は、厚さが2mm以下の金属板2と金属板2の一方の面2a上に形成された樹脂層3を有する複合成形体1であって、金属板2は、金属板2の他方の面2bから一方の面2aに向かって凹む凹部4と、凹部4の底面に形成され、凹部4の底面と一方の面2aとの間を貫通する貫通孔5と、を有し、一方の面上の貫通孔5の面積は、0.2〜100mm2であり、他方の面上の凹部4の面積は、0.5〜200mm2であり、凹部4に対応する一方の面側の突出量hは、金属板2の厚さの四分の一より大きく、かつ、樹脂層3の厚さより小さく、凹部4内に貫通孔5を通じて面2a上の樹脂層3と繋がる樹脂瘤部3aを有する。

(もっと読む)

多層成形装置及び多層成形方法

【課題】表皮材の加熱・軟化効率を向上させる予備賦形工程により、ドローダウン現象による表皮材の位置ズレを防止すると共に、成形サイクルタイムを短縮させることができる多層成形装置及び多層成形方法を提供する。

【解決手段】固定盤に取り付けられる共通型と、前記共通型と組み合わされて金型キャビティが形成される少なくとも1組の平行な金型分割面を有する回転金型部と、可動盤に取り付けられ、前記回転金型部の前記金型分割面と対向する面に加熱手段が配置されたダミープレートと、前記固定盤と前記可動盤との間に配置され、前記回転金型部を型開閉方向に直交する回転軸周りに回転可能に支持し、型開閉方向に移動させる回転金型支持手段と、前記回転金型部の金型キャビティにおいて真空成形が可能な真空成形手段と、を備えたことを特徴とする多層成形装置によって達成される。

(もっと読む)

プラスチック成形品における部分収縮補正の方法

【課題】部分収縮補正が行われたプラスチック成形品の製造方法およびこの方法によって製造されたプラスチック成形品を提供する。

【解決手段】(A)プラスチックフィルム2を少なくとも1種の熱可塑性プラスチックで一方の側にバック射出し、該プラスチックフィルムの1以上の部分領域がバック射出されない工程、(B)上記工程(A)で得られたプラスチック成形品を冷却する工程、を包含するプラスチック成形品の製造方法であって、(C)工程(B)で得られたプラスチック成形品の少なくともバック射出されていないそれらの領域を次いで再加熱することを特徴とするプラスチック成形品の製造方法。

(もっと読む)

ナノ構造体作製用型体及びその製造方法

【課題】光の反射防止性能、光の透過性能、ヘイズ等の光学特性に優れ、うねりや点欠陥の極めて少ないナノ構造体を作製するための型体の製造方法を提供すること。

【解決手段】アルミニウム材料の表面を、電解研摩により加工した後、該アルミニウム材料の表面に、陽極酸化と陽極酸化皮膜のエッチングとの組み合わせによりテーパー形状の細孔を形成させる、ナノ構造体を作製するための型体の製造方法であって、

該電解研摩の電解液が、濃リン酸40体積部以上75体積部以下、及び、濃硫酸10体積部以上55体積部以下、及び、配合する水5体積部以上25体積部以下を配合し、かつ、該濃硫酸の体積が該配合する水の体積より多くなるように配合してなるものであることを特徴とする型体の製造方法。

(もっと読む)

インサート成形用金型構造及びインサート成形方法

【課題】金型キャビティ内の必要な部分にのみ樹脂を充填させることが可能であり、脱型不良や成形品の寸法バラツキ等のないインサート成形を実施可能なインサート成形用金型構造及びインサート成形方法を提供する。

【解決手段】インサート部材本体9と、樹脂が充填される領域を制限可能な調整手段10とを具備したインサート部材2を、金型本体1の内部に形成された部材配置部7に配置する。このときインサート部材本体9と部材配置部7の間に形成される隙間12を調整手段10によって液密に封止する。そして、金型本体1の内部に形成された成形キャビティ5に溶融状又は液状の樹脂を注入し、成形キャビティ内に充填した前記樹脂を硬化させて所望の成形品を形成する。

(もっと読む)

ガラスインサート成形用金型及びそれを用いたハウジングケースの製造方法

【課題】正面部分に充分な硬度を与えることができるハウジングケースを得ることができる製造方法とこれに用いるガラスインサート成形用金型とを提供する。

【解決手段】型締めによって固定型15と可動型10との間に平面板2を挟持するとともに、平面板2の周縁部及び端面が面するキャビティ13を形成するガラスインサート成形用金型。固定型15は、平面板2の周縁部に接する底部と当該底部から連続して平面板2の端面に接触する壁部とを先端に有するスライドコア5と、平面板2を挟持する面に設けられた吸引孔8とを備える。スライドコア5は、平面板位置決め位置Iとキャビティ形成位置IIとの間を型締め方向に進退可能である。

(もっと読む)

成形方法及び成形装置

【課題】表皮を第1の型に対して部分的に位置規正しながら、位置ずれが生じたり皺が発生したりすることなく正確にセットすることができる成形方法及び成形装置を提供する。

【解決手段】複数箇所に吸気孔13を有し、表皮Cを吸着可能な第1の型11と、その第1の型11に対して接近離間可能に対応配置された第2の型12とを備える。第1の型11の複数箇所の吸気孔13において表皮Cを真空吸着した状態で、第1の型11に対して基材Bをセットした第2の型12を型合わせし、その状態で両型11,12間において表皮C上に樹脂材料Mを一体成形する。第1の型11上への表皮Cの真空吸着に際して、各吸気孔13の吸着動作を時間差を設けて実行させる。

(もっと読む)

成形方法

【課題】ガラス板の全周に合成樹脂の成形部を、このガラス板の変形や破損をできるだけ招かない態様で、容易かつ適切に成形できるようにする。

【解決手段】雌雄一対の主型30、31と、この一対の主型30、31のいずれか一方に対しこの一対の主型30、31の金型分割方向xと同じ方向に可動可能に組み合わされると共に前進位置において主型内空間S内に位置される一部32aによってこの主型内空間Sを内側空間Saとこれを囲繞する外側空間Sbとに仕切る補助型32とを備えた金型3を用い、前記内側空間Sa内に前記ガラス板1をセットした後、前記外側空間Sbに前記成形部2を構成する一次側部分20の合成樹脂を充填し、次いで、前記補助型32を後退させてガラス板1と一次側部分20との間に空隙Scを形成させこの空隙Scに前記成形部2を構成する二次側部分21の合成樹脂を充填する。

(もっと読む)

フィルム、前記フィルムの製造方法及びそれを用いたLEDパッケージの製造方法

【課題】

良好な離型性と金型追従性を有するフィルムと、それを製造する手段を提供する。

【解決手段】

4−メチル−1−ペンテン(共)重合体(A)と、熱可塑性エラストマー(B)と、を含むフィルムであって、前記(B)の含有量が(A)と(B)の合計100重量部に対して10〜50重量部であり、かつ前記フィルムについて示差走査熱量計(DSC)により測定される前記(B)に由来する融点TmB2が100℃以下または前記融点TmB2が実質的に観測されないフィルム。

(もっと読む)

樹脂成形品の製造方法

【課題】製造コストの上昇を抑制しつつインサート部材を芯材に一体的に取り付けできる樹脂成形品を提供する。

【解決手段】進退可能な可動駒45を有する第1の金型41の可動駒45に対向する位置に装飾部材13を配置する。第1の金型41と第2の金型42とを型合わせして空間を形成し、空間に芯材を構成するための樹脂原料を充填する。可動駒45を第2の金型42側へと進出させて装飾部材13の少なくとも一部を樹脂原料に埋設した状態で樹脂原料を固化させて樹脂成形品を形成する。装飾部材13を芯材に対して別途取り付ける工程などが不要となるため、製造コストの上昇を抑制しつつ、装飾部材13を芯材に対して一体的に取り付けできる。

(もっと読む)

41 - 60 / 610

[ Back to top ]