Fターム[4F202AH26]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | 車両用内装材、クッション (468)

Fターム[4F202AH26]に分類される特許

81 - 100 / 468

インストルメントパネル部材及び成形型

【課題】基材露出面とパッドとの境界部分の見栄えを良くする。

【解決手段】基材3における前端側領域3aの後端縁に、前端側領域3a表面よりも下方に位置する下壁部9と、下壁部9から立ち上がり前端側領域3a表面に連続する縦壁部11とを有する段落ち部7を形成する。パッド5を、その主体をなす一般面部15と、一般面部15の前端縁に一体に連続し、下端側部分19が上記縦壁部11に接すると共に上端側部分21が基材3の前端側領域3a表面よりも上方に突出する端末部17とで構成し、端末部17の下端側部分19と上端側部分21との間に、一般面部15表面よりも下方に位置する棚部23を一体に形成する。

(もっと読む)

発泡成形体の製造方法および発泡成形体の製造装置

【課題】補強部材のうち、ガス抜き孔に対応する部分に発泡原料が含浸するのを確実に抑制すること。

【解決手段】製造装置10においてガス抜き孔12が開口するキャビティ面14に通気性を具備する補強部材3を配置する配置工程と、キャビティ11内で発泡原料を発泡させて発泡体2を形成するとともに該発泡体2に補強部材3を一体に固着させることで、発泡成形体を形成する成形工程と、を有し、成形工程は、発泡原料が発泡し始めた後、発泡体2が形成される前に、ガス抜き孔12を通したキャビティ11内と外部との連通を遮断し、補強部材3においてガス抜き孔12に対応する部分には、非通気性部材4が取り付けられ、成形工程は、発泡した発泡原料にキャビティ11内が満たされたキャビティ充満時に、発泡原料により補強部材3をキャビティ面14に押し付けた状態で、非通気性部材4によりガス抜き孔12を覆っている発泡成形体の製造方法を提供する。

(もっと読む)

メッシュを有する椅子部材の製造方法及びその椅子部材

【課題】

メッシュ生地を有する背部、座部等の椅子部材を、簡単にかつきれいに、経済的に成形できる製造方法を提供する。

【解決手段】背部や座部の枠体を形成するためのキャビティを構成するコア金型2とキャビ金型1を有する。このコア金型2の外側面11に、メッシュ生地9を保持しかつキャビティ17の一部を構成する型面を有するメッシュ押え型3の内側面10を添着し、コア金型方向に移動させてメッシュ生地9に必要とされる張力を付与する。メッシュ生地9の周縁側は、コア金型2とメッシュ押え型3の間からキャビティの外方に引き出される。上記キャビティにプラスチック材料を射出してメッシュ生地をインサート成形する。その後、周縁から飛び出しているメッシュの周縁部を切り取る。

(もっと読む)

シートパッドの発泡成形型及びその発泡成形型を用いたシートパッドの製造方法

【課題】シートパッドの肉厚部に欠肉の発生を防止して、成形性の精度の高いシートパッドを成形する発泡成形型及びその発泡成形型を用いたシートパッドの製造方法を提供する。

【解決手段】パッド本体部112の上端から後方に突出する下方向に屈曲して延在する肉厚部116a、肉厚部から更に下方に延在して漸次肉厚が減少する端部絞り部116bを備えたシートパッド110を発泡成形するシートパッドの発泡成形型10において、肉厚部の外側面を成形する成形面を有する第1型14、第1型と隣接して配置されて端部絞り部の外側面を成形する成形面を有する第2型16、第2型と隣接して配置されて部絞り部の先端部分を成形する成形面を有する第3型18、を備え、第1型と第2型との間で第1接合部PL1が構成されるとともに第2型と第3型との間で第2接合部PL2が構成され、第1接合部及び第2接合部から成形空間内のガスが成形空間の外部に排出される。

(もっと読む)

発泡成形体の製造装置および発泡成形体の製造方法

【課題】ガス抜き孔内への発泡原料の流入を抑制するとともに、発泡成形体を高精度かつ容易に形成すること。

【解決手段】キャビティ11内に連通するガス抜き孔12が形成され、該ガス抜き孔12が開口するキャビティ面14に通気性を具備する補強部材3を配置した状態で、キャビティ11内で発泡原料を発泡させることにより、発泡体2を形成するとともに該発泡体2の表面に補強部材3を一体に固着させて発泡成形体を形成する装置であって、補強部材3に取り付けられた非通気性を具備する被着体4が補強部材3を介して磁着するとともに、ガス抜き孔12の少なくとも一部を画成する磁着部材17を備えている発泡成形体の製造装置10を提供する。

(もっと読む)

成形体の製造方法

【課題】歪が小さい成形体の製造方法を提供する。

【解決手段】第一の発泡層11と、当該第一の発泡層に隣接する第二の発泡層12と、当該第二の発泡層に隣接する非発泡層13とを有する積層体1を加熱し(工程(1))、加熱された積層体を、夫々その内側にキャビティ面を持つ一対の型部材を有する成形型4内に配置し(工程(2))、次いで、前記積層体の少なくとも一方の面と該面に対向する成形型内のキャビティ面410との間に空隙を生ずるように、成形型を密閉し(工程(3))、次いで、キャビティ41内を減圧状態とし、積層体を膨張させ(工程(4))、次いで、以下の(i)、(ii)、(iii)、(iv)のいずれかの温度条件で膨張させた積層体にプレス操作を開始し、所定の形状となるまでプレスし(工程(5))、前記プレスされた積層体が固化した後、成形型を開いて成形体3を取り出して(工程(6))、成形体を製造する。

(もっと読む)

遊色効果を有する加飾面を備えた合成樹脂成形品の製造方法

【課題】

従来の合成樹脂成形技術では実現することができなかった新規な加飾性を合成樹脂成形品に付与することを課題とするものであり、特に遊色効果を有する加飾面を備えた合成樹脂成形品の製造方法を提供する

【解決手段】

合成樹脂シートにインクジェット印刷により印刷層を形成する工程と、印刷層の上にミラー層を形成する工程とによって準備された複層合成樹脂シートを使用し、複層合成樹脂シートの印刷層およびミラー層とは反対の面を金型の空洞内面に接触させるようにして金型内に装填する工程と、複層合成樹脂シートが装填された金型内に溶融樹脂を射出する工程とからなる合成樹脂成形品の製造方法。

(もっと読む)

フック部を有するオーバーモールド部材および、台座部を含む型とのアセンブリ

第1に、オーバーモールドして成形品にするようデザインされ、フック部を有するオーバーモールド部材であって、2つの先端側壁部および底部によって規定される開口内部空間を形成し、部材から出ているフック部が底部から突出するオーバーモールド部材と、第2に、内部ボリュームを規定する内壁部を有する型であって、内部ボリュームが型の中でモールディングによって形成する物品と同じ形状をしており、少なくとも1つの台座部が内壁部から内部ボリュームの中へと突出しており、オーバーモールド部材が、成形用発泡体を成形している間、台座部と接触し、台座部が、2つの対向する外側面を有するレール形状部分を含む型とを備えるアセンブリであって、発泡体を成形している間、先端側壁部と外側面の間にフック部が介在することなく、オーバーモールド部材のそれぞれの先端側壁部が、それぞれの対向する外側面と接触しする、アセンブリ。

(もっと読む)

(もっと読む)

金型装置

【課題】よりシンプルな構成によって、発泡成形体をスムーズに取外すことにある。

【解決手段】第二型22に、発泡成形体6Pを保持可能な保持部40を設けて、キャビティ24内で発泡成形体6Pを成形したのち、発泡成形体6Pを第二型22に保持しつつ、第一型21から第二型22を離すとともに、発泡成形体6Pが、その自重により、保持部40の配置位置(22f)とは異なる第二型22の部位(22s)から離間する構成とした。

(もっと読む)

金型装置

【課題】比較的シンプルな構成によって、キャビティ内のガスを逃すことにある。

【解決手段】第一型21と第二型22の少なくとも一方が、キャビティ24を密閉可能な密閉部材30を有するとともに、密閉部材30が、第一空間部41と第二空間部42の少なくとも一方を有し、第一型21と第二型22を型閉じした状態で、第一空間部41が、密閉部材30のキャビティ24を臨む一側に形成されてキャビティ24に通じ、第二空間部42が、密閉部材30内に形成されてキャビティ24に通じる構成である。

(もっと読む)

複合成形品の製造方法及び製造装置

【課題】内部に空洞を有するモール本体の外面にクッション部材を射出成形して一体化したピラーモールを製造する際に、モール本体の変形や破損を防止できるようにする。

【解決手段】ガスアシスト射出成形により内部に空洞14を有するモール本体12を成形した後、第2の射出成形型32内にモール本体12を載置し、モール本体12の空洞14内に空洞充填用の液体を注入して満たした状態で密封する。この後、射出成形型32内に加熱溶融した熱可塑性ポリマー材料を射出してモール本体12の外面にクッション部材を成形する。この際、モール本体12は、空洞14内に満たされた空洞充填用の液体によって周壁(空洞14の周囲を囲む壁)が内側から補強されて、周壁の全体に亘って外圧に対する剛性が高められているため、熱可塑性ポリマー材料の射出圧力がモール本体12の周壁に作用しても、モール本体12の周壁の全体に亘って変形や破損を防止できる。

(もっと読む)

シート用バックパッド及びその製造方法

【課題】バックボード仕様のシート用バックパッドにおいて、成形不良を生じにくくしてシートの背もたれ部の外観を向上する。

【解決手段】軟質フォームからなるパッド本体12の背面側における上辺部12Aに、後方に延設された連結部18と、そこから下方に延設されたフランジ部20とからなる張り出し部16を一体に設ける。フランジ部の下端部を段差部24を介して薄肉部26に形成した上で、フランジ部の外面20Aに成形シート体28を設ける。成形シート体28は、フランジ部上部側の厚肉部22の外面22Aに沿う形状の第1面部30と、段差部24の外面24Aに沿う形状の第2面部32とを備えた断面屈曲状に予め立体成形されたものであり、軟質フォームの発泡成形によりフランジ部20の外面20Aに一体化されている。

(もっと読む)

成形金型

【課題】形状の異なる2種類の樹脂製品を同一金型で成形することができる成形金型を提供すること。

【解決手段】成形金型1は、一方の金型30と、この一方の金型30に対して相対的に型締め可能な他方の金型40とを備えている。これら両金型30、40を型締めしたときに形成されるキャビティ50に、両金型30、40のいずれか一方に組み付けた状態で配置可能な入れ子60を備えている。一方の金型30に入れ子60を組み付けたときのキャビティ50に溶融樹脂Mを流し込むと第1の樹脂製品10を成形可能となっており、他方の金型40に入れ子60を組み付けたときのキャビティ50に溶融樹脂Mを流し込むと第2の樹脂製品20を成形可能となっている。

(もっと読む)

物品の表面構造

【課題】物品の表面にしっとりとした触感を持たせる。

【解決手段】内装品1は複数の凸曲面2を備え、この凸曲面2の表面に微細な突起3を複数均一に設ける。この突起3は、以下の(1)〜(3)の条件を満たしている。

(1) 突起3の高さHが5μm以上、32μm以下

(2) 突起3の高さHと突起3相互の間隔Pとの比H/Pが1/5から1/2の範囲、または突起3の高さHと突起3相互間に形成される凹部3相互の間隔Wとの比H/Wが1/5から1/2の範囲

(3) 突起3相互の間隔Pと凹部5相互の間隔Wとが同一(P=W)

(もっと読む)

射出発泡成形装置及び射出発泡成形方法

【課題】 汎用的な射出成形機と3枚構造の金型を用いることにより、1回の成形動作で複数の発泡成形品を同時に成形できるので、生産効率が向上する。

【解決手段】 金型を開閉動作し型締力を負荷しさらに微小な型開き量を制御可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型とからなる3枚構造の金型と、固定型と中間型の間に形成されるキャビティ空間部Aおよび可動型と中間型の間に形成されるキャビティ空間部Bに連通するそれぞれの樹脂流路に設けられた樹脂流路遮断機構と、発泡性ガス成分を含む発泡性溶融樹脂を可塑化計量し金型のキャビティ空間部A内およびキャビティ空間部B内に射出充填することが可能な射出装置と、を備えた射出発泡成形装置。

(もっと読む)

成形トリム部品を製造する方法および装置

本発明は、成形トリム部品を製造する方法に関するものであり、次の各ステップが順次実施され、すなわち、第1の工作物としての可視側と支持側とを有する装飾ブランクが成形プレスされ、次いで第1の工作物が背面射出成形され、最後に第1の工作物が被覆射出成形され、これと同じ方法ステップで、別の装飾ブランクが第2の工作物として成形プレスされ、次いで、第2の工作物について第1の工作物についてと同様の方法が引き続き実施される。さらに本発明は、成形トリム部品を製造する装置に関する。  (もっと読む)

(もっと読む)

射出成形用型及び樹脂成形品

【課題】成形されるべき樹脂成形品の意匠面でのフローマークの発生が、簡略な構造によって有利に防止され得る射出成形用型を提供する。

【解決手段】ゲート口72の開口面積と実質的に同一の流路断面積を有する注入ゲート66と、該注入ゲート66の流路断面積よりも大きな流路断面積を有するランナー64とを、互いに直交して配置されるように形成して、構成した。

(もっと読む)

積層射出成形用金型及び積層射出成形方法

【課題】成形材料の利用効率が高く、製品形状に制約が少なく、二層状態の肉厚が立ち面で安定し、また、基材層となる第一層の外縁を第二層で覆い製品の外観性を向上させた成形品を安価に得る積層射出成形用金型及び積層射出成形方法を提供すること。

【解決手段】一つの製品コア型と、製品形状の異なる複数の製品キャビ型とで構成され、該製品キャビ型は回転手段を備えて前記製品コア型との組み合わせを変更できるように配されるとともに、前記製品コア型には異なる溶融樹脂を射出する複数の射出ユニットと、前記製品コア型と製品キャビ型とによって形成されるキャビティとを連通する複数の樹脂流路が設けられ、一次成形後の二次成形により一次成形体の全面あるいは所定の部分に二次成形体を積層して成形品を得る成形層射出成形に用いる積層射出成形用成形金型において、二次成形を行うときに、一次成形体の外縁を二次成形体で巻き込むことができる構造とした。

(もっと読む)

成形用金型構造及び成形方法

【課題】ウェルドライン発生を有効且つ効果的に防止する成形用金型構造及び成形方法を提供する。

【解決手段】縦横比が大きい長尺の樹脂成形品10を成形する。樹脂成形品10はその長手方向に沿って意匠面11とは別部位17を有すると共に、別部位17側にゲート18が設定され、別部位17の所定部位に切欠き19を形成するように、切欠き対応部位のキャビティ2に突状部3を設ける。

(もっと読む)

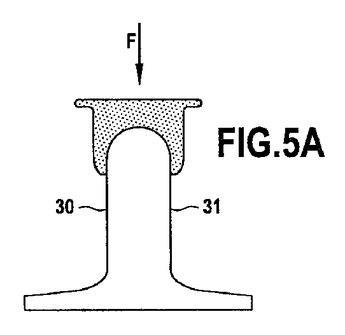

車両用樹脂部品及びその射出成形用型

【課題】ウェルドラインの発生が効果的に防止されて、十分な意匠性が有利に確保され得る車両用樹脂部品とその射出成形用型とを提供する。

【解決手段】第一の板状脚部30と第二の板状脚部32と板状連結部34とにて、コ字状部24を構成すると共に、第一の板状脚部30の板厚:t1 と、第二の板状脚部32の板厚:t2 と、板状連結部34の板厚:t3 とを、t1 >t3 ≧t2 となる大きさに設定し、更に、射出成形時の成形キャビティ内での溶融樹脂の流れを、第一の板状脚部30と第二の板状脚部32との対向方向と板状連結部34の板厚方向の両方向に対して直角な方向における板状連結部の一端部から他端部側に向かう流れとする位置に、射出成形用のゲート部を設けて構成した。

(もっと読む)

81 - 100 / 468

[ Back to top ]