Fターム[4F202AH33]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 電気電子装置(←電子部品) (1,555)

Fターム[4F202AH33]の下位に属するFターム

送配電(←プラグ、コネクタ) (95)

プリント配線基板(←銅張積層板) (112)

封入電子部品(←ICカード) (423)

磁気テープ、磁気ディスク、磁気カード (149)

音響機器(←拡声器コーン) (13)

通信機器(←アンテナ) (14)

電気電子装置用のパネル、ケース (314)

Fターム[4F202AH33]に分類される特許

81 - 100 / 435

プレス成形方法およびその成形体

【課題】強化繊維とマトリックス樹脂からなる成形材料の成形体製造時における、工程の簡略化および作業性に優れるプレス成形方法を提供する。

【解決手段】強化繊維とマトリックス樹脂からなる成形材料7をプレス成形する方法において、開口部を有する凹部の型5と、該凹部に対応する凸部を有し、該凹部の型5との間でキャビティが構成される凸部の型2からなるプレス成形型であって、動力源として、プレス成形型を稼働させる加圧装置の型締め力および/または型開き力を用い、剪断力により余肉部分を除去する剪断加工機構3、4と、成形材料7を加圧し、プレス成形をする機構とを併せ持った構成を有する成形型1内にて実施するプレス成形方法。

(もっと読む)

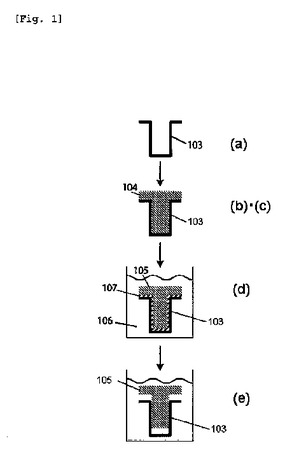

成形機、その成形機を用いたモールドモータの製造方法及びその製造方法によるモールドモータ

【課題】熱硬化性樹脂成形機では、副上金型で熱硬化性樹脂が直接接触・加圧されながら金型の内に充填するため、副上金型に直接接触している熱硬化性樹脂に流動が生じず、副上金型で形成される製品の一部の外観不具合やボイドの発生していた。

【解決手段】工程(a)は分割されたプランジャー9と分割された副上金型10が機械的に連結され、最終的にモールドモータを形成する形状とは異なった凹状の形態で、固定子巻線4と固定子鉄芯5が設置された金型の内に熱硬化性樹脂6を加圧・充填する前段階を示している。工程(b)は金型の内に熱硬化性樹脂を加圧・充填している工程を示しており、このとき、分割されたプランジャー9と分割された副上金型10が機械的に連結された部分は、最終的にモールドモータを形成する形状とは異なった凹状の形態で加圧・充填する段階を示している。

(もっと読む)

熱インプリント用モールドおよびその製造方法並びにそのモールドを用いた樹脂材の製造方法

【課題】表面に微細パターンが形成された熱可塑性樹脂材を熱インプリント法によって効率よく作製できる技術を提供する。

【解決手段】ガラス転移点以上の温度に加温した熱可塑性樹脂材の表面に微細な凹凸パターン形成を行うための耐熱性と強度を併せ持つモールドであって、アルミニウム材の陽極酸化によって形成される表面に規則的なホールアレー構造を有する陽極酸化ポーラスアルミナ層を有することを特徴とする熱インプリント用モールド、およびその製造方法、並びにそのモールドを用いた樹脂材の製造方法。

(もっと読む)

インサート成形品の製造方法、インサート成形品、および金型

【課題】金属部材の裏面を金型の一部で押さえることなく金属部材の位置決めおよび形状の精度を高めたインサート成形品の製造方法を提供する。

【解決手段】凹部5の形状を規定するための金型11内の凸部19に対応して変形された金属製の板状部材7の表面を凸部19にあてがうように金型11内にインサートし、板状部材7の裏面を金型11の一部で押さえることなく金型11内に樹脂を注入することにより、樹脂の注入圧力で板状部材7を凸部19の形状にならわせて位置決めしつつ樹脂の成形を行う。

(もっと読む)

OA用ブレード及びOA用ブレード用金型

【課題】エッジが立ったシャープな形状のゴム部材を備えたOA用ブレードを製造する。

【解決手段】長尺形状のプレート2上に、被接触体に当接される弾性部材3が長手方向に沿って設けてあるOA用ブレード1において、

前記弾性部材3は、前記プレート2と接する面と厚さ方向で対向している第1の面TFと、該第1の面とそれぞれが互いに交差するように配置された第2の面SF及び第3の面CFとを含む形状に形成されており、前記第1の面、前記第2の面及び前記第3の面が交差する角部ANから近傍の所定領域内の前記第1の面上に突起PRが設けてある。

(もっと読む)

電子部品の樹脂封止方法およびそれを用いて製造された電子部品封止成形品

【課題】電子部品の位置ずれおよび変形を低減するとともに、封止成形品の特性を向上させる。

【解決手段】プリント基板1が成形金型のキャビティ10内に配置される工程と、プリント基板1が配置されたキャビティ10内に液状の封止樹脂が流入される工程と、封止樹脂が固化される工程とを備えている。液状の封止樹脂が流入される工程においては、プリント基板1の上面側を液状の封止樹脂が流動する上面側流路12、および、プリント基板1の下面側を液状の封止樹脂が流動する下面側流路13が形成されている。プリント基板1には、上面側流路12と下面側流路13との液状の封止樹脂の流体抵抗の差を低減するために、上面側流路12または下面側流路13の一部の流路面積を減少させる障壁部材6が表面上に固定されている。

(もっと読む)

半導体製造装置、及び半導体装置の製造方法

【課題】リードフレームからランナー樹脂を分離することを容易にすることができる。

【解決手段】第1押さえ部材100は、ランナー樹脂320が一面側に凸状に湾曲する形状にリードフレーム300を保持している。第2押さえ部材200のうち第1押さえ部材100と対向する面は、凸状に湾曲したリードフレーム300に沿う形状を有している。制御部150は、ランナー樹脂320と重なる位置に設けられた貫通穴120を通して可動な複数のピン140を、両端部から中心部に向けて順次ランナー樹脂320を押し上げる方向に突出させる。

(もっと読む)

ラングミュア−ブロジェット膜及び該膜を用いたパターン形成体とその製造方法。

【課題】100nm以下の規則的なパターン構造を有するLB膜、及び該LB膜を鋳型材として利用して、2次元的な構造を持つパターン形成体を提供する。

【解決手段】LB膜形成分子としてフッ素化脂肪酸を用いるとともに、アルコール/水混合液をLB膜作製時における下層液として利用することで、20〜100nmの規則的なドメイン構造を有するLB膜を得え、さらに、該ドメイン構造を有するLB膜を鋳型材として、最終的に2次元的な構造を有するパターン形成体を得る。

(もっと読む)

光硬化性転写シート、及びこれを用いた凹凸パターンの形成方法

【課題】ナノインプリントプロセス法において、中間スタンパの作製に使用できる光硬化性転写シートであり、微細凹凸パターンを有する金型との離型性、凹凸パターンが転写される光硬化性樹脂との離型性が良好であり、且つ転写性に優れた光硬化性転写シートを提供する。更に、それを用いた凹凸パターンの形成方法を提供する。

【解決手段】加圧により変形可能で、ポリマーと光重合性官能基を有する反応性希釈剤を含む光硬化性組成物からなる光硬化性転写層11を有する光硬化性転写シートであって、前記ポリマーが、主鎖に脂環式構造を有する繰り返し単位、及び(メタ)アクリレート繰り返し単位を含む樹脂からなり、且つ前記ポリマー中の脂環式構造を有する繰り返し単位の含有率が15〜70質量%であることを特徴とする光硬化性転写シート10。更に、これを用いた凹凸パターンを形成する方法。

(もっと読む)

樹脂モールド構造及び樹脂モールド方法

【課題】センサ素子等の電子部品とケーブルとを樹脂モールドで一体化する際にモールド樹脂とケーブルとの収縮・膨張量の差から生じる熱応力の低減を図り、高気密化に寄与できる樹脂モールド構造及び樹脂モールド方法を提供する。

【解決手段】電子部品とケーブルとがモールド樹脂により一体にモールドされた樹脂モールド構造において、モールド樹脂11が成形された樹脂モールド体10は、ケーブル12の長手方向の線膨張係数とケーブル12の長手方向に対して垂直となる径方向の線膨張係数とが異なっており、前記ケーブルの径方向の線膨張係数よりも前記ケーブルの長手方向の線膨張係数の方が前記ケーブルの最外層の線膨脹係数に近い値であるものである。

(もっと読む)

UV支援ナノインプリントリソグラフィー用モールド及びその製造方法

【課題】2つの連続するチップ間の距離を最小化する、所定波長によって支援されるナノインプリントリソグラフィー用のモールドを設計する。

【解決手段】本発明は、所定波長によって支援されるナノインプリントリソグラフィー用のモールドに関する。このモールドは、第1材料製の層を備え、この層は、第1面上に第2の剛体材料製の層を含み、第1面と反対側の面上に第3の剛体材料製の層を含み、第2の剛体材料製の層は、層内にマイクロメートルオーダー又はナノメートルオーダーのパターンを有するn個の構造ゾーン(n≧1)が形成され、第3の剛体材料製の層は、層内に、n個の構造ゾーンに対向するn個のくぼみが形成され、n個のくぼみは第4材料で充填され、これによりn個の部分領域が形成され、所定波長λdetにおける第3材料の層の透過率は、n個の部分領域いずれの透過率よりも低く、第1、第2、及び第3材料の層の所定波長λdetにおける透過率は、これらの層を通る所定波長λdetの光の透過率が、n個の部分領域の任意の1つ、第1材料製の層、及び第2材料製の層を通る光の透過率よりも小さいような透過率である。

本発明は、こうしたモールドを製造する2つの方法にも関する。

(もっと読む)

高コントラスト位置合わせマークを有するテンプレート

高コントラスト材料の位置合わせマークを有するテンプレートを形成するためのシステム及び方法を説明する。高コントラスト材料は、位置合わせマークの凹部内に位置することができる。 (もっと読む)

燃料電池用高分子電解質膜の製造方法

燃料電池の発電効率を向上させるために、本発明は、以下の工程(A)〜(E)を包含する、3μm以上12μm以下の高さおよび0.4以上2.0以下のアスペクト比を有する複数の微細凸部の配列を有する表面を具備する高分子電解質膜を製造する方法を提供する:複数の微細凹部(103)の配列を有する表面を具備する鋳型を準備する工程(A)、ここで、各微細凹部は底面および側壁を具備し、各底面および各側壁は親水性を有し、各側壁は平滑であり、各複数の微細凹部は3μm以上12μm以下の深さおよび0.4以上2.0以下のアスペクト比を有し、前記表面に親水性の高分子電解質溶液を供給する工程(B)、前記高分子電解質溶液を固化して高分子電解質膜を形成する工程(C)、前記高分子電解質膜を親水性液体に浸漬する工程(D)、および前記親水性溶液中で前記鋳型から前記高分子電解質膜を剥離して、3μm以上12μm以下の高さおよび0.4以上2.0以下のアスペクト比を有する複数の微細凸部を有する配列を具備する高分子電解質膜を形成する工程(E)。  (もっと読む)

(もっと読む)

電磁弁コイルの製造方法及び電磁弁

【課題】信頼性を確保しつつ、容易に製造することができる電磁弁コイルの製造方法、電磁弁コイル及び電磁弁を提供する。

【解決手段】電磁弁コイルの樹脂モールド部を射出成形するための成形型61は、コイル部32が収容される第1キャビティ66及びターミナル33が収容されるとともに第1キャビティ66に連通する第2キャビティ67を有する。また、同成形型61は、第1キャビティ66に溶融樹脂を供給する第1経路71、及び第2キャビティ67に溶融樹脂を供給する第2経路72を有する。そして、第1経路71からの単位時間当たりの溶融樹脂供給量が、第2経路72からの単位時間当たりの溶融樹脂供給量よりも多くなるようにして樹脂モールド部を射出成形により形成した。

(もっと読む)

マスクブランク用基板とその製造方法、インプリントモールド用マスクブランク及びインプリントモールドの製造方法

【課題】インプリントモールドの離型(剥離)を容易にするための凹部を精度良く形成でき、且つそのような加工の工程負荷が小さくて済み、さらに凹部を形成することによるモールドの強度や剛性の低下を抑えたインプリントモールドの作製に用いるマスクブランク用基板を提供する。

【解決手段】基板と該基板の表側主表面上に形成された薄膜とを有してなり、前記薄膜及び基板をエッチング加工してインプリントモールドを作製するためのマスクブランクに用いる基板である。この基板1は、所定の形状の孔2を穿設してなる基材1aを含む少なくとも2枚の基材を接合することにより基板の裏側主表面にその少なくとも外周部を除く領域に上記孔2からなる凹部3を形成したものである。

(もっと読む)

鉛蓄電池の製造方法

【課題】安価な方法にてブッシングと電池蓋との間の密着性を向上させ、電解液の染み出しを防止できる鉛蓄電池の製造方法を提供すること。

【解決手段】最上段の環状突起3Aとインサート成型用の金型10との間に第一の空隙14を設けて、この金型10をブッシング1に対して配置し、上金型11、下金型12間に樹脂材料を充填し、当該樹脂材料の圧力で、最上段の環状突起3Aを第一の空隙14の形状に合わせて塑性変形させた。

(もっと読む)

プラスチック成形品、プラスチック成形品の成形方法、および該プラスチック成形品を有する光走査装置

【課題】薄肉形状のプラスチック成形品における転写面の形状精度の向上を図る。

【解決手段】金型のキャビティ内の樹脂に樹脂圧力を発生させ、被転写面を転写することにより形成した転写面を有するプラスチック成形品10において、1または対向する2つの転写面11,12を有し、転写面11,12に垂直な断面形状14における、該転写面の垂直方向の成形品厚みaと該転写面の平行方向の成形品厚みbとは、a/b<1の関係を満たし、転写面11,12以外の面に、金型のキャビティ形状を不完全転写することにより形成した凹形状の不完全転写部21と凸形状の不完全転写部22とをそれぞれ少なくとも1つ有する。

(もっと読む)

インサート成形方法、インサート部品及びインサート成形品

【課題】インサート部品の金型内セット作業が容易で、しかも、金型内にセットされた端子の保持・安定性が高いインサート成形方法等を提供する。

【解決手段】バスバー2と出力端子3がジョイント部4を介して一体に形成され、且つ、ジョイント部4が上型のコマからの押圧力を受けると押し曲げられて切断されるインサート部品5を、下型にセットし、下型と上型間を型締めし、この型締め過程で、上型がジョイント部4を押し曲げつつ切断し、型締めされた双方の下型及び上型内に溶融樹脂を充填することでインサート成形品を成形した。

(もっと読む)

樹脂封止半導体装置のゲートブレーク方法、樹脂封止装置

【課題】ランナー部の切断時にゲート残り量のバラツキを抑制する。

【解決手段】バタフライプレート12とバタフライプレート13でパッケージ材70のランナー部20を挟み込み、バタフライプレート11でパッケージ材70のダミー樹脂封止部3を所定量押さえ込む。その後、バタフライプレート12及び13、或いはバタフライプレート11を可動させることにより、パッケージ材70のランナー部20がゲートブレークされる。

(もっと読む)

テンプレート処理方法、プログラム、コンピュータ記憶媒体及びテンプレート処理装置

【課題】テンプレートの表面に離型剤を適切に成膜しつつ、テンプレート処理のスループットを向上させる。

【解決手段】テンプレートの表面に離型剤を成膜するテンプレート処理では、先ず、洗浄液槽に貯留された洗浄液中に複数のテンプレートを浸漬させ、当該テンプレートの表面を洗浄する(工程A2)。その後、離型剤槽内に貯留された離型剤中に複数のテンプレートを浸漬させ、当該テンプレートの表面に離型剤を付着させる(工程A3)。その後、テンプレート上の離型剤を乾燥させる(工程A4)。その後、アルコール槽内に貯留されたアルコール中に複数のテンプレートを浸漬させ、当該テンプレートの表面に離型剤を密着させ、さらに離型剤の未反応部分を除去する(工程A5)。その後、テンプレート上のアルコールを乾燥除去する(工程A6)。こうしてテンプレートの表面に離型剤が所定の膜厚で成膜される。

(もっと読む)

81 - 100 / 435

[ Back to top ]