Fターム[4F202AK04]の内容

プラスチック等の成形用の型 (108,678) | 加熱冷却手段の具体的な特徴 (980) | 赤外線加熱(←遠赤外線)、輻射加熱の特徴 (119)

Fターム[4F202AK04]の下位に属するFターム

電気ヒーターの特徴 (64)

反射板、遮蔽板の特徴 (10)

Fターム[4F202AK04]に分類される特許

21 - 40 / 45

中空成形品の成形方法および成形装置

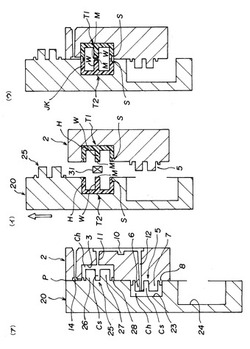

【課題】半中空成形品のインサートの問題、中空成形品の寸法精度の問題、接合部の強度の問題等から解放された、内部にリブ、仕切壁等の付属物を有する中空成形品の成形方法を提供する。

【解決手段】固定型(2)と可動型(20)とを使用して、一対の半中空成形品(T1、T2)を、その本体部(H、H)の開口部には射出成形用の接合部(S、S)を、その付属物(W)の突合部には融着用の接合部(M、M)を有するように射出成形する(1次成形)。一対の半中空成形品がそれぞれの金型に残っている状態で整合させ、附属物(W、W)の接合部の間に加熱体(31)を挿入して溶融する。加熱体(31)を待避させて、型締めして附属物(W、W)の接合部を融着すると共に、本体部(H、H)の接合部に溶融樹脂を射出して接合する(2次成形)。

(もっと読む)

成形型ユニットおよび成形装置

【課題】成形型の加熱および冷却所要時間を含む型成形工程のサイクルタイムを短縮し、生産効率を向上させる。

【解決手段】対向する成形面1aと成形面2aの間にガラス素材3が実装された上型1および下型2をスリーブ6の内部に配置した構成の光学素子成形型セットSにおいて、スリーブ6の外周面に、回動軸13aを介して回転自在に支持された複数の羽根車形のフィン13を配置し、赤外線ランプヒータ11の赤外線11aから照射される赤外線11aを光学素子成形型セットSを効率よく加熱する動作と、冷却時に雰囲気の対流によって自転することにより、光学素子成形型セットSを効率よく冷却する動作が行われるようにして、光学素子成形型セットSの加熱および冷却所要時間を短縮し、型成形工程のサイクルタイムを短縮して生産効率を向上させる。

(もっと読む)

スプルーブッシュ及びスプルーブッシュ装置

【課題】本発明の目的は、簡単な構造でありながら、合成樹脂を溶融状態に保つことができる加熱手段として、断線し難いセラミックヒーターを用いたスプルーブッシュを提供することにある。

【解決手段】スプルーブッシュ1は、金型に固定されるための板状の基体2と、その基体2に直交するように立設されて溶融樹脂の流路が軸心に形成された筒状体3と、その筒状体3に平行に配置されて基体2に直交するように立設される板状体4とが一体に形成された構成である。そして、筒状3体の外平面3cと板状体4の内平面4aとの間にセラミックヒーター10を収容した。

(もっと読む)

金型用面状カーボンヒータ及びその製造方法ならびに金型装置

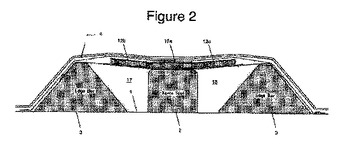

【課題】昇温速度特性に優れた面状カーボンヒータと、そのヒータを備えてウェルドラインの無い成形物を効率的に生産することのできる金型装置の提供。

【解決手段】面状カーボンヒータCHを熱源とするヒータユニット4を備える金型装置であり、可動型1および該可動型に対応する固定型2の少なくとも一方に、ヒータユニット4を収容するヒータ収容部27が設けられる。ヒータ収容部27は、ヒータユニット4により加熱される熱伝導性の伝熱壁24bを挟んで可動型1および固定型2の間に形成される製品成形部3と対向する位置にあり、ヒータユニット4は伝熱壁24bに接触する位置と伝熱壁24bから隔たる位置との間を移動可能とされている。又、面状カーボンヒータCHは、電気絶縁性および熱伝導性を有する偏平な耐熱板42内に、カーボン線から成る抵抗発熱体43を埋設して成り、その両端部43a,43aにはリード線44が導電接続される。

(もっと読む)

射出成形装置

【課題】高アスペクト比のナノ構造を持つ金型に対して、ナノ構造物の深部まで樹脂の充填を可能にし、さらに、離型剤等を使用しないで、高生産性を維持しアスペクト比1以上の反射防止ナノ構造物の成型品を製造する。

【解決手段】固定側コア4と可動側コア5の表面を、成形されるべき樹脂の軟化温度より高い温度に加熱してから前記固定側コア4と可動側コア5を型締めし、型締め後に、固定側コア4と可動側コア5内に樹脂を充填し、充填後に、固定側コア4と可動側コア5を樹脂の軟化温度より低い温度まで冷却しながら充填された樹脂を保圧し、低い温度で樹脂成型品を冷却保持し、その後、固定側コア4と可動側コア5を型開きして、ナノメータサイズの構造物を表面に有する成型品を射出成形する。

(もっと読む)

微小パターン転写装置及び微小パターン転写方法

【課題】薄型基板への微小ピット転写をより高速かつ精密に行う微小パターン転写装置を提供する。

【解決手段】第1冶具(102)、スタンパ(100)、熱可塑性シート(104)及び第2冶具(104)をこの順で重ねた積層体を、重なり方向において加熱及び加圧し、前記スタンパに刻まれた微小パターンを前記熱可塑性シート上に転写する微小パターン転写装置であって、前記第1冶具、前記スタンパ及び前記第2冶具の外径が前記熱可塑性シートの外径より大きく、前記第2冶具の加熱及び加圧を受ける面の外周部の高さが内周部の高さより高くなるようにすることで、外周部において加わる転写圧力が大きくなり、外周部の熱容量が大きくなり、より均一な加熱加圧を行うことができるようにした。

(もっと読む)

被覆成形品の製造方法

本発明は、成形材料を射出成形型内に射出し、成形品を得るためそれを冷却する、被覆成形品の製造方法に関する。被覆対象の成形品の表面と射出成形型の内面との間に中間空隙部が生み出されるように射出成形型を調整する。得られた中間空隙部に、射出成形で反応性混合物を満たし、ここで反応性混合物を硬化させるために射出成形型の少なくとも一部分の温度を上昇させる。本発明はさらに、上述の方法を実施するための装置に関する。 (もっと読む)

成形用金型及び成形装置

【課題】成形工程サイクルにかかる時間を短縮化することが可能な成形装置を提供すること。

【解決手段】光学素子を成形する一対の上型112及び下型114と、上型又は下型の型合わせ面から対向する下型又は上型の方向に突起して形成された突起部142、144と、上型又は下型の周囲に設置され、突起部に赤外線を照射する加熱部150とを備えることを特徴とする。ま、上記上型又は下型の型合わせ面に突起部を収容することができる凹状の凹部143、145が形成されたものであってもよい。

(もっと読む)

被成形材の成形方法

複合部品の製造における被成形材を成形する製造方法に関するものである。その方法は、雄型の上に、前記雄型の頂部の上に位置する第1の部位及び該雄型の片側に突き出す第2の部位とを有する前記被成形材と隔壁を載置する工程と、前記隔壁の全域に亘って圧力差を与え、前記圧力差を与える際に前記雄型を超えて前記隔壁を広げることにより、前記雄型の側部に前記被成形材の第2の部位を接触させて次第に変形させる工程を有する。前記隔壁は、該隔壁の平面内で5MPa超の引張係数を有する。任意に、支持膜は、前記被成形材の対向する側部に載置しても良い。支持膜が使用される場合において、前記隔壁は、該隔壁の平面内で、支持膜の平面内における剛性よりも大きい剛性を有する。  (もっと読む)

(もっと読む)

容器をブロー成形するための装置

本発明による装置は、容器をブロー成形するために用いる。まずパリソンの熱調整を行い、次にブロー成形型内でパリソンにブロー成形圧を作用させることによりパリソンを容器に成形する。少なくとも2つのブロー成形セグメントから成るブロー成形型を、担持構造物上に配置されているブローステーションの型担持体によって位置決めする。ブロー成形型に加えて底部を使用する。型担持体と底部とは双方とも機械的に位置決め可能であるように配置されている。型担持体と底部とは機械的に互いに連結されている。両型担持体のうち一方の型担持体は運動不能に、他方の型担持体は回動可能にそれぞれ担持構造部によって保持されている。底部は両型担持体のそれぞれに対し相対的に可動に配置されている。底部は型担持体に対し相対的に運動軌道部を有し、運動軌道部は、ブローステーションの縦方向に延在している成分と、縦方向に対し横方向に延在している成分との双方を備えている。  (もっと読む)

(もっと読む)

プラスチック製スタンパの製造方法、プラスチック製スタンパ、及び、プラスチック製基板の製造方法

【課題】機械的特性に優れ、かつ、生産性に優れた、プラスチック成形に使用するスタンパの製造方法を提供する。

【解決手段】板状のプラスチック材料11に、マザースタンパ12を密着して固定する工程と、プラスチック材料11に、マザースタンパ12を指向して赤外線19を照射する工程と、プラスチック材料11にマザースタンパ12のパターンを転写してプラスチック製スタンパ21を形成する工程とからなり、スタンパを形成するプラスチック材料11として、プラスチック成形において成形されるプラスチック材料より、溶融温度の高いプラスチック材料11を用いることにより、プラスチック製スタンパ21を製造する。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】キャビティ21を形成してなるゴム製の成形型2と、キャビティ21内を真空状態にする真空手段61と、波長が0.78〜2μmの電磁波(近赤外線)を照射する電磁波発生手段4とを有する樹脂成形装置1を用いる。ゴム製の成形型2のキャビティ21内を真空状態にする真空工程と、真空状態のキャビティ21内に溶融状態の熱可塑性樹脂3を充填する充填工程と、キャビティ21内の熱可塑性樹脂3を冷却して樹脂成形品を得る冷却工程とを行う。充填工程においては、成形型2を介して熱可塑性樹脂3に近赤外線を照射することにより、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

真空注型装置用加熱ユニット

【課題】シリコーンゴム製の中空成形型内に熱可塑性樹脂を注入して成形する真空注型装置に用いられ、成形処理時において中空成形型の温度上昇の程度を抑制しながら当該中空成形型内に充填される熱可塑性樹脂を加熱することのできる真空注型装置用加熱ユニットを提供すること。

【解決手段】上記課題は、真空雰囲気形成室内に設置されたシリコーンゴム製の中空成形型内に熱可塑性樹脂を充填して成形する真空注型装置に用いられるものであって、ハロゲンランプと、近赤外域の波長範囲の光の透過率が高く、遠赤外域の波長範囲の光の吸収率が高いフィルタ部材とを具えてなり、ハロゲンランプよりの光がフィルタ部材を介してシリコーンゴム製の中空成形型に照射される構成とされた真空注型装置用加熱ユニットにより、達成される。

(もっと読む)

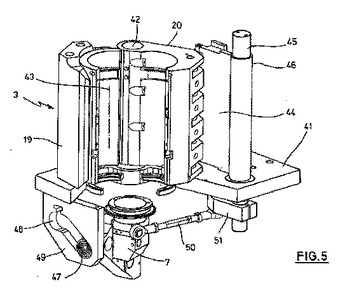

射出成型品の製造装置および射出成型品の製造方法、並びにモータ用ステータ

【課題】熱硬化性の溶融樹脂を短時間で効率的に硬化させる。また、成型時に装置が高温にならないようにして成形終了後の装置の冷却時間を短縮し、製造を効率化する。

【解決手段】固定型10と可動型20を備え、可動型20の開口には筒状のシャッタ部31を有するシャッタキャビティ30が挿通され、シャッタ部31の内側には遠赤外線ヒータ40の放熱部41が挿通されている。固定型10と可動型20を型締めし、シャッタ部31を固定型10側に進出させて放熱部41を囲むことにより、キャビティKが形成される。キャビティK内にはモータヨークW1と巻線W3を巻回したステータコアW2がセットされ、熱硬化性溶融樹脂が充填される。充填後、固定型10に埋設されたパイプヒータにより溶融樹脂を半固化状態に硬化させ、その後、シャッタ部31を下降させて放熱部41を露出させ、熱放射により樹脂を硬化させる。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】ゴム製の成形型2のキャビティ21内に熱可塑性樹脂3を充填し、この熱可塑性樹脂3を冷却して樹脂成形品を得る樹脂成形方法及び樹脂成形装置1である。キャビティ21内に熱可塑性樹脂3を充填する際には、波長が0.78〜4μmの電磁波を出射する電磁波発生手段4と、波長が2μmを超える電磁波の透過量を減少させるフィルター5とを用いる。電磁波発生手段4から出射させた電磁波をフィルター5を透過させ、フィルター5を透過させた後の透過電磁波を、成形型2を介して熱可塑性樹脂3に照射して、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

スポンジ製造のプロセスおよびプラント

【課題】従来技術の技術的な欠点を除去できるプロセスおよびプラントを提供する。

【解決手段】スポンジ製造プロセスは、テフロン(登録商標)またはシリコーンのモールドを60℃〜70℃の間の温度に加熱することと、プラスチック材料と試薬とを含む混合物をモールドに注入することと、混合物を30分未満の間膨張させることと、完成したスポンジをモールドから抜き出すことと、からなる。このようにして、不透水表皮層のない吸水性スポンジが得られる。プラントは、モールドをモールド加熱手段に、続いて注入手段に移動するためのコンベアを備えている。次に、プラントは、モールドに注入された混合物を膨張させるために、モールドをある時間保持するように構成された膨張手段と、その後にスポンジを排出する手段とを備えている。

(もっと読む)

成形体の製造装置および製造方法

【課題】 超微細加工、高い寸法精度、低残留応力、低複屈折、高光透過性、優れた機械的強度を有する成形体を、超低圧の成形プロセスで、三次元、薄肉、かつ大面積の形状でもって提供可能な、成形体の製造装置および方法を提供する。

【解決手段】 本発明の製造装置1は、樹脂溶融部21、樹脂送出部22および吐出部23とを有する、下金型100に溶融樹脂を塗布する手段2;溶融樹脂をプレスするプレス手段3;プレス手段3の前段に設けられ、溶融樹脂の塗布時に下金型100を加熱する加熱手段4;および下金型100を移動させる移動手段5;を備え、加熱手段4によって下金型100を加熱し、移動手段5によって下金型100を移動させながら、手段2によって被塗布面に溶融樹脂を塗布し、下金型100を移動させ、プレス手段3によって溶融樹脂をプレスして樹脂の形状を整えながら冷却し固化させ成形体を得る。

(もっと読む)

樹脂成形方法及び樹脂成形装置

【課題】ゴム製の成形型に対してキャビティ内の熱可塑性樹脂を選択的に加熱することができ、良好な樹脂成形品を得ることができる樹脂成形方法及び樹脂成形装置を提供すること。

【解決手段】ゴム製の成形型2のキャビティ21内に熱可塑性樹脂3を充填し、この熱可塑性樹脂3を冷却して樹脂成形品を得る樹脂成形方法及び樹脂成形装置1である。キャビティ21内に熱可塑性樹脂3を充填する際に、電磁波照射装置4を用い、成形型2の表面から熱可塑性樹脂3にピーク波長が0.4〜2μmの電磁波を照射することにより、成形型2に対して熱可塑性樹脂3を選択的に加熱する。

(もっと読む)

成形装置

【課題】必要な部分のみの加熱で熱可塑性素材を加熱軟化し短時間で成形を可能とする。

【解決手段】加熱軟化した成形素材3を、対向配置された上型1及び下型2により挟んで押圧成形するもので、上型1及び下型2を保持し、赤外線を透過する材質から成る上下保持軸4,5と、上型1及び下型2の外周に配置され、少なくとも上型1及び下型2に赤外線を照射して成形素材3を加熱軟化する赤外線ランプヒータ11とを備えている。

(もっと読む)

タイヤ加硫方法

【課題】加硫時間を短縮し、生産性を向上することが可能なタイヤ加硫方法を提供する。

【解決手段】グリーンタイヤ1をタイヤ搬入装置2により把持してタイヤ加硫機3に搬入する際に、タイヤ加硫機3のブラダー5と当接するグリーンタイヤ1の内面1aを予熱する。

(もっと読む)

21 - 40 / 45

[ Back to top ]