Fターム[4F202CD22]の内容

プラスチック等の成形用の型 (108,678) | 型の製造 (4,718) | 型の製造の補助操作 (1,698) | 表面処理 (1,471)

Fターム[4F202CD22]の下位に属するFターム

Fターム[4F202CD22]に分類される特許

21 - 40 / 428

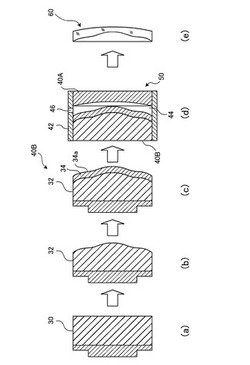

レンズ製造方法、及び眼鏡レンズ製造システム

【課題】モールド部材の加工コストを抑えるのに好適なレンズ製造方法を提供すること。

【解決手段】一対の対向配置されたモールド部材間を封止部材で封止することによって規定されたキャビティにレンズ原料液を注入する注入工程と、キャビティに注入されたレンズ原料液を硬化反応させて一対のモールド部材の各転写面形状を転写させたレンズ基材を得る硬化反応工程と、各転写面形状が転写されたレンズ基材を一対のモールド部材から離型する離型工程とを含み、一対のモールド部材の少なくとも一方の転写面が、削り加工によって加工された削り加工面上に形成された被膜の表面であるレンズ製造方法を提供する。

(もっと読む)

成形型の製造方法

【課題】凹凸のピッチが5nm以上200nm以下である転写用パターンの凹部においてノッチ量を低減することができる成形型の製造方法を提供する。

【解決手段】母材1の表面上にSi膜2,4,6とSiO2膜3,5,7とを交互に積層した積層膜10を形成し、その積層膜10上に、凸部15bの形状に対応する形状のハード膜マスク11Aを形成する。このハード膜マスク11Aをマスクにして、積層膜10の膜2〜7に対して上層から下層に向かってそれぞれ異方性ドライエッチングの処理を行うことで凹部15a及び凸部15bが繰り返し連続した転写用パターン15を形成する。その後、ハード膜マスク11Aを除去することで成形型100の製造が終了する。

(もっと読む)

金型およびその製造方法

【課題】表面に形成された微細凹凸構造を転写するインプリント法に用いられる金型の細孔の深さのバラツキが抑えられた金型を製造できる方法、およびこれより製造された金型の提供。

【解決手段】円筒状のアルミニウム基材30を電解液中で陽極酸化して、外周面に複数の細孔を有する陽極酸化アルミナが形成された金型を製造する方法であって、アルミニウム基材30の内周面に電解液を接触させないように陽極酸化する、金型の製造方法、およびこれより製造された金型。

(もっと読む)

微細構造物成型スタンパ及びそれを用いた微細構造物成型基板、並びに微細構造物成型スタンパの製造方法

【課題】微細構造物が表面に形成された小型のスタンパが繋ぎ合わされて、かつ、スタンパ間の継ぎ目における微細構造物のピッチずれを抑制可能とする大判の微細構造物成型スタンパ及びそれを用いた微細構造物成型シートを提供する。

【解決手段】円盤状シート11の上面に多数の小型微細構造物12を同心円状、或いは螺旋状に形成し、更に、その最外周となる4つの隅部に、大型微細構造物13を形成する。そして、4つの大型微細構造物13に沿って円盤状シート11を切断することにより、矩形状シート72を形成し、更に、複数の矩形状シート72を平面的に接続して広面積シート73を作製する。従って、円盤状シート11の切断位置を高精度に設定することができ、接続部分において小型微細構造物12の周期性を保持することができる。

(もっと読む)

金型表面処理方法、および金型表面処理装置

【課題】金型の成形面に付着する汚れ、その中でも酸化膜を還元処理し、本来の金型素材面を露出させることによって成形品の不良発生を低減できる金型の処理方法と処理装置を提供する。

【解決手段】第1モールドベースと第2モールドベースを対向配置させ、パーティングライン面を介して内部にキャビティーを形成し、前記キャビティー内に成形材料を注入し、固化させて成形体を得る金型であって、前記第1モールドベースは前記キャビティーの一方の成形面となる第1成形面を備え、前記第2モールドベースは前記キャビティーの他の一方の成形面となる第2成形面を備え、前記成形体の成形工程前に、少なくとも前記第1成形面と前記第2成形面とを低酸素分圧雰囲気として、前記第1成形面と前記第2成形面とを加熱する金型表面処理方法。

(もっと読む)

テンプレート、テンプレートの表面処理方法、テンプレート表面処理装置及びパターン形成方法

【課題】生産性の高いパターン形成方法を実現するテンプレート、テンプレートの表面処理方法、テンプレートの表面処理装置及びパターン形成方法を提供する。

【解決手段】実施形態によれば、凹凸パターンが設けられた転写面を有し、前記凹凸パターンの凹部に、光によって硬化する前の状態の光硬化性樹脂液を充填し、前記光によって前記光硬化性樹脂液を硬化させて形成される樹脂の表面に前記凹凸パターンを反映した形状を形成するためのテンプレートが提供される。前記テンプレートは、基材と、表面層と、を備える。前記基材は、凹凸が設けられた主面を有し、前記光硬化性樹脂液が硬化する光に対して透過性である。前記表面層は、前記基材の前記凹凸を覆い、前記凹凸の形状を反映した前記凹凸パターンを形成する。前記表面層の、前記光によって硬化する前の状態の前記光硬化性樹脂液に対する接触角は30度以下である。

(もっと読む)

陽極酸化処理装置、処理槽、インプリント用ロール状モールドの製造方法、および複数の凸部を表面に有する物品の製造方法

【課題】細孔の深さのバラツキが抑えられたインプリント用ロール状モールドを製造する方法を提供する。

【解決手段】本発明は、陽極酸化槽の電解液に浸漬されたアルミニウムからなる円筒状のアルミニウム基材に、通電部材を用いて通電して陽極酸化処理を行い、表面に複数の凹凸を有するロール状モールドを製造する方法であって、前記通電部材が前記アルミニウム基材に当接した状態で、前記アルミニウム基材の中心軸を回転中心として、前記アルミニウム基材を回転させながら、前記通電部材を通じて前記アルミニウム基材に通電を行う陽極酸化工程、を含むロール状モールドの製造方法等に関する。

(もっと読む)

インプリント用ロール状モールドおよびその製造方法

【課題】表面に微細な凹凸形状が継ぎ目なく形成された、機械強度に優れたロール状モールドとその製造方法を提供する。

【解決手段】陽極酸化ポーラスアルミナの規則的な細孔配列を利用して形成された凹凸形状が、表面に継ぎ目なく形成されている連続インプリント用ロール状モールドと、それを作製するために、表面にホールアレー構造またはピラーアレー構造を有するロール状モールドの作製には、陽極酸化ポーラスアルミナ層を形成したパイプまたは丸棒形状のアルミニウム材を鋳型として用い、陽極酸化ポーラスアルミナ層の細孔内へ物質の充填を行い、鋳型を溶解除去することで、細孔配列が転写されたロール状モールドを製造できる。得られたロール状モールドは、ポリマー等の基板表面に継ぎ目なく微細なパターンを連続転写するためのインプリント用モールドとして使用できる。

(もっと読む)

射出成形品の製造方法

【課題】熱変形温度が140℃未満のPAS系樹脂組成物を原料として成形品を製造する場合に、上記の熱処理を行なわなくても、成形品の結晶化度を充分高めることができる技術を提供する。

【解決手段】熱変形温度が140℃未満のポリアリーレンサルファイド系樹脂組成物を、金型内表面に断熱層が形成された金型を用い、上記熱変形温度以下の金型温度で射出成形する。金型温度の条件は100℃以下であることが好ましい。また、多孔質ジルコニアから構成される断熱層を、溶射により金型内表面に形成する方法で製造された金型を使用することが好ましい。

(もっと読む)

成形装置および成形方法

【課題】金型が閉められた状態で金型表面にプラズマを照射できる成形装置を提供する。

【解決手段】溶融材料が送り込まれる金型10と、プラズマが発生するプラズマ電極12、13とを備え、金型10には、プラズマ電極12、13で発生したプラズマを金型10の内部空間11に照射するためのプラズマ照射口101a、102aが設けられている。プラズマ照射口101a、102aは、離型ピン12、13が挿入されるピン穴101a、102aで構成することができ、プラズマ電極は、離型ピン12、13で構成することができる。

(もっと読む)

レジスト現像剤、レジストパターンの形成方法及びモールドの製造方法

【課題】所定の組成を有するレジスト層に対して所望の解像度をもたらしつつも、レジストパターンを形成する際の必要露光量を低減させる。

【解決手段】α−クロロアクリル酸エステルとα−メチルスチレンとの重合体を含むレジスト層にエネルギービームを照射して露光して、現像を行う際に用いられるレジスト現像剤であって、フルオロカーボンを含む溶媒Aと、前記溶媒Aよりも前記レジスト層に対する溶解度が高いアルコール溶媒Bと、酢酸−n−アミル又は酢酸エチル又はそれらの混合物からなる溶媒Cとを含む。

(もっと読む)

レジスト現像剤、レジストパターンの形成方法及びモールドの製造方法

【課題】所定の組成を有するレジスト層に対して所望の解像度をもたらしつつも、レジストパターンを形成する際の必要露光量を低減させる。

【解決手段】α−クロロアクリル酸エステルとα−メチルスチレンとの重合体を含むレジスト層にエネルギービームを照射して露光して、現像を行う際に用いられるレジスト現像剤であって、フルオロカーボンを含む溶媒Aと、前記溶媒Aよりも前記レジスト層に対する溶解度が高いアルコール溶媒Bと、メチルイソブチルケトンからなる溶媒Cとを含む。

(もっと読む)

流延ダイ、ダイヘッドの製造方法及びフィルムの製造方法

【課題】ソリを抑えながら幅広化のダイヘッド本体にDLC層を設ける。

【解決手段】ドープが流通する流路が設けられた流延ダイは、ダイ本体を備える。ダイ本体の上部には流路の入口が開口する。ダイ本体の下方先端部には流路の出口が開口する。ダイ本体は1対の側板と1対のリップ板とを有する。流路は1対の側板と1対のリップ板とによって囲まれてなる。リップ板は、流路の入口の構成部材であるリップ板本体と、出口の構成部材であるダイヘッド82とからなる。ダイヘッド82はボルトによりリップ板本体と締結可能である。ダイヘッド82は、楔形のダイヘッド本体85とダイヘッド本体85の表面全体に設けられたDLC膜86からなる。DLC膜86は、イオン蒸着法によりダイヘッド本体85に設けられる。

(もっと読む)

インプリント用型

【課題】 大面積のパターンでも熱膨張の影響を受けにくい型を提供すること。

【解決手段】 樹脂、特に好ましくはインプリント技術により成型可能な樹脂からなり被成形物200に転写するための成型パターン1aを有する成型層1と、樹脂の熱膨張係数より低い材料、例えば金属からなる基層2とを有し、被成形物200の被成形面に対し可撓性を有するフィルム状に形成されるインプリント用型。基層2と成形層1の間に基層2及び成形層1の両方と結合する材料からなる中間層を有していても良い。

(もっと読む)

モールドおよびその製造方法と、微細凹凸構造を表面に有する物品の製造方法

【課題】細孔の間隔が180nm以上のものであっても、細孔の深さムラが少ない酸化皮膜を形成できるモールドの製造方法を提供する。

【解決手段】アルミニウム基材10の表面に細孔12を有する酸化皮膜14が形成されたモールド18を製造する方法であって、(a)アルミニウム基材10の表面を陽極酸化して酸化皮膜14を形成する工程、(b)工程(a)の後、酸化皮膜14を除去する工程、(c)工程(b)の後、アルミニウム基材10を工程(a)で印加した最高電圧の90%未満の電圧で陽極酸化して酸化皮膜14を形成する工程、(d)工程(c)の後、酸化皮膜14の細孔12の孔径を拡大する工程、(e)工程(c)と工程(d)とを交互に繰り返す工程を有する。

(もっと読む)

印写リソグラフィの方法

【課題】テンプレートに付けたパターンを印写可能媒体に印写することによってパターンを基板に転写する印写リソグラフィで、この印写可能媒体として熱可塑性または熱硬化性樹脂を使うとき、それだけを必要な温度に迅速に加熱する装置・方法を提供する。

【解決手段】テンプレート30の転写すべきパターンの上に薄い金属層35が設けてあり、このテンプレート30を印写可能媒体34に接触させ、それとそれを保持するホルダ31を通してレーザ36のビーム37で照射する。このビーム37を金属層35が効率的に吸収し、この金属層からの熱を印写可能媒体34へ効率的に伝達するので、印写可能媒体34の加熱が迅速であり、熱が基板32に入って基板を歪めることがない。

(もっと読む)

パターン形成体及びパターン形成体を用いた複製方法

【課題】 金属表面に形成された凹状又は凸状のパターンを有する印刷版面を短時間で、かつ、高精度に再現できるパターン形成体を提供する。

【解決手段】 第一の金属原版の凹状又は凸状パターンを転写するためのパターン形成体において、金属板上に形成される光硬化性のパターン形成材料と光硬化性のパターン形成材料中に埋没させるパターン形成材料を補強し、光硬化効率を高めるための光透過性の補強板と、光硬化性パターン形成材料の中に光透過性の補強板が第一の金属原版に接触しないように配置された支持体から成るパターン形成体及び複製方法である。

(もっと読む)

成形用金型の製造方法

【課題】模型の抜き取り時に凹凸模様形成部材が模型の表面から剥がれることがない成形用金型の製造方法を提供する。

【解決手段】本発明は、模型30の表面31の全面又は所定範囲に凹凸模様形成部材40を貼り付け、該模型30から反転型50、該反転型50から成形用金型10,20を製造するにあたり、凹凸模様形成部材40として、凹凸模様を有する原版(例えば、金網)Dの上に敷かれた合成樹脂シート40’を平滑な表面を有するプレス板Bを用いてプレスしたものを用い、該凹凸模様形成部材40を凹凸模様が転写された凹凸面41と反対の平滑面44側で模型30の表面31に貼り付けるようにする。

(もっと読む)

インプリント用モールドの製造方法

【課題】インプリント用モールドの製造において微細なモールドパターンを高いパターン精度で形成することができ、しかも基板をエッチング加工するために形成した薄膜パターンを最終的にモールドパターンにダメージを与えないように除去できるインプリント用モールドの製造方法を提供する。

【解決手段】透光性基板1上に、ハフニウムおよびジルコニウムのうちの少なくとも一方の元素を含有する材料で形成された下層3と、該下層の酸化を抑制する材料で形成された上層4の積層膜からなる薄膜を有するマスクブランクを用いて、前記薄膜をエッチング加工して薄膜のパターンを形成する工程と、該薄膜のパターンをマスクとして透光性基板1をエッチング加工してモールドパターンを形成する工程と、該モールドパターンを形成した後、薄膜の下層を、塩素、臭素、ヨウ素、およびキセノンのうちいずれかの元素とフッ素との化合物を含む非励起状態の物質に接触させて除去する工程とを有する。

(もっと読む)

金属構造体の製造方法および金属構造体

【課題】加工性を向上できる金属構造体の製造方法および金属構造体を提供する。

【解決手段】金属構造体の製造方法は、以下の工程を備えている。基板上にパターン12aを有する樹脂型を形成する。樹脂型のパターン12aを覆うように金属層13を形成する。炭酸ガスレーザを照射することにより、樹脂型を除去する。樹脂型を形成する工程は、基板を被覆するように樹脂層を形成する工程と、樹脂層上に、パターンを有するマスクを配置し、マスクのパターンを介してレーザを照射することにより、樹脂層の一部を除去する工程とを含むことが好ましい。

(もっと読む)

21 - 40 / 428

[ Back to top ]