Fターム[4F202CK07]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 型内の成形材料充填流路 (1,916) | 流量調節部材を有するもの(←開閉弁) (311)

Fターム[4F202CK07]の下位に属するFターム

トーピード (8)

Fターム[4F202CK07]に分類される特許

161 - 180 / 303

成形方法および成形装置

【課題】装置の老朽化に対応することができるのはもちろんのこと、溶融樹脂の供給量を精度良く制御することにより樹脂製品の容積のばらつき発生を抑制することができ、つまるところ、樹脂製品の表面側のヒケ発生の低減効果が得られる成形方法および成形装置を提供する。

【解決手段】各バルブゲート24の近傍には、そこの溶融樹脂の圧力値を検出する圧力センサ30が設けられている。圧力センサ30による検出圧力値が圧力閾値以下であるときには、バルブゲート24から溶融樹脂の供給を行う。一方、検出圧力値が圧力閾値を超えたときには、バルブゲート24から溶融樹脂の供給を終了する。このようなバルブゲート24近傍の検出圧力検出値に基づいた溶融樹脂の供給量のフィードバック制御は、バルブゲート24毎に、圧力センサ30の溶融樹脂の圧力閾値を設定することにより行っている。

(もっと読む)

樹脂の多層成形方法、多層成形用金型並びに多層成形装置

【課題】 多層成形品を成形するにあたり、成形途中に金型を交換することなく、1層目と2層目で成形した樹脂の成形品の形状が異なる成形品を成形する。

【解決手段】 金型キャビティに対して進退自在に移動する入れ子を金型キャビティ面の一部として組み込んで配し、第2層を成形する際において、油圧シリンダ等の駆動機により、該入れ子を金型キャビティ方向に前進又は後退させて金型キャビティの形状を変化させることによって、1層目と2層目で成形した樹脂の成形品の形状が異なった多層成形品を成形する。本発明によれば、金型交換装置等といった特殊な装置を使用することなく、1層目と2層目の形状が異なる多層成形品が製造できる。

(もっと読む)

樹脂の多層成形方法、多層成形用金型並びに多層成形装置

【課題】 多層成形品を成形するにあたり、成形途中に金型を交換することなく、金型キャビティの立ち面部に成形する第2の樹脂による2層目の厚み寸法を、調整して所望の寸法の成形品を成形する。

【解決手段】 金型キャビティに形成された型開閉方向に延びる立ち面部に隣接して、型開閉方向に進退自在に移動する入れ子を金型キャビティ面の一部として組み込んで配する。第2層を成形する際においては、油圧シリンダ等の駆動機により、入れ子を金型キャビティ方向に前進又は後退させて金型キャビティの立ち面部分の厚み寸法を変化させることにより、1層目と2層目で成形した樹脂の成形品の形状が異なった多層成形品を成形する。本発明によれば、金型交換装置等といった特殊な装置を使用することなく、1層目と2層目の形状が異なる多層成形品が製造でき、立ち面部に成形する第2の樹脂による2層目の厚み寸法を、従来に比較して大きくできる。

(もっと読む)

芯材を有する成形品と、射出プレス成形方法および射出成形機

【課題】 芯材を有する成形品を射出成形機によって製造可能な射出プレス成形方法を提供する。

【解決手段】 移動型22の内部に芯材41を取付けたのち、固定型20と移動型22とを型締することにより、芯材41の一方の面41aと固定型20との間に第1のキャビティ61を形成する。第1の射出工程において、射出装置によって第1のキャビティ61内に材料M1を充填する。そののち移動型22を型開き方向に少し移動させることにより、芯材41の他方の面41bと移動型22との間に第2のキャビティ62を形成する。第2の射出工程において、第2のキャビティ62に材料M2を射出したのち、再び固定型20と移動型22を型締することにより、固定型20と移動型22との間で、材料M1,M2を加圧する。これら一連の射出プレス動作により、芯材41とスキン部材42とを有する成形品40が所定形状に成形される。

(もっと読む)

製品を成形するための装置および方法

少なくとも一つの金型キャビティ(9)と、少なくとも一つの金型キャビティ内にプラスチックを注入する注入手段(15)とを備え、少なくとも一つのベース部(13)が設けられており、少なくとも一つのモジュールと、少なくとも一つのモジュール(10,11)をベース部の上および/または中に取り付けるための取り付け手段とが設けられており、少なくとも一つのモジュールには、少なくとも一つの注入口と共に少なくとも一つの金型キャビティが設けられており、金型キャビティは、少なくとも第1の前進位置と第2の後退位置との間で移動可能な少なくとも一つの可動壁部(21)を有しており、可動壁部の端部に駆動手段(23)が設けられており、駆動手段はベース部に少なくとも部分的に含まれる射出成形装置。 (もっと読む)

射出成形装置

【課題】既存のホットランナノズルを用いて、ホットランナノズル近傍にガス導入経路を容易に形成でき、樹脂成形品の意匠表面において、ホットランナノズルの配設位置に対応する部位に、ヒケが発生することを効果的に防止できる射出成形装置を提供すること。

【解決手段】射出成形装置1は、キャビティ21を形成してなる成形型2と、ホットランナノズル3とを備えている。ホットランナノズル3は、ノズル配設口22内に配設してあると共に、その先端面に樹脂ゲート31を有している。射出成形装置1においては、ノズル配設口22とホットランナノズル3との間の間隙により、キャビティ21内へガスGを導入するガス導入経路5が形成してある。樹脂ゲート31からキャビティ21内へ樹脂原料80を充填した後、ガス導入経路5からキャビティ21の裏側壁面212と樹脂原料80との間へガスGを導入する。

(もっと読む)

射出成形機

【課題】計量空間の一端と射出孔との間に滞留する成形材料を低減できた反面、押し出しノズルから計量空間内に成形材料を供給したときに射出孔から成形材料が漏出し易くなるのを防ぐことができ、さらには計量空間内の成形材料に温度分布が生ずるのを防ぐことも可能になり、製品品質のばらつきを防ぐ。

【解決手段】射出成形機10であって、押し出し機16は、シリンダ13の外方で射出孔11に向けて進退可能に設けられるとともに、射出孔11の先端開口面11aと注入孔17bの開口面17cとが互いに離間した状態で前進移動したときに、射出孔11、および押し出しノズル16aの内部流路16c、16dそれぞれの先端開口面11a、16e同士が当接して、これらの射出孔11と内部流路16c、16dとが連通し、この射出孔11を通して押し出しノズル16aから計量空間12に成形材料を充填するようになっている。

(もっと読む)

樹脂の多層射出成形方法及び樹脂の多層射出成形装置

【課題】金型キャビティ容積の拡大位置制御を向上させ、所望する多層構造の樹脂成形品を得る樹脂の多層射出成形方法及び樹脂の多層射出成形装置を提供する。

【解決手段】金型キャビティ内に1層目の樹脂成形材料を射出充填して成形した後に、可動盤を後退させ前記金型キャビティを拡大し第1層目の樹脂成形材料と金型キャビティ面との間に2次キャビティを形成して、該形成した2次キャビティに2層目の樹脂成形材料を射出充填するに際し、前記2次キャビティの形成は、型締力を解放した後、型厚調整機構を駆動してトグル機構を前記可動盤がトグル機構のロッキング状態で所定の金型キャビティ拡大位置となるまで後退させた後、前記トグル機構を駆動してトグル機構のロッキング状態まで可動盤を前進させて行う。

(もっと読む)

重力鋳造方法及びその重力鋳造用金型、重力鋳造用金型により製造された空気入りタイヤ用金型。

【課題】石膏型の「オーバーヒート現象」を防止し、また溶湯を金型内部に充填する際にエアーの巻き込みを防止し、鋳物製品の鋳造不良を改善した重力鋳造方法及びその重力鋳造用金型、重力鋳造用金型により製造された空気入りタイヤ用金型を提供する。

【解決手段】湯道5の押湯部9の近傍に製品部8のキャビティに連通する枝湯道部5aを形成し、溶融金属Wの充填初期には湯道5から湯道部7を通って石膏型1の表面1a側及び製品部8のキャビティ内に充填し、溶融金属Wの充填の中盤には、湯道部7から枝湯道部5aに溶融金属Wの給湯経路を変更して製品部8に充填するように構成されている。湯道部7には、製品部8のキャビティ内に充填される溶湯の充填量に対応して製品部8の近傍の湯道部7を遮断し、溶湯の湯経路を押湯部7側の枝湯道部5aに変更させる遮断手段10が設けてある。

(もっと読む)

背合せ配列におけるニードル弁ノズルから成る射出成形装置

【課題】パッキング問題やピストンガイド問題がピストンユニットを関して大幅に回避される背合せ配列においてニードル閉鎖ノズルを備える改良された射出成形装置、特にコンパクトで望ましい構成を備える射出成形装置を創作すること。

【解決手段】

この発明は、複数の流路(18)を有する少なくとも一つの主分配プレート(16)を備えて、複数の流路(18)を有する少なくとも二つの副分配プレート(22)を備えて、副分配プレート(22)の流路(24)が主分配プレート(16)の流路と流れ技術的に連結されていて、互いに対向位置して背合せ配列において配置されて副分配プレート(22)の流路(24)と流れ技術的に連結されている少なくとも二つのニードル閉鎖ノズル(26)を備えて、各ニードル閉鎖ノズル(26)が閉鎖ニードル(28)を有し、閉鎖ニードル(28)を駆動する少なくとも一つの駆動ユニット(30;71)を備えて、駆動ユニット(30;71)が少なくとも一つの別体の収容プレート(32;70)に受けられる射出成形装置(10)に関する。  (もっと読む)

(もっと読む)

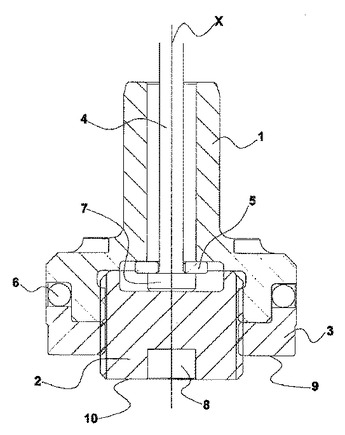

閉塞ロッド

プラスチック材容器を成型するための機械の射出ノズル閉塞ロッド(4)であって、これには、同じロッドの駆動空気圧ピストンを形成している各部材が、機械の稼働中に前記ピストンにかかる大きなストレスによって分解するのを適切に防ぐことが可能なロックシステムが設けられている。したがって、本発明にしたがうロッドは、ピストンが拘束されることを防ぎ、また同じようにロッドが固定されることを防ぎ、これによって、成型機械のメンテナンス作業が減少し、よって押し出し量が増加する。  (もっと読む)

(もっと読む)

成形金型

【課題】 キャビティ30aに注入充填する溶融樹脂の流動粘度を安定させ、寸法精度の向上した肉厚の薄い板状プラスチック部品を形成する成形金型を提供する。

【解決手段】 樹脂が流動する一次ランナーと二次ランナーとの分岐点近傍の二次ランナー断面形状を一次ランナー断面形状より拡大し、また、二次ランナーの厚み方向断面形状を、一次ランナーと二次ランナーとの分岐点近傍からキャビティのゲート近傍まで連続的に縮小形成する。

(もっと読む)

射出成形用ホットランナ金型のバルブゲート

【課題】射出成形機ノズル直下への配置が可能なバルブゲートで、材料流路の流動抵抗を低減する。

【解決手段】バルブ体41は、駆動手段30によって上下に作動し、小径軸44によってゲート穴15を開閉する。バルブ開の時、射出成形機ノズルから射出された材料は、バルブ体41の中心軸に沿って形成された流路穴41から連通穴42を通って、ゲート穴15に流れる。材料流路50が連通穴42の一部を除きほぼ直線状に構成されるので、流動抵抗が小さく、流量を増すことができる。

(もっと読む)

射出成形機

【課題】 射出機側のノズルの目詰りの虞れがなく、型側における複数のキャビティへの成形材料の供給の均一性も確保した、成形材料の予めの昇温を可能にした射出成形機を提供することを目的とする。

【解決手段】 射出機1の注入ノズル2を型3の注入口4に当接させて射出機1からの成形材料5を型3に注入する射出成形機において、前記型3の注入口4から延びる注入流路6に絞り部7を形成したことにより、従来の射出機の注入ノズルに絞り部を形成したもののように、ノズル自体の高温化によりノズル自体内部の成形材料が硬化して発生する不純物により目詰りを引き起こすことがないばかりか、型3の注入口4から延びる注入流路6に絞り部7を形成したので、分岐部等が配置される絞り部7の下流での成形材料5の流動特性に悪影響を与えることがなく、加硫製品の均一性が確保できる。

(もっと読む)

ゴム射出成形金型

【課題】更なる加熱手段を必要としないシンプルな金型であって、加硫時間を短縮することができるゴム射出成形金型を提供する。

【解決手段】射出装置に接続され得るスプルと、当該スプルに接続されると共に、ゴム材料が充填され得るキャビティ5に直接またはゲート6を介して接続されるランナ8と、からなる材料通路を備えたゴム射出成形金型1であって、ランナ8におけるキャビティ5の直前部分を、ランナ8におけるそれ以外の部分8bと略等しい断面積を有する扁平断面部8aとしたことを特徴とする。

(もっと読む)

射出成形機

【課題】 射出機のノズルの目詰りの虞れがなく、型側における絞り部の偏芯を抑制して成形材料の供給の均一性を確保しつつ、予めの昇温を可能にした射出成形機を提供する。

【解決手段】 型3の注入口4から延びる注入流路6に、該注入流路6と接触する複数のガイド部7Gとこれらのガイド部7G間に形成された成形材料を発熱させるための発熱流路7Hとを備える発熱部材7を配置したことにより、射出機側では目詰りを引き起こす虞れがなく、型3の注入流路6に発熱部材7が複数のガイド部7Gにて接触するので発熱部材7が成形材料の流れによって偏芯することがなく、注入流路6自体の形状が簡素でありながら発熱部材7との間に有効な絞り部(発熱流路7H)が形成され、成形材料の流動特性に偏りを生じないので、加硫不足や過加硫による品質の不均衡が発生せず、加硫製品の均一性が確保できる。

(もっと読む)

テープリール製造方法、中間体および射出成形用金型

【課題】射出成形用金型の複雑化を招くことなくウェルドラインの発生を防止し得るテープリール製造方法を提供する。

【解決手段】解除部材の脚部を挿通させる挿通孔が底板に形成された有底筒状のハブ、およびハブに一体形成された第1フランジを有する本体部と、ハブの開口部側に取り付けられた第2フランジとを備えたテープリールを射出成形用金型を用いて製造するときに、本体部を作製するための中間体121の挿通孔形成部144を成形材料が通過可能でかつその少なくとも一部が底板142の厚みよりも狭い流路を形成可能な突出量で凸部が突出している金型を射出成形用金型として用いて中間体121を射出成形し、流路内の成形材料が固化して形成されたブリッジ部151を中間体121から除去して本体部を作製する。

(もっと読む)

2色成形品及びその成形方法

【課題】2色成形品及びその成形方法であって、接合部分の見栄え並びに精度を高める。

【解決手段】ドアトリム(2色成形品)10は、表皮22を表面に貼付した樹脂基材21からなるドアトリムアッパー20と、ドアトリムロア30とから構成され、単一の成形金型40を使用し、ドアトリムアッパー20とドアトリムロア30の接合部に沿って成形下型42に分割機構部50を配置することにより、ドアトリムアッパー20とドアトリムロア30とを境界溝部17内で突き当て接合し、その後、溝狭化ブロック55,56で境界溝部17の壁部17aの外側面を内方に押圧加工して境界溝部17の溝幅Wを狭め、外観上の一体感を強調する。

(もっと読む)

熱可塑性樹脂の表面改質射出成形用金型

【課題】成形機の改造などが不要であり、標準の成形機を用いて、比較的高価な金属錯体などの改質用材料をロスなく、高濃度で、効率的に成形品表面に析出することのできる熱可塑性樹脂の表面改質射出成形用金型を提供する。

【解決手段】この発明による熱可塑性樹脂の表面改質射出成形用金型10は、内部に、溶融状態の樹脂を保持可能で、保持された溶融樹脂2の適宜部分に、高圧ガスまたは超臨界流体に溶解した金属錯体、金属アルコキシドまたはその変性物からなる改質材3を注入・保持可能な溶融樹脂保持部30を備えている。

(もっと読む)

繊維強化熱可塑性樹脂製歯車

【課題】機械的強度が強く、長期間の疲労にも耐え、しかも製造方法が容易で生産コストの経済的な樹脂製歯車を提供する。

【解決手段】繊維強化熱可塑性樹脂製歯車において、歯の部分に重量平均繊維長が0.5mm以上である強化繊維を配向させる。また、強化繊維がガラス繊維、玄武岩繊維又は炭素繊維から選ばれた少なくとも1つの繊維を含み、熱可塑性樹脂がポリアミド樹脂、ポリオレフィン樹脂又はポリウレタン樹脂から選ばれた少なくとも1つの樹脂を含むことを特徴とする。

(もっと読む)

161 - 180 / 303

[ Back to top ]