Fターム[4F204AB25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 形状 (234) | 短繊維、ウイスカー (150)

Fターム[4F204AB25]に分類される特許

81 - 100 / 150

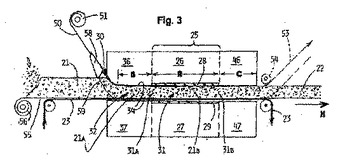

粒子材料を結合させることによる物品の製造方法

粒子材料を結合させて連続するパネルまたはシートなどの物品を製造するための方法および装置を提供する。粒子状の供給材料が熱硬化性の結合剤と混合され、混合物21が金型25へと供給され、圧縮される。混合物は電極28、29の間に圧縮されて保持され、結合剤を誘導的または誘電的に加熱して硬化させるために、高周波(RF)場が電極間に印加される。金型25への進入に先立ち、混合物は最初に取り入れ領域32へと供給され、金型における混合物の形状と実質的に同じ形状に成形される。その結果、取り入れ領域32における混合物の加熱に起因する結合剤の硬化が、混合物が所望の最終形状にある状態で生じる。取り入れ領域の形状および寸法、混合物の前進の距離など、作業パラメータも開示される。  (もっと読む)

(もっと読む)

成形材料およびこれを用いた成形品の製造方法

【課題】材料資源の有効利用を図れて機械的強度の高い成形品を得ることのできる成形材料およびこれを用いた成形品の製造方法が望まれている。

【解決手段】本発明に係る成形材料は、未硬化の熱硬化性樹脂と、所定粒径の竹粉とを含んでなるものを基本構成とし、成形材料に含まれる竹粉が83メッシュ篩通過分から成る場合や、成形材料中の竹粉が熱硬化性樹脂100重量部に対し100重量部以上114重量部以下含まれている場合がある。そして、本発明に係る成形品の製造方法は、未硬化の熱硬化性樹脂と、熱硬化性樹脂100重量部に対し100重量部以上114重量部以下の配合割合であり且つ83メッシュ篩通過分である竹粉とを含んで成る成形材料を、加熱加圧により成形して成形品を得るようにしたものである。

(もっと読む)

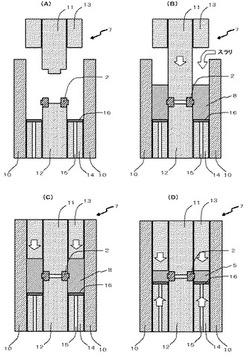

樹脂製回転体成形用半加工品の製造方法及び樹脂製回転体の製造方法ならびに樹脂製歯車

【課題】1つの補強用繊維基材だけを用いた場合であっても、金属製ブッシュの外周部に設けた回り止め部と補強用繊維基材との結合強度を向上させた、信頼性の高い樹脂製回転体を作業性よく製造する。

【解決手段】抄造法により、ブッシュ2の外周部の周囲に補強繊維を集積させてブッシュ2の外周部を囲む補強繊維集積体8を形成する第1のステップと、補強繊維集積体8を回転軸の軸線方向に圧縮して補強用繊維基材5を形成する第2のステップとからなる。そして、第1のステップと第2のステップとを、ブッシュと補強繊維集積体を収容している同一装置7内で連続して行う。

(もっと読む)

呼吸器具、特に水中呼吸器具のためのレギュレータ

【課題】金属と同等の強度を保有し、しかも軽く、熱伝導性の良い、水中での呼吸器具であるレギュレータのセカンドステージ用筐体を提供する。

【解決手段】材料としてエポキシ樹脂やビニルエステル樹脂にランダムカーボンファイバを添加した組成物を用い、120〜150℃の温度、150〜220バールの圧力で鋳型成形した後、最大300バールまでの圧力で完全に硬化するまで二次の鋳型成形をすることを特徴とする、セカンドステージ用筐体。

(もっと読む)

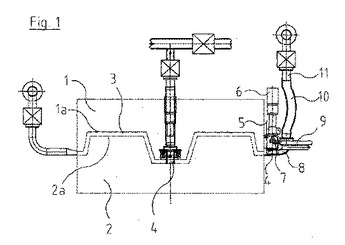

繊維から成形品を製造するための装置

本発明は、その内側面(1a,2a)によって少なくとも部分的には成形品の輪郭が決定づけられる多分割成形型(1,2)を使用して繊維から三次元成形品(30)を成形するための装置であって、繊維は空気流によって少なくとも1個のノズル(4)を通じて成形型内に吹き込まれ、空気流が成形型の孔を通って排気されることで繊維は成形型の内側面に付着し、前記繊維は、熱供給によって互いに接着されて最後に成形品(30)として前記成形型(1,2)から取り出される前に、必要に応じさらに局所的に圧縮可能なように構成した装置に関する。この場合に重要なのは、ノズル(4,24,34)の吹込み方向が揺動軸心回りで揺動調節可能であり、揺動軸は前記成形品の外周面の近傍に位置していることである。  (もっと読む)

(もっと読む)

複合製品

【課題】改良された複合製品及び複合製品の成形方法を提供する。

【解決手段】複合製品の成形方法に関する。この方法の一例は、シート状成形材料からなる層(34)の形成と基層(36)の形成から構成される。シート状成形材料の層は、基層(36)の表面上に据えられ、金型(30)の中で基層にプレスされる。いくつかの例では、基層(36)は連続気泡構造の発泡体であり、ガス及び/又は蒸気はプレスされている領域から排出することができる。

(もっと読む)

繊維強化プラスチック長尺シートの製造方法

【課題】厚み精度が高く、幅を広くしても表面が平滑な繊維強化プラスチック長尺シートを製造する方法を提供する。

【解決手段】炭素繊維とフェノール樹脂組成物とを含むシート2を、このシートの両表面を一対のベルト3で挟んだ状態で、ダイス4のスリットに連続的に引き込みながら加熱し、フェノール樹脂組成物を硬化するに繊維強化プラスチック長尺シート1の製造方法であって、ダイス4は、加熱装置を埋め込んだ一対の金属ブロックとその一対の金属ブロックの間にスリットを設けるスペーサーとからなり、さらにこのスペーサーがガス抜き孔を有している繊維強化プラスチック長尺シート1の製造方法で達成される。

(もっと読む)

成形材料、繊維強化プラスチックおよびそれらの製造方法

【課題】本発明は、良好な流動性を有し、FRPとした場合に優れた力学物性を発現する経済性に優れた成形材料およびその製造方法ならびに該成形材料を用いたFRPを提供せんとするものである。

【解決手段】本発明の成形材料は、繊維長が5〜100mmの範囲内である強化繊維が実質的に一方向に引き揃えられた、フィラメント本数が10,000〜700,000本の範囲内であるチョップド繊維束がマトリックス樹脂で一体化された成形材料であって、成形材料中におけるチョップド繊維束の繊維束の平均幅Wmと平均厚みtmとの比率(Wm/tm)が70〜1,000の範囲内であり、かつ、チョップド繊維束の平均幅Wmが2〜50mmの範囲内、平均厚みtmが0.02〜0.1mmの範囲内である。

(もっと読む)

チョップド繊維束、成形材料、および繊維強化プラスチックの製造方法

【課題】本発明は、マトリックス樹脂とコンパウンドされた成形材料として用いた場合、良好な流動性、成形追従性を有し、繊維強化プラスチックとした場合、優れた力学特性を発現するチョップド繊維束の製造方法を提供せんとするものである。

【解決手段】本発明のチョップド繊維束の製造方法は、強化繊維を実質的に一方向に引き揃えてなるチョップド繊維束の製造方法において、連続した複数の繊維束を連続的に走行させ、走行途中の箇所に配された拡幅手段で、拡幅前の繊維束の幅W1と拡幅後の繊維束の幅W2との比率(W2/W1)が1.1〜20の範囲内となるように該繊維束を拡幅した後、拡幅した状態の複数の繊維束を同時に切断することを特徴とするものである。

(もっと読む)

積層加熱加圧によるカーボンナノチューブ含有樹脂成形体の導電性改善方法

【課題】カーボンナノチューブを少量添加した場合でも効率よく導電性を発現できる樹脂成形体を提供する。

【解決手段】カーボンナノチューブと熱可塑性樹脂を混練した後、成形した複合材料を熱可塑性樹脂のガラス転移温度よりも20℃低い温度から250℃高い温度で加熱し、この状態において加圧し、カーボンナノチューブを露出させ、かつ樹脂成形体の内部にカーボンナノチューブを0.1〜20重量%含有させた樹脂成形体の製造方法。

(もっと読む)

可燃性繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる繊維強化樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状、粒状、片状又は塊状の原料をバインダー樹脂で結合してなる繊維強化素材(30,30',30'') を用い、繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱してそのバインダー樹脂を軟化又は溶融させるとともに加圧し、バインダー樹脂を硬化させることによってシート状又は所定の立体形状の繊維強化樹脂成形品(31,31'')を製造する。繊維強化素材の原料には繊維又は水和金属化合物を

用いることができる。また、バインダー樹脂には生分解性樹脂を用いることができる。

(もっと読む)

再生可能な繊維強化樹脂成形品の製造方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】フィラー状、粉状の強化繊維原料を60重量%以上、マトリックス樹脂に充填してなる繊維強化素材(130,130',130'') を用いる。この繊維強化素材を破砕し、繊維強化素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱加圧し、密集一体化させることによって所定の形状の複合樹脂成形品(131,131'')を製造する。繊維強化素材の原料には各種不燃性強化繊維を用いることができる。また、マトリックス樹脂には各種熱可塑性樹脂を用いることができる。

(もっと読む)

ホルミシス複合材料の成形方法

【課題】容易に成形でき、しかも高精度で成形品を製造できる複合樹脂成形品の製造方法を提供する。

【解決手段】粉状の強化ホルミシス原石粉末原料を60重量%以上、マトリックス樹脂に充填してなるホルミシス原石粉末複合素材を用いる。このホルミシス原石粉末複合素材を破砕し、ホルミシス原石粉末複合素材の破砕片を平面上又は所定の立体形状の面上に並べて加熱加圧し、密集一体化させることによって所定の形状の複合樹脂成形品を製造する。ホルミシス原石粉末の原料には各種ホルミシス原石粉末を用いることができる。また、マトリックス樹脂には各種熱可塑性樹脂を用いることができる。

(もっと読む)

金属張り積層板と多層積層板並びにその製造方法。

【課題】 反りを低減した金属張り積層板と多層積層板の製造方法を提供する。

【解決手段】 内層用回路基板1の両面にプリプレグ2を積層し、さらにその外側面に金属箔4を配置して形成される積層体5を、所定の温度および成形圧力(P1)で加熱加圧した後に冷却して成形する多層積層板の製造方法であって、冷却を開始する30分以上前の時点から少なくとも5分間以上、圧力比で成形圧力(P1)の0.4以下の成形圧力(P2)で、かつ前記プリプレグ2の最低溶融粘度となる温度より5℃低い温度以上の温度の温度で保持することとする。

(もっと読む)

繊維強化プラスチックおよびその製造方法

【課題】本発明は、3次元形状等を有する複雑形状であっても、優れた取扱性・樹脂含浸性・賦形性を有し、力学特性および品位の優れた繊維強化プラスチックおよび該繊維強化プラスチックを効率よく得ることができる製造方法を提供せんとするものである。

【解決手段】多数本の連続の強化繊維糸条が並行に配列されたシートを少なくとも2枚、該強化繊維糸条が交差するように、かつ、熱可塑性樹脂(A)からなる布帛状体が少なくとも前記シート間に配置されて積層体を構成し、該積層体が熱可塑性樹脂(B)からなるステッチ糸または熱可塑性樹脂(A)により一体化された多軸成形材料を成形してなる繊維強化プラスチックと、単繊維状でかつ不連続の強化繊維が熱可塑性樹脂(C)中にランダムに分散された繊維強化熱可塑性樹脂基材を成形してなる繊維強化プラスチックとを、熱可塑性樹脂(A)と熱可塑性樹脂(C)が連続した形態で一体化する。

(もっと読む)

竹繊維成形物及び竹繊維成形物炭化処理材

【課題】剛性材ないしは準剛性材又はブロック状の弾性材を成形可能で、壁材、断熱材を含む建築材料、マット、吸音材、緩衝材その他の用途に適用可能な削剥竹繊維を母材とする竹繊維成形物及びこれに炭化処理を施した竹繊維成形物炭化処理材を得る。

【解決手段】竹繊維を母材とする竹繊維成形物Xが、採取した竹材の繊維配向と交差する方向に鉋掛け又は削進することにより削剥して得られるフィラメント状の削剥竹繊維1を原材料とする。該削剥竹繊維1に、水分を噴霧供給して湿潤化するとともに絶乾状態の粉末状糊材2を添加混合し、ついで削剥竹繊維1を交絡させて金型投入して材料表面を整え、所定の圧下量で脱気又は圧密化し加熱保持して賦型化する。こうして得られた竹繊維成形物Xに、さらに炭化処理を施して竹繊維成形物炭化処理材を製造する場合がある。

(もっと読む)

繊維強化プラスチック製中空構造部品の製造方法

【目的】繊維強化プラスチック製の中空構造部品の製造用のRTM法のための、強化繊維で覆う際の高い引っ張り力に支障なく耐える水分散性支持中子を提供する。

【構成】繊維強化プラスチック製の中空構造部品の製造のために、少なくとも部分的に水溶性ケイ酸塩含有結合剤と充填材とからなる水溶性結合剤で調製された水分散性支持中子を強化繊維で覆う。支持中子上の繊維を硬化性プラスチックで含浸させ、プラスチックを硬化させ、続いて支持中子を水で洗い出す。前記結合剤が少なくとも部分的に水ガラスであるのが好ましい。

(もっと読む)

人工錆石の製造方法及びそれによる盆栽用錆石

【課題】人工錆石について、簡易な手順で天然錆石の質感・風合いを忠実に再現できるようにする。

【解決手段】粒状石と液状合成樹脂とを所定割合で混合して作成したペースト状の成型用組成物23,33を、モデル錆石の表面を型取りしてなる型枠内2,3に投入または塗って固化させ、脱型することにより成型体10とした後、成型体10表面に石錆状の色彩を付与する人工錆石の製造方法において、成型用組成物23,33を型枠2,3に投入または塗る前に、型枠2,3内面に酸化または水酸化により錆を生じる金属粉を散布しておき、成型作業により石肌状に形成される成型体10表面に金属粉の粒体を少なくとも一部が埋没した状態で固定させ、脱型後に金属粉を酸化または水酸化させて錆を生じさせる、ことを特徴とするものとした。

(もっと読む)

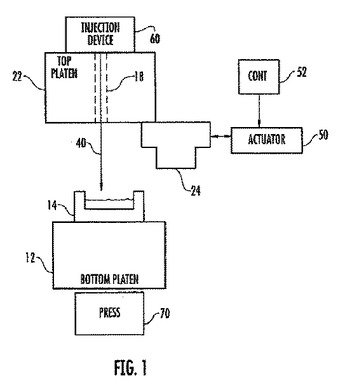

圧縮成形のための成形材料の重力射出および関連する方法

成形装置は、底部プラテン、底部プラテンにより保持された底部型部分、および底部プラテン及び底部型部分の上に存在する頂部プラテンを含む。頂部プラテンは、それを通じて延在する、成形材料を受け入れるスロットを含む。成形材料は、底部型部分に重力により堆積される。頂部型部分は頂部プラテンにより保持され、成形材料ロードポジションと成形品形成ポジションの間で可動である。アクチュエーターは、成形材料ロードポジションと成形品形成ポジションの間で頂部型部分を動かすために頂部型部分に結合される。 成形材料ロードポジションは、成形材料が、底部型部分の中に重力により堆積されるように頂部型部分が底部型部分上に存在しない時に対応している。成形品形成ポジションは、頂部型部分が、成形品を成形するための底部型部分上に存在する時に対応している。  (もっと読む)

(もっと読む)

成形吸音材

【課題】 塩化ビニル系樹脂により裏打ちされたカーペットの回収品及びカーペット製造時に発生する端材からなるカーペット廃材から、道路騒音を低減する吸音材として有効な成形吸音材の効率的な製造方法及びその成形吸音材の施工方法を提供する。

【解決手段】 塩化ビニル系樹脂により裏打ちされたカーペット廃材を粉砕後、粒径が3mm以下の樹脂裏打ち層を主成分とする粉砕物の含有量が30重量%以下となるように除去した粉砕物(イ)、及び/又は、粒径が1mm以下の微粉の含有量が5重量%以下となるように除去した粉砕物(ロ)と、芯鞘型合成繊維(ハ)及び/又は低融点合成繊維(ニ)を混合して配合物を得、さらに好ましくは、該配合物に水を混合後、高周波又はマイクロ波誘電加熱により加熱、加圧成形して吸音性、耐水性に優れた成形吸音材を得る。

(もっと読む)

81 - 100 / 150

[ Back to top ]