Fターム[4F204AD16]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (5,039) | 形状、構造 (3,379) | 繊維製品(編織物、不織布、長繊維物、コード) (1,168)

Fターム[4F204AD16]に分類される特許

181 - 200 / 1,168

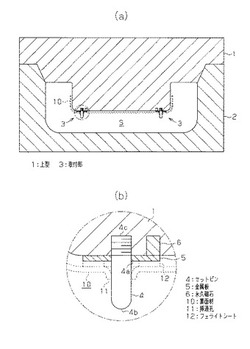

シートクッション用成形型、及びその成形型を用いたシートクッションの製造方法

【課題】裏面材の外側に発泡材料が漏れ出すことを抑制できるシートクッション用成形型を提供する。

【解決手段】裏面材10が一体化されたシートクッションを製造するためのシートクッション用成形型のキャビティを形成する型内面には、裏面材10を型内面に取り付けるための複数の取付部3が設けられている。取付部3は型内面から突出するセットピン4と、セットピン4の基端部4aを囲む環状の磁気吸着領域を型内面に形成する磁性部5、6とを備える。

(もっと読む)

樹脂基複合材の製造方法

【課題】樹脂基複合材の板厚をより高精度に制御することができる製造方法を提供する。

【解決手段】所定形状の治具20に、繊維で強化された樹脂からなるプリプレグ30を所定の厚さまで積層する工程と、積層されたプリプレグ30と治具20とを包装材35で被覆し、包装材35を加圧しながら加熱処理して第1の半成形品40aと第2の半成形品40bとを形成する工程と、第1の半成形品40a及び第2の半成形品40bの板厚を計測する工程と、計測された板厚と、樹脂基複合材の所望の板厚と、追加プライ42の物性とを基にして、追加プライ42の数を決定する工程と、所定形状の治具41a,41bに設置された第1の半成形品40aと第2の半成形品40bとの間に、所定枚数の追加プライ42を積層した積層体43を形成し、積層体43と治具41a,41b,44とを包装材47で被覆し、包装材47を加圧しながら加熱処理する工程とを備える樹脂基複合材の製造方法。

(もっと読む)

発泡成形体の製造方法、発泡成形体の製造装置および発泡成形体

【課題】発泡成形体を高精度に形成すること。

【解決手段】キャビティ面21a、22aによって画成されたキャビティ23を備える製造装置20のキャビティ23は、発泡原料が供給される発泡開始空間24と、発泡開始空間24に連なり発泡開始空間24内の発泡原料が発泡することで到達して充満される発泡終端空間25とを備え、ガス抜き孔26が開口する開口キャビティ面21aの周縁部21eは、発泡終端空間25を画成し、開口キャビティ面21aに通気性部材3を配置してガス抜き孔26を覆わせる配置工程と、発泡開始空間24に発泡原料を供給する供給工程と、発泡原料を発泡終端空間25に到達させて該発泡終端空間25内が発泡原料で充満されるまで発泡させる発泡工程とを有し、配置工程は、前記周縁部21eに形成されたガス逃げ凹溝27に通気性部材3を接続させて開口キャビティ面21aに配置する発泡成形体の製造方法を提供する。

(もっと読む)

光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板

【課題】繊維強化複合材積層板の成形時だけでなく成形完了後の実際の使用時における光ファイバの折損を確実に防止することができ、繊維強化複合材積層板の荷重履歴を正確にモニタリングし得る光ファイバ埋込繊維強化複合材積層板の製造方法及び光ファイバ埋込繊維強化複合材積層板を提供する。

【解決手段】プリプレグを積層しつつ内部に光ファイバを埋め込み(埋込工程A)、弾性樹脂製枠部材によりプリプレグの外周端部を整合させ、切欠部に光ファイバの取出部が収まって保護されるよう光ファイバを弾性樹脂製枠部材に支持せしめ(整合保護工程B)、プリプレグを定盤の上に載置し、その周囲をシール材で取り囲み、バッグフィルムを覆い被せ真空引きし(吸引工程C)、プリプレグを加熱・加圧成形して積層板とし(成形工程D)、弾性樹脂製枠部材の光ファイバを支持する部分を少なくとも端部保護材として残すよう切除する(切除工程E)。

(もっと読む)

複合構造物の構成部材を製造する方法

【課題】風車の翼の構成部材を製造するための改良された方法を提供する。

【解決手段】ロービング束を形成するために、多数の結合されていないロービングが使用され、多数のロービング束が自動的に成形型内に配置され、ロービング束は、構成部材の少なくとも1つの層が組み立てられるように配置され、ロービング束が、成形型内に一方向に整列させられ、各ロービング束が、成形型内に配置される前に少なくともマトリックス材料で浸潤される。

(もっと読む)

積層板及びその製造方法

【課題】スジむらの発生を抑制して、表面シート側、裏面シート側のいずれの面で使用しても商品価値の低下がない積層板を提供する。

【解決手段】表面側の板部3と、表面側の板部3と端部同士が溶着される裏面側の板部2と、これらの板部3,2間に介在する熱可塑性発泡体からなる嵩上げ架橋材4と、この嵩上げ架橋材4と共に前記板部2,3間に設けられて剛性を高める補強部材5とを備える。表面側の板部3の表面側又は前記裏面側の板部2の表面側の少なくとも一方に絞加工が施され、少なくとも表面側に絞加工が施された裏面側の板部2と嵩上げ架橋材4及び補強部材5との間に熱可塑性発泡シート6を介在させる。

(もっと読む)

複合材成形品の製造方法

【課題】 離型フィルムを簡単且つ効率的に剥離することができ、複合材成形品を製造する効率が向上する複合材成形品の製造方法を提供する。

【解決手段】 プリプレグ体100を加工する複合材成形品200の製造方法において、第1の離型フィルム111連続的に繰り出す工程と、前記第1の離型フィルム111上に前記プリプレグ体100を所定間隔をおいて搭載する工程と、前記第1の離型フィルム111との間に前記プリプレグ体100を挟むように前記第1の離型フィルム111の上方に第2の離型フィルム121を連続的に繰り出す工程と、前記第1の離型フィルム111と前記第2の離型フィルム121との間に挟まれた前記プリプレグ体100に対して加熱加圧成形する工程とを含む複合材成形品の製造方法。

(もっと読む)

加工物を製造するための成形方法

【課題】樹脂の悪臭を低減する。

【解決手段】型1,2内にガラス繊維4を準備するステップと、ガラス繊維4の周囲に閉鎖された型キャビティ7を準備するステップと、閉鎖された型キャビティ7内に無酸素ガスを流通させるステップと、前記閉鎖された型キャビティ7内に樹脂を噴射するステップと、成形された加工物を硬化させるステップとを有する。

(もっと読む)

成形体の製造方法

【課題】複合材料のマトリックスが炭素発泡体内部に浸透しないような成形体の製造方法を提供することを目的とする。

【解決手段】多孔体2上に、熱硬化性の接着剤3を配置する工程と、接着剤3の上に、熱硬化性樹脂をマトリックスとする複合材料4を配置する工程と、接着剤3を硬化させる工程と、接着剤3を硬化させた後に、複合材料4のマトリックスを液状化及び硬化させる工程と、を備える成形体1の製造方法である。上記製造方法によれば、複合材料4のマトリックスを液状化させる前に、硬化された接着剤3が多孔体2と強く結合するため、その後液状化された複合材料4のマトリックスが、多孔体2の内部へ侵入することを防止できる。

(もっと読む)

複合材成形型及びその製造方法

【課題】オートクレーブの大きさによらずに製造可能な複合材成形型の製造方法を提供することを目的とする。

【解決手段】コア材2の上面3を被成形体形状に対応する形状に加工するステップと、コア材2の他のコア材2と対向する側面4に段5a,5bを形成するステップと、コア材2の表面に未硬化の複合材料を積層して硬化させて複合材層8を形成するステップと、側面4に直交するコア材2の他の面にある複合材層8に、テーパー部10を形成するステップとを含む構成部材1a,1bを作成する工程と、側面4に接着剤を塗布し、構成部材同士を結合する工程と、テーパー部10に未硬化の複合材料を積層し、該複合材料上に熱源16を配置して複合材料を硬化させる工程と、結合された構成部材1a,1bの表面を研磨処理する工程とを備える複合材成形型の製造方法。

(もっと読む)

繊維強化複合材の製造方法

【課題】従来のRFI法よりも樹脂含浸性を向上させるとともに、繊維含有率を高精度で制御可能な繊維強化複合材を製造する。

【解決手段】バッグ材10の一方の面に樹脂フィルム11を接着させる工程と、治具12上に繊維を含有する繊維基材13を積層する工程と、前記繊維基材13に前記樹脂フィルム11が接触するように、前記繊維基材13上に前記樹脂フィルム11が接着された前記バッグ材10を載置する工程と、前記樹脂フィルム11と前記繊維基材13とを互いに接触させた状態で真空雰囲気に保持して、樹脂を前記繊維基材13中に含浸させる工程と、前記樹脂が含浸された繊維基材13を加熱し、前記繊維基材13中に含浸された樹脂を硬化させる工程とを含む繊維強化複合材の製造方法。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5によって熱可塑性樹脂を主成分とする成形材4aを狭持し芯材として積層してなる。この様に積層成形材5と熱可塑性樹脂を主成分とする成形材4aとを積層することによって曲げ強度を向上し、軽く高強度の成形品を得ることができる。また織物基材3に要するコストを低減できる。

(もっと読む)

湿式抄造材及び繊維強化複合材

【課題】湿式抄造時の材料歩留りや抄造シート取り扱い性が良好な湿式抄造材、ならびに、これを加熱加圧成形してなる引張強度の優れた繊維強化複合材を提供する。

【解決手段】マトリックス樹脂、基材繊維、及び、フィブリル化処理有機繊維を含有する材料組成物を湿式抄造してなる湿式抄造材であって、前記フィブリル化処理有機繊維は、JIS P8121「パルプのろ水度試験方法」により測定された濾水度がフィブリル化処理前の初期濾水度の70〜95%であることを特徴とする湿式抄造材。

(もっと読む)

樹脂回転体およびその製造方法

【課題】簡易な工程で製造可能であって、かつ樹脂リングと金属ブッシュとの脱落が生じにくい樹脂回転体を提供する。

【解決手段】樹脂回転体1は、リング状の樹脂リング2と、上記樹脂リングの内周面2aに嵌合した金属ブッシュ3とから構成され、上記金属ブッシュ3の外周面には樹脂リング2と金属ブッシュ3とを相互に回転しないように結合する周り止め手段としての突起3aが設けられている。上記樹脂リング2は、抄造により製造したシート状樹脂を軸方向に複数枚積層させるとともに内周面の径を上記金属ブッシュの外周面と略同径に形成した素形体を加熱圧縮することにより成形され、上記金属ブッシュ3は、上記素形体の内周面に軸方向に沿って圧入されることで樹脂リング2に一体に連結されるようになっている。そして、上記金属ブッシュ3の突起3aは、金属ブッシュ3の軸方向中央よりも該金属ブッシュ3の圧入方向前方に偏倚した位置に設けられている。

(もっと読む)

繊維強化樹脂成形品及び賦形成形方法

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる繊維強化樹脂成形品及び賦形成形方法を提供する。

【解決手段】繊維強化樹脂成形品100は、複数本の強化繊維束を含む織物基材3の少なくとも一方の表面に熱可塑性樹脂を主成分とする樹脂材料4が付着された成形原反材1を裁断し積層した一対の積層成形材5に各種の機能を備える機能部であるインサート部品101をインサ−トしてなる。この様に積層成形材5にインサート部品101をインサ−トすることによって各種の機能を備える機能部を予め繊維強化樹脂成形品100に組み込み、所要の製品を得るための生産効率を向上することができる。また曲げ強度を向上し、さらに織物基材に要するコストを低減できる。

(もっと読む)

発泡成形品補強材用不織布及び発泡成形品

【課題】家具あるいは車輌用座席等に使用される発泡成形品の補強材用不織布及び発泡成形品に関する。さらに詳しくは、補強材面に配線や補助部材取り付けなどを目的に穴を開けても穴の開口部近辺の発泡成分の漏れが少なく、軽量な発泡成形品の補強材用不織布及びそれを用いた発泡成形品を提供する。

【解決手段】密度が30〜50kg/m3である発泡ウレタン成型品の補強材として用いられる、7gf/cm2荷重と20gf/cm2荷重での厚さの比が1.04〜1.50である不織布。

(もっと読む)

繊維強化樹脂の水廻り用成形品とその製造方法

【課題】劣化加速試験後の強度および外観の両方に優れた繊維強化樹脂の水廻り用成形品とその製造方法を提供する。

【解決手段】熱硬化性樹脂およびガラス繊維を含む繊維強化樹脂の水廻り用成形品1であって、成形品1の水と接する側の層であり、モノフィラメント化したガラス繊維3を含む表面層2と、繊維束であるガラス繊維5を含む裏面層4とを備え、ガラス繊維3、5の含有量が15〜30質量%であることを特徴とする。

(もっと読む)

樹脂製回転体成形用素材の製造方法、樹脂製回転体の製造方法及びこの製造方法により製造される樹脂製回転体

【課題】効率が悪く、高価な多軸駆動圧縮機を用いることなく、上または下側の片方だけが駆動する単軸圧縮機を使用しながらも、ブッシュを中心とし軸線方向上下から圧縮され金属製ブッシュと一体化した、樹脂製回転体成形用素材を製造する。

【解決手段】次の工法により製造される。(a)金型9内に金属製ブッシュ2を配置する工程。(b)金属製ブッシュの周囲に、短繊維含有スラリを注液する工程。(c)短繊維含有スラリから、分散液を分離し、繊維集合体となす工程。(d)繊維集合体を、厚み方向の一方からの駆動力を用いた押圧力と、この押圧力に抗する他方からの抗力により、圧縮する工程。

(もっと読む)

繊維強化樹脂の成形品とその製造方法

【課題】ガラス繊維の含有量を増加することなく強度を高めることができ、良好な外観を得ることができる繊維強化樹脂の成形品とその製造方法を提供する。

【解決手段】熱硬化性樹脂およびガラス繊維を含む繊維強化樹脂の成形品1であって、繊維束であるガラス繊維3を含む表面層2と、モノフィラメント化したガラス繊維5を含む裏面層4とを備え、ガラス繊維の全含有量が10〜30質量%であることを特徴とする。

(もっと読む)

繊維強化プラスチック成形体の製造方法

【課題】成形された成形体の連続強化繊維に均一に熱可塑性樹脂を含浸することができる成形体を容易に製造することができる繊維強化プラスチックの製造方法を提供する。

【解決手段】熱可塑性樹脂と連続強化繊維を含むプリプレグ3から編組体4Aを編み上げる工程と、次に、該編組体4Aの熱可塑性樹脂が溶融するように、少なくとも編組体4Aを加熱しながら、編組体4Aを所定の形状に成形する加熱成形工程により、繊維強化プラスチック成形体10A。

(もっと読む)

181 - 200 / 1,168

[ Back to top ]