Fターム[4F204FB22]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形の区分 (3,532) | 多種材料物品の成形 (480) | 多層化成形 (426)

Fターム[4F204FB22]の下位に属するFターム

Fターム[4F204FB22]に分類される特許

21 - 40 / 307

賦形成形方法及び繊維強化樹脂成形品

【課題】成形原反材を用い強度の強い成形品を形状自由度高くかつ効率よく3次元形状に賦形することができる賦形成形方法及び繊維強化樹脂成形品を提供する。

【解決手段】成形原反材1を積層し、予備積層成形型で予備圧縮成形した積層成形材5を予備加熱型6で近赤外線放射装置7によって近赤外線で予備加熱型6内の熱盤8上に載置された積層成形材5を予熱し、一方3次元形状を有し、加圧方向を軸とする周回方向に上型方向と下型方向とに交互に押し切り面を設けた賦形型である成形型9を予熱して成形原反材1の溶融温度に昇温する。次に積層成形材5を予熱された成形型9に収納し、成形型9によって積層成形材5を圧縮する。これによって織物基材3に付着している樹脂材料4を軟化して積層成形材5の層間を接着し、形状を保持させる。その後成形型9を固化温度に急冷して型を開き離型する各工程によって成形原反材1を積層して3次元形状に賦形する。

(もっと読む)

強化フルオロエラストマーブラダを用いた折り畳み式マンドレル

【課題】繰り返しの使用に対して優れた寸法安定性を発揮し、マンドレルを使用してパーツの積層を可能にするために必要な強度及び剛性を有する、折り畳み式マンドレルを提供する。

【解決手段】折り畳み式マンドレル30は空気注入式ブラダ35であり、ブラダ35が折り畳み式の側壁32を有し、ブラダ35はフルオロエラストマーゴムの内側層と外側層を有し、前記内側層と前記外側層との間に各側壁32で途切れている強化材を有する。

(もっと読む)

成形用シート及びこれを用いたシート状成形体

【課題】プレス加工による成形性に優れる成形用シートと、この成形用シートを発泡及びプレス加工して成形され、良好な軽量性を発揮すると共に環境問題にも十分対応できるシート状成形体の提供を目的とする。

【解決手段】本発明は、表層、中間層及び裏層を備え、繊維素材及び発泡剤を含有する成形用シートであって、上記中間層が繊維素材として天然繊維、熱可塑性合成繊維及び非熱可塑性化学繊維を含有し、上記表層及び裏層が繊維素材として天然繊維及び熱可塑性合成繊維を含有し、上記表層及び裏層の各層における繊維素材に対する発泡剤の含有量が5質量%未満であることを特徴とする成形用シートである。

(もっと読む)

吐出ヘッド及びこれを用いたゲルシートの製造方法

【課題】 本発明は、ゲル形成組成物をシート上において均一に展延できるように供給することができ、厚み精度の高いゲルシートを製造することができる吐出ヘッド及びこの吐出ヘッドを用いたゲルシートの製造方法を提供する。

【解決手段】 本発明の吐出ヘッドAは、シート上にゲル形成組成物を供給するための吐出ヘッドであって、シートの幅方向に長く且つ上記ゲル形成組成物を吐出するための吐出口を有する吐出ヘッド本体1とこの吐出ヘッド本体1に連結、連通した供給管2とを備えており、上記供給管2の通路部21の開口端21aに対向する吐出ヘッド本体1部分には上記吐出口12が形成されていないことを特徴とする。

(もっと読む)

SMC多層構成部品の製造方法

プレス成形品の製造方法

【課題】積層成形品には不向きであった薄型成形品にも対応でき、等方的に力学特性に優れた、複雑形状のプレス成形品の製造方法を提供する。

【解決手段】強化繊維基材に熱可塑性樹脂が含浸されてなるプリプレグを2層以上積層したプリフォームを加圧力を0.1〜100MPaとしてプレス成形する。当該強化繊維基材は、繊維長10mmを越える強化繊維が0〜50重量%、繊維長2〜10mmの強化繊維が50〜100重量%、繊維長2mm未満の強化繊維が0〜50重量%から構成され、プリプレグは、そこに含まれる強化繊維単糸a1と該強化繊維単糸a1と交差する強化繊維単糸b2とで形成される二次元配向角8の平均値が10〜80度であり、かつ23℃での厚みh0が0.03〜1mm、引張強度σが50〜1000MPaである。

(もっと読む)

プリプレグ積層ヘッド及びこれを備えたプリプレグ自動積層装置

【課題】被積層体(ワーク)の積層対象ピースに貼り付けて積層するプリプレグシートの裁断ピースのみを積層シューで押圧することを可能にし、裁断ピースを所定位置に正確に位置決めすることを可能にするプリプレグ積層ヘッド及びこれを備えたプリプレグ自動積層装置を提供する。

【解決手段】プリプレグ積層体の長さ方向T1に交差する方向に繊維方向T2を向けてプリプレグシート8を積層するためのプリプレグ積層ヘッドを、被積層体Wの幅方向両外側にそれぞれ配設され、プリプレグシート8を被積層体W上に重ねるように案内する一対のガイドローラと、一対のガイドローラの間に繊維方向T2に進退自在に配設され、一対のガイドローラの間に案内されたプリプレグシート8を一面側から押圧して被積層体Wに貼り付けるための積層シュー31とを備えて構成する。そして、積層シュー31をプリプレグシート8の幅方向に分割して形成する。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

強化繊維成形体及びその製造方法

【課題】強度・剛性が向上する等の強化繊維成形体を得る。

【解決手段】この発明の強化繊維成形体は、四角形状である基材5aは、各頂点からそれぞれ周方向に離れた切込み始点Aから内側に切込み終点Bまで切断されて形成された切込み部6a〜6dと、隣接した各切込み終点B同士を結ぶ第1の折線イと、各切込み終点Bから外側方向に延びた第2の折線ロを有し、基材5aは、第1の折線イで折曲されて底面部の構成要素である底面及び側面部の構成要素である側面となる本体部5a1と、第2の折線ロで折曲されて隣接した側面に重層して連結した重ね部5a2とから構成されている。

(もっと読む)

真空RTM成形方法

【課題】真空RTM成形方法において、厚さが大きく樹脂含浸性が低いプリフォームを用いた場合にも、未硬化樹脂が効率的にプリフォームに供給されるとともにすみやかにプリフォーム内厚さ方向に含浸され、厚さの大きい繊維強化複合材料を未含浸なく短時間で成形すること。

【解決手段】真空RTM成形方法において、型の上に、複数の強化繊維基材を貫通する孔を有するプリフォームを配置し、その上に不透性材質からなり貫通孔を有する中間部材を、その孔位置をプリフォームの孔と略一致させて配置し、その上に樹脂拡散メディアを配置し、中間部材との間につくられる閉空間に前記樹脂メディアが配置されるようにバッグ材を配置した後に、前記閉空間の内部を減圧にするとともに、前記樹脂拡散メディアに樹脂を注入して、前記中間部材の孔を通してプリフォームに樹脂を含浸する。

(もっと読む)

タイヤ製造用ブラダーの製造方法

【課題】離型性に優れるとともにブラダー寿命の点でも良好な2層構造のタイヤ製造用ブラダーを、効率よく安定して製造できるタイヤ製造用ブラダーの製造方法を提供する。

【解決手段】外表面と内表面とが異なる2種のゴム組成物A,Bで構成されたタイヤ製造用ブラダーを、ブラダーの内表面を形成する中子11と、外表面を形成する上下分割型12a,12bとからなる加硫用金型10を用いて製造するにあたり、2種のゴム組成物A,Bを、加硫用金型10内に2重の円環状に配置して、金型の型閉めにともない2種のゴム組成物A,Bを押し潰すことで、中子11と上下分割型12a,12bとから形成されるキャビティ13内に2種のゴム組成物A,Bを流し込んだ後、2種のゴム組成物A,Bの加硫を行う。

(もっと読む)

複合合成樹脂生成方法と複合合成樹脂生成装置およびそれにより作成された圧縮成形容器

【課題】複合合成樹脂生成装置に形成される成形品に糸引きが生じても、圧縮成形時に糸引きの部分を溶融樹脂で厚く覆うようにすること。

【解決手段】先端にノズル排出開口11cを有する複合溶融樹脂流出路中に、流出口12b,14bを通して溶融樹脂B,Cを間欠的に流出せしめると共に、流出口12b,14bを囲繞する流出口11bを通して溶融樹脂Aを流出せしめ、溶融樹脂Aと溶融樹脂B,Cとを含む複合溶融樹脂を流出路のノズル排出開口11cから流出せしめ、ノズル排出開口11cから流出せしめられた複合溶融樹脂を流出路11dのノズル排出開口11cに沿って切断することによってドロップを生成する。この際、ノズル排出開口11cからの複合溶融樹脂の流出に応じて、ノズル排出開口11cを囲繞する付加環状流出開口15bを通して付加溶融樹脂Aを流出する。

(もっと読む)

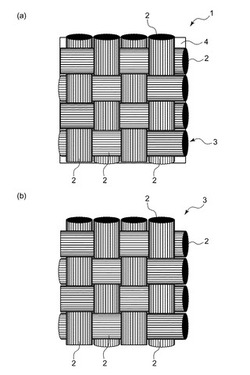

クッション材用表層材および熱プレス用クッション材

【課題】凹凸追従性が優れており、ひびやシワ、クラックの発生を低減させたクッション材用表層材を提供する。

【解決手段】クッション材用表層材11aは、表層材11aの一方面側に配置され、表層材11aの一方面を覆う樹脂層12と、表層材11aの他方面側に配置され、表層材11aの他方面を覆うゴム層13と、樹脂層12およびゴム層13の間に配置され、経糸および緯糸のうちの少なくともいずれか一方に嵩高糸を用いた織布層14とを備える。織布層14は、樹脂層12側に設けられ、織布の一部に樹脂層12を構成する樹脂を含浸させて形成される織布−樹脂複合層17と、ゴム層13側に設けられ、織布の一部にゴム層13を構成するゴムを含浸させて形成される織布−ゴム複合層18とを含む。織布層14の内部には、空隙20が設けられている。

(もっと読む)

複合積層材料体の成形装置及び方法

【課題】本発明は、複合積層材料体に接する磁性材料体を用いて高周波誘導加熱により、複合積層材料体を加熱してプレス成形することを目的とする。

【解決手段】本発明による複合積層材料体の成形装置及び方法は、加熱手段(4)が上部金型(1)及び下部金型(5)の一方又は両方の表面に形成されるか、又は、複合積層材料体(6)に貼り付けられた磁性材料体(13,14)と、各金型(1,5)の外部に配設され高周波電源(15)に接続されたコイル群(16)と、からなり、前記複合積層材料体(6)は高周波電源(15)及びコイル群(16)による磁性材料体(13,14)の高周波誘導加熱により加熱され、磁性材料体(13,14)のキュリー温度が熱可塑性樹脂の溶融温度あるいは熱硬化性樹脂の硬化温度以上とした構成と方法である。

(もっと読む)

複合材部品製造方法、複合材部品製造装置及び検査装置

【課題】本発明の目的は、適切に貼り付けられた繊維強化プラスチックテープの貼り付け状態を誤って不適切と判定することを防止することである。

【解決手段】複合材部品製造方法は、繊維強化プラスチックテープを積層する過程を有する。複合材部品製造方法は、繊維強化プラスチックテープの積層中に、繊維強化プラスチックテープ70の貼り始め部位V1から貼り終り部位Vnまでの複数部位V1〜Vnにおいてテープ70の貼り付け状態を判定することを具備する。複数部位V1〜Vnの第1部位においてテープ70が他の繊維強化プラスチックテープと重なっていると判定され、且つ、複数部位V1〜Vnの第2部位においてテープ70と他の繊維強化プラスチックテープとの間に隙間があると判定された場合に積層が停止される。複数部位V1〜Vnの全てにおいてテープ70が他の繊維強化プラスチックテープと重なっていると判定された場合に積層が継続される。

(もっと読む)

検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置

【課題】本発明の目的は、繊維強化プラスチックテープ間の隙間量が精度よく測定される検査方法、複合材部品の製造方法、検査装置、及び複合材部品製造装置を提供することである。

【解決手段】検査方法は、積層ヘッド23が移動しながら繊維強化プラスチックテープ70を貼り付ける貼り付け中に積層ヘッド23に取り付けられた撮影ユニット31が画像を撮影すること、繊維強化プラスチックテープ70の貼り付け中における積層ヘッド23の移動変位の撮影ユニット31の光軸方向の移動変位第1成分と、移動変位の光軸方向に垂直な面内の移動変位第2成分と、画像とに基づいて、繊維強化プラスチックテープ70と他の繊維強化プラスチックテープの間の隙間量を算出すること、を具備する。

(もっと読む)

金属と炭素繊維強化樹脂との積層体とその製造方法

【課題】金属と3軸織物構成の炭素繊維強化樹脂とを強固に接着し、積層体の剛性向上、耐久性向上、軽量化、薄肉化を図ることができる金属と炭素繊維強化樹脂との積層体その製造方法の提供。

【解決手段】本発明の金属と炭素繊維強化樹脂との積層体は、3本の炭素繊維束が、互いに、所定の角度を有するように織り込まれ、互い違いに交差する織り目に、所定の形状の開孔部を有するように織られた3軸織物に形成されている炭素繊維強化樹脂体と、前記炭素繊維強化樹脂体に積層される金属体であって、前記開孔部に相当する位置に凸部が形成された金属体と、前記炭素繊維強化樹脂体と前記金属体とを一体に接合するための接着剤とからなり、前記開孔部内に前記凸部が位置するようになっていることを特徴とする。接着剤は1液性エポキシ接着剤であるとよい。

(もっと読む)

プレス成形装置及びプレス成形方法

【課題】繊維強化樹脂を三次元形状に成形する場合に、繊維強化樹脂の成形時間を短縮することができるプレス成形装置を提供する。

【解決手段】上型100と下型200とを備え、上型100と下型200とで繊維強化樹脂20をプレス成形するプレス成形装置10であって、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の上方に配置される第1弾性シート300と、周縁部が上型100又は下型200に保持され、プレス成形の際に繊維強化樹脂20の下方に配置され、プレス成形中に、第1弾性シート300とで繊維強化樹脂20を挟み込む第2弾性シート400とを備える。

(もっと読む)

複合材料製構造部材の成形方法

【課題】繊維しわを低減させることにより、良質な成形品の製造を可能とする。

【解決手段】成形型にプリプレグ積層品を押圧する際に、繊維配向の異なる複数のプリプレグを平板状に積層することにより、成形型用のプリプレグ積層品を作製する作製過程と、作製過程にて作製された成形型用のプリプレグ積層品を成形型に押圧する押圧過程とを有し、作製過程では、繊維配向がしわ発生方向と一致または近似する注目プリプレグにおいては、しわ発生部位またはその近傍でしわ発生を抑制するのに有効な方向に沿って分割し、分割後のプリプレグを用いてプリプレグ積層品を作製する。

(もっと読む)

回路基板組成物及びその製造方法

【課題】優れた耐高温の物理的性質を有し、0.5時間圧力釜テストした後、288℃のはんだ炉の中でその安定性が600秒以上である回路基板組成を提供すること。普通の1 oz銅箔を使っても、10 lbf/inch以上のピール強度を実現することができる回路基板を提供すること。現在一般的に使われている銅箔基板より、吸湿率がより低い回路基板を提供すること。低い臭素含量でも、UL94 V-0難燃標準に達する難燃組成回路基板を提供すること。

【解決手段】回路基板樹脂組成物が、(A)ハロゲンエポキシ樹脂と触媒第四アンモニウム塩とを混合し、イソシアネートと反応して得た、改質オキサゾリドンを含むハロゲンエポキシ樹脂と、(B)二つまたは二つ以上のエポキシ基を含むエポキシ樹脂と、(C)硬化剤と、(D)硬化促進剤とからなること。

(もっと読む)

21 - 40 / 307

[ Back to top ]