Fターム[4F204FQ40]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形装置の構成部品、付属装置 (2,193) | その他の構成部品、付属装置 (256)

Fターム[4F204FQ40]に分類される特許

121 - 140 / 256

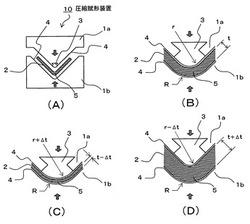

積層体の圧縮賦形装置およびプリフォームの製造方法および繊維強化複合材料の製造方法

【課題】賦形すべき積層体の積層枚数が変化しても、不具合を発生させることなく、容易に望ましい形状に賦形することが可能な圧縮賦形装置および方法、並びにそれらを用いて製造された繊維強化複合材料とプリフォームおよびそれらの製造方法を提供する。

【解決手段】強化繊維を含むシート材の積層体2を相対する金型1a,1b間に挟んで加圧することにより、屈曲部を有する金型賦形面の形状に沿う形状に賦形する装置において、少なくとも一方の金型に、金型賦形面4上に屈曲部5を形成し該屈曲部の先端部が曲面に形成されたコーナー部分を、残りの金型部分から分離可能で交換可能な部材として構成したコーナー形成用部材3を設けたことを特徴とする圧縮賦形装置、それを用いる圧縮賦形方法、並びにそれらを用いて製造された繊維強化複合材料とプリフォームおよびそれらの製造方法。

(もっと読む)

溶融樹脂供給方法、溶融樹脂供給装置、溶融樹脂圧縮成形方法、溶融樹脂圧縮成形装置、及び合成樹脂製容器の製造方法

【課題】押出機から押し出される溶融樹脂を切断して圧縮成形型に供給し、圧縮成形によって所定形状の合成樹脂成形品を製造するにあたり、より高荷重の負荷が必要とされる合成樹脂成形品の製造にも好適に利用することができ、また、圧縮成形型に十分な精度をもって溶融樹脂を供給することができるのはもとより、圧縮成形型に供給された後においても、供給された溶融樹脂の位置精度が損なわれないようにする。

【解決手段】押出機20の押出口22を中心に配置された各搬送手段30が、押出機20の押出口22から押し出された溶融樹脂を、所定の長さごとに交互に切断しつつ、切断された溶融樹脂Dを、それぞれに設定された供給位置まで搬送し、それぞれと対になって設置された複数の圧縮成形型40のそれぞれに順次供給して圧縮成形する。

(もっと読む)

プリフォームの圧縮成形システム

【課題】口径に対して相対的に全長が短いプリフォームを効率良く生産することが可能なプリフォームの圧縮成形システムを提供する。

【解決手段】プリフォームの圧縮成形システム20は、一定方向に回転しながら雌型27と雄型28との間でプリフォーム10を圧縮成形する成形ロータリー21と、各雌型27内に溶融樹脂を投入する樹脂投入装置22と、成形ロータリー21で成形されたプリフォーム10を排出する排出装置23とを備えている。このうち排出装置23は、外周に凹部31を有するとともに一定方向に回転する排出ロータリー32と排出ロータリー32外周に設けられた排出ガイド33とを有している。排出装置23の位置に移動した雄型28に保持されたプリフォーム10が落下して排出ロータリー32の凹部31に収容され、排出ロータリー32の回転に伴って外方へ排出される。

(もっと読む)

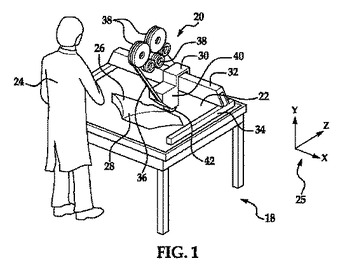

複雑性が緩和された自動繊維配置装置及び方法

複合積層体を基板上に形成する方法であって、該方法は:基板の上で自動繊維配置ヘッドを移動させ;繊維配置ヘッドを使用して、複数の平行する複合テープストリップ(36)を基板(102)上に置き、これには、少なくとも特定のテープストリップの開始点ずらして曲線パターン(Aからf)を形成することが含まれ;単一の切刃(92)を使用して、全てのテープストリップの端部を切断することを含む。  (もっと読む)

(もっと読む)

熱可塑性樹脂シートの成形設備

【課題】材料歩留まりの向上と成形性の向上を図るとともに、設備の小型化を図ることができる熱可塑性樹脂シートの成形設備を提供する。

【解決手段】熱可塑性樹脂シートの成形設備のシート搬送装置が、加熱装置の内部から成形装置の内部に配設される搬送機構と、熱可塑性樹脂シートの各辺を把持して、前記搬送機構に沿って移動可能な1台のシートクランプ枠機構と、該シートクランプ枠機構を前記加熱装置から成形装置へ移動させ該シートクランプ枠機構を前記搬送機構から持ち上げ、前記搬送機構と前記シートクランプ枠機構との保持を解除したのち、下成形型の成形面に向けて下降するとともに上成形型を下降して前記熱可塑性樹脂シートの成形を終えたのち、該樹脂シートの把持を解除した前記シートクランプ枠機構を上昇して前記搬送機構に移載する昇降機構と、搬送機構、シートクランプ枠機構、昇降機構および上成形型の動作を制御する制御装置とを備えている。

(もっと読む)

ローラダイの凹部付ローラ

【課題】修正が容易で、ランニングコストを低減できる構成のローラダイの凹部付ローラを提供する。

【解決手段】円筒の側面に、円筒の径方向に平行な平面で切ったときの断面形状が圧延加工された後のゴム部材Gの断面形状と同じ形状の凹部10kが形成された、ローラダイ10の上側のローラ10A(凹部付ローラ)を、回転軸取り付け孔10hが形成された肉厚の厚い円筒状の内側部材11と、上記内側部材11が嵌合される嵌合孔12Hを備え、円筒の外周面に上記凹部10kが形成された、肉厚の薄い外側部材12とから構成するとともに、上記内側部材11を上記外側部材12の上記嵌合孔12Hに挿入・固定して一体化して、上側のローラ10Aを作製するようにした。

(もっと読む)

シャッタ開閉装置

【課題】空間を仕切る隔壁に設けられた開口を単一のシャッタ板の移動により確実かつ簡便に開閉でき、しかもシャッタ板を移動させるときの隔壁との摩擦を抑えたシャッタ開閉装置を提供することを目的とする。

【解決手段】シャッタ開閉装置10は、隔壁の壁面に設けられた開口28を開閉するシャッタ板26と、シャッタ板26の先端側を壁面に圧着する傾斜受面27aが設けられた受け部材27と、シャッタ板26の後端側を壁面に圧着する押圧傾斜面24aが設けられた押圧部材24と、シャッタ板26と押圧部材24とを連結する連結板25と、シャッタ板26を移動させるシリンダヘッド29によって構成される。連結板25はシャッタ板26が壁面との間に僅かな隙間を保って往復移動するとともに壁面に圧着されることを妨げないようにシャッタ板26を保持する。

(もっと読む)

成形用中空部材

【課題】成形用中空部材の製造工数を抑制しながら、成形用中空部材の耐圧性を向上させる。

【解決手段】成形用中空部材1は、耐圧ホース11と、この耐圧ホース11の外周面を覆うように設けられたシリコーンゴム製外覆体12とを備えている。

(もっと読む)

成形用中空部材の製造方法

【課題】耐圧性及び耐収縮性を有する、断面形状が様々な形状の成形用中空部材を製造する。

【解決手段】織布5が埋設されたシリコーンゴム製中空体を備え、繊維強化プラスチック製中空成形品を加熱・加圧成形するのに用いられる成形用中空部材の製造方法である。2枚のシリコーンゴム製のゴムシート33a,33bの間に織布5を挟むことにより、織布入りゴムシート43を成形する工程と、該織布入りゴムシート43を中子31に巻き付ける工程と、該織布入りゴムシート43を中子31に巻き付けた状態で加熱加圧することにより、中空体を加硫成形する工程と、加硫成形された中空体から中子31を抜き取る工程と、を含んでいる。

(もっと読む)

成形用中空部材

【課題】繊維強化プラスチック製中空成形品を加熱・加圧成形するのに用いられるシリコーンゴム製成形用中空部材の提供。

【解決手段】シリコーンゴム製中空体11を備え、繊維強化プラスチック製中空成形品を加熱・加圧成形するのに用いられる成形用中空部材1であって、成形用中空部材1は、断面形状が長方形状のシリコーンゴム製中空体11を備えている。この中空体11を構成する4つの面部11a〜11dのうち2つの面部11a,11cに耐圧プレート14をそれぞれ埋設している。

(もっと読む)

繊維複合材料からプロファイルを製造する方法

本発明は、特に航空機産業及び航空宇宙分野における、以下の工程を有する、繊維複合材料からプロファイルを製造する方法を提供する。特に予め含浸させた繊維材料からなる予備ファブリック(3)を、まず、真空バッグ(7)で被覆する。その後、支持要素(17、18)を、被覆した予備ファブリック(3)上に置き、これを支持する。その後、真空バッグ(7)に真空(PI)を与える。次に、予備ファブリック(3)は、特にオートクレーブ内で、熱の作用の下で硬化されプロファイルとなる。特許請求する方法によれば、支持要素(17、18)は、真空バッグ(7)によって、長手方向(8)において予備ファブリック(3)から機械的に切り離されており、これにより、支持要素(17、18)を、予備ファブリック(3)に対して長手方向(8)に移動させることが可能となるため、非常に費用のかかる36ニッケルスチールの代わりに、好ましい材料、特にアルミニウムから支持要素(17、18)を形成することができ、好都合である。 (もっと読む)

熱可塑性素材成形方法、熱可塑性素材成形装置、成形プログラム

【課題】熱可塑性素材が実装される成形型の異常に起因する障害や性能の劣化を確実に防止し、品質の高い成形品を製造する。

【解決手段】複数の加熱ステージ20a、加圧ステージ20b、冷却ステージ20cを含む成形スペース8に熱可塑性素材が実装された型ユニット40を投入し、加熱、加圧、冷却の各工程により所望の成形品を得る成形装置10において、成形スペース8に投入される型ユニット40が通過する成形予備室1に、投入前の型ユニット40の高さを測定する高さ測定機構3を設け、制御装置4は、型ユニット40の高さ測定値Hが、既定の正常な値から逸脱している場合には、投入を中止し、投入前排出スペース6に排除することで、異常な型ユニット40が成形スペース8に投入されることに起因する当該型ユニット40や成形装置10の障害や性能劣化の発生を未然に防止し、品質の高い成形品を得る。

(もっと読む)

離型力測定装置および離型力測定方法

【課題】正確な離型力を測定できる離型力測定装置および離型力測定方法を提供する。

【解決手段】第1貫通孔11aを有する第1金型11と、第1貫通孔11aに挿入され、第1貫通孔11aを摺動する第1ロッド12と、第2貫通孔13aと、第2貫通孔13aを囲み、第1貫通孔11aより大きい開口を有する凹部13bとを備え、第1金型11と凹部13bとが対向し、第1貫通孔11aと第2貫通孔13aとが同軸状に対向するように第1金型11に重ね合わされる第2金型13と、一端面に凹部13bに嵌合する鍔状の第1部品14を有するとともに、第2貫通孔13aに挿入され、第2貫通孔13aを摺動する第2ロッド15と、第2ロッド15を釣支する弾性体16と、第2金型13と第1部品14との距離を求める距離検出手段17と、を具備する。

(もっと読む)

磁気エンコーダの製造装置および磁気エンコーダの製造方法

【課題】安価に製造することができる磁気エンコーダの製造装置を提供する。

【解決手段】磁気エンコーダ製造装置51は、周方向に交互に磁極が配置されたゴム製の多極磁石を含む磁気エンコーダの製造装置であって、ゴム組成物、磁性粉および加硫剤を含む未加硫の磁性ゴムを収容する金型中子71と、金型中子71を加熱するヒータ58と、金型中子71に収容された未加硫の磁性ゴムを加圧するプレス52と、磁界を発生させて、金型中子71に所定の方向の磁界をかけるコイル56とを備える。

(もっと読む)

補強された繊維複合構成材の製造方法ならびに、補強された繊維複合構成材を製造するためのバキュームマットおよびアレンジメント

航空機および宇宙機のための繊維複合構成材(1)を補強する方法では、少なくとも一つの補強部材(4)を再現可能に収容する、少なくとも一つの収容部(6)を有するバキュームマット(5)が準備される。少なくとも一つの補強部材(4)は、バキュームマット(5)の少なくとも一つの収容部(6)に挿入される。少なくとも一つの補強部材(4)が挿入されたバキュームマット5は、補強される繊維複合構成材(1)に、シールするように再現可能に取り付けられ、成形部(2)を形成する。そして少なくとも成形部(2)が硬化され、少なくとも一つの補強部材(4)を繊維複合構成材(1)に接続する。その後、バキュームマット(5)は、補強された繊維複合構成材(1)から離され、再使用のために備えられる。 (もっと読む)

繊維強化樹脂中空部品の成形方法

【課題】異形断面や曲がり部を持つ繊維強化樹脂中空部品を、十分に軽量化した状態でかつ肉厚もほぼ等しい状態で、容易にかつ低コストで成形することができる繊維強化樹脂中空部品の成形方法を提供する。

【解決手段】予備成形した中空樹脂コア10の外周に強化繊維21とマトリックス用樹脂24とを積層して中空積層体20とする。その中空樹脂コア10内に加圧用バッグ30を挿入配置する。中空積層体20を成形型40内に配置する。次に、成形型内に配置した中空積層体20の加圧用バッグ30内に圧力を付与しながら加熱して樹脂と強化繊維とを一体化する。

(もっと読む)

多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具

【課題】プレス段内の製品間に使用する金属板へのプリプレグの樹脂流れ付着を抑制することが可能な多層銅張積層板の製造方法、多層銅張積層板及びサイズ切替式銅箔位置規定治具を提供する。

【解決手段】予め回路形成された内層板とプリプレグと銅箔とを組合せ積層し積層体となす工程、前記積層体を金属板を用いて、プレス段内で加熱加圧し多層化接着する工程を有する多層銅張積層板の製造方法において、プレス段内の許容範囲内で積層体(製品)と金属板を交互に積載し上蓋を被せ加熱加圧する前に、内層板とプリプレグを組合せ、さらに前記内層板とプリプレグを銅箔と組合せる際に銅箔のセット位置を規定するサイズ切替式銅箔位置規定治具1、2を使用し、加熱加圧時に発生するプリプレグの樹脂流れ量に応じて銅箔の長さを変更し加熱加圧することで、プレス段内の積層体間に使用する金属板へのプリプレグの樹脂流れ付着を抑制する、多層銅張積層板の製造方法。

(もっと読む)

電子部品の圧縮成形方法及び金型

【課題】電子部品の圧縮成形用金型において、所要複数個の下型キャビティ4内で加熱溶融化された樹脂材料16を所要の加圧力(樹脂圧)にて均等に且つ各別に加圧する。

【解決手段】上下両型1(2・3)を所要の型締圧力にて型締めすることにより、下型キャビティ4内で加熱溶融化された樹脂材料16中に基板6に装着した電子部品5を浸漬する。このとき、まず、キャビティ側面部材9の先端面9a(下型面)を上型2の基板供給部7に供給セットした基板6の表面6aに当接し、次に、加圧部材13による所要の加圧駆動力を、第二弾性部材15を介してキャビティ底面部材8に伝達することにより、下型キャビティ4内で加熱溶融化された樹脂材料16をキャビティ底面部材8で所要の加圧力にて(弾性付勢力にて)均等に且つ各別に加圧(圧縮)する。

(もっと読む)

帯状部材の成形方法及びその装置

【課題】一対のローラによって圧延されて成る帯状部材の厚さ寸法の精度を向上することのできる帯状部材の成形方法及びその装置を提供する。

【解決手段】各ローラ21によって未加硫ゴム材料URを圧延する際の圧延力を検出し、検出した圧延力に基づいて各ローラ21間の間隙を調整することから、各ローラ21の間に形成されるバンクBの量、成形される帯状部材BM1の幅寸法、未加硫ゴム材料URの粘度、各ローラ21の撓み量等がそれぞれ変化する場合でも、各ローラ21間の間隙を一定に保つことが可能となり、各ローラ21によって圧延されて成る帯状部材BM1の厚さ寸法の精度を向上する上で極めて有利である。

(もっと読む)

型成形装置、型成形装置の制御方法

【課題】成形型の加熱に用いられるエネルギー効率を確実に向上させることが可能な型成形技術を提供する。

【解決手段】成形素材40が実装された成形型50の加熱および加圧によって型成形を行う型成形装置M1において、第1ヒータブロック25と第1冷却ブロック22(第1断熱ブロック23)の間、および第2ヒータブロック27と第2冷却ブロック29(第2断熱ブロック28)の間に、熱発電モジュール30Aおよび熱発電モジュール30Bを配置して、第1ヒータブロック25(第2ヒータブロック27)から第1冷却ブロック22(第2冷却ブロック29)の側に捨てられる熱エネルギーを電力として回収し、二次電池60に蓄積して再利用する。

(もっと読む)

121 - 140 / 256

[ Back to top ]