Fターム[4F204FQ40]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 圧縮成形装置の構成部品、付属装置 (2,193) | その他の構成部品、付属装置 (256)

Fターム[4F204FQ40]に分類される特許

61 - 80 / 256

複合要素を製造するための装置および方法

【課題】本願発明の課題は、繊維複合要素を製造するための装置を提供することである。

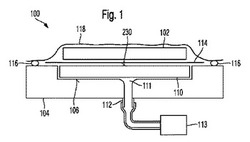

【解決手段】繊維複合要素を製造する装置であって、樹脂含浸繊維材料を配置するための表面を持つ多孔材料を有するフィルタープレートと、前記繊維材料に対向する前記フィルタープレートの表面を覆う空気に透過性を有し実質的に樹脂不透過である膜と、前記繊維材料から離れた側面において前記フィルタープレートを支持する成型道具と、

記繊維材料から離れた側面において負圧を発生させるための前記成型道具内に形成された吸引開口部と、を有する装置。また、該繊維複合要素を製造するための方法。繊維複合要素を製造するための方法であって、多孔材料を有するフィルタープレートを供給する工程と、前記フィルタープレートの表面の上に樹脂を含浸した繊維材料を配置する工程と、前記フィルタープレートの上に前記繊維材料を空気密閉に覆う工程と、前記成形道具内に構成された吸引開口部より前記繊維材料から離れた前記フィルタープレートの側面で負圧を発生させる工程と、を有する方法。

(もっと読む)

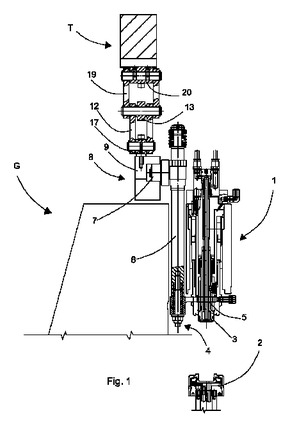

圧縮成型装置における型押し器のための安全器具

圧縮成型対象物のための装置の安全器具であって、装置は、複数の型押し器(1)および複数の対応する成型エレメント(2)が設けられた成型用カルーセル(G)を備え、各成型エレメントは、成型エレメントが各型押し器(1)と相互に作用しない第1位置と、対象物(3)を成型するために成型エレメントが各型押し器(1)と相互に作用する第2位置との間で移動可能となっており、各型押し器は、成型された対象物(3)を各型押し器(1)から取り出す上で適切なものとなっている取出器具(4)に関連付けられており、前記取出器具(4)は、前記成型カルーセル(G)の固定フレーム(T)に設けられたカムトラック(8)によって動作可能となっており、前記カムトラック(8)は、カムトラック部分(9)を備え、カムトラック部分(9)は、カムトラック部分(9)が前記取出器具(4)と相互に作用する動作位置と、カムトラック部分(9)が前記取出器具(4)と相互に作用しない非動作位置との間で移動可能となっている、安全器具。  (もっと読む)

(もっと読む)

椀状樹脂成形品の製造方法

【課題】割金型である凹金型1と凸金型2とを用いるが、両金型の隙間の成形キャビティ内に原料樹脂5を加圧下に注入することなく、簡単に、効率的に表面平滑性に優れた椀状樹脂成形品を製造する方法を提供する。

【解決手段】凹金型1と凸金型2とを用いて椀状樹脂成形品を製造する方法であって、凹金型1の中に溶融した原料樹脂5を投入し、ついで凸金型2を下降させて該溶融原料樹脂5を上方から押圧するとともに、密閉下に結締し、しかる後、凹金型1が上に、凸金型2が下になるように天地反転して加熱炉にて加熱硬化させる。

(もっと読む)

マイクロニードルおよびその製造方法と金型

【課題】生体内分解性の樹脂を加熱し軟化又は溶解し、金型(鋳型)でプレスしてマイクロニードルを製造する方法は良く知られている。この方法では、針状突起の折損が多く、品質のよいものは歩留まりが低い状況であり、周辺部や末端部では、針の根元で湾曲する傾向が見られた。特に収縮率の高いPGAほど湾曲する傾向が見られた。そこで、これらの欠点を克服するマイクロニードルの製造方法の提供が課題となっていた。

【解決手段】樹脂の冷却収縮時に生じる応力を遮断するため、上記応力の遮蔽板を設置した金属金型(鋳型)を作製し、プレス加工によるマイクロニードルの作製を行った。これにより、マイクロニードル外周部の針状突起の湾曲は抑制され、特に、熱収縮性の大きいPGA樹脂を用いても、図8に示されるような品質のよいマイクロニードルが提供できるようになった。

(もっと読む)

積層成形体の成形方法並びに成形装置

【課題】積層成形体の成形方法並びに成形装置であって、表皮の搬送工程、セット工程を自動化することで、作業性を高め、かつ精度の良い形状出しを可能にするとともに、絞転写性を高め成形サイクルを短縮化する。

【解決手段】表皮投入位置Aから成形待機位置Bまで表皮30を搬送する搬送用コンベア80を両側の搬送ベルト83で構成し、内部にアシストモデル70の上下動を許容するスペースを設定する。そして、搬送用コンベア80の成形待機位置Bに位置決めされた表皮30に対してアシストモデル70を上昇操作することで自動的にアシストモデル70の表皮ホルダ用プレート75で表皮30を保持し、成形上下型50,60内にアシストモデル70を投入して、表皮30をセットすることにより、表皮30のセット作業を自動化でき、かつ表皮30の加熱後、迅速に成形を可能とすることで、絞模様の転写を良好に行ないシャープな形状出しを可能にする。

(もっと読む)

成形装置および成形方法

【課題】成形工程におけるエネルギーの利用効率を向上させることが可能な成形技術を提供する。

【解決手段】成形室6の内部に、成形型50が順次移動される加熱ステージ11、プレスステージ12、冷却ステージ13を配置して、加熱、プレス成形、冷却の各工程を実施する成形装置M1において、冷却ステージ13の第1冷却プレート25および第2冷却プレート27の成形型50と反対側の背面に熱発電モジュール30Aおよび熱発電モジュール30Bを配置し、成形型50の冷却過程で得られる熱エネルギーを電力に変換して回収することで、成形工程におけるエネルギーの利用効率を向上させる。

(もっと読む)

成形装置及び成形方法

【課題】 熱プレス成形工程において成形素材の状態を精度よく判定することを課題とする。

【解決手段】 加熱した成形型24,28で成形素材34を加圧する。超音波発振/受信装置40は、成形型28に超音波を発振し、成形型28の表面で反射されて戻ってきた超音波反射エコーを受信する。制御部32は、超音波発振/受信装置40から供給される、超音波反射エコーの強度を表す信号に基づいて、成形型内における成形素材34の状態を判定する。

(もっと読む)

成形品の成形装置及び成形方法

【課題】樹脂の無駄、バリの除去工程、型からの成形品の取り外しによる無駄時間、ハンドリングによる不良品の発生等を排除できる成形品の成形装置を提供する。

【解決手段】第1のプレート3に設けられた複数の本体部用型部11と、第2のプレート4に設けられた複数の微細針部用型部12と、各本体部用型部11に樹脂チップ8を搬入する樹脂チップ搬入手段1と、第1のプレート3及び第2のプレート4を加熱する加熱手段13、14と、溶融された樹脂チップ8を加圧して本体部及び微細針部を成形する加圧手段2と、本体部及び微細針部が加圧成形された段階で加圧手段2を加圧動作状態のまま加熱手段13,14の加熱動作を停止し第1のプレート3及び第2のプレート4を冷却して成形品を固化する冷却手段15とを備える。

(もっと読む)

成形装置および搬送装置

【課題】多様な形状の成形素材の正確な位置決めおよび搬送時間の短縮を実現する。

【解決手段】光学素子材料20を吸着保持する吸着パッド13と、光学素子材料20を把持して位置決めするチャック3を共通の吸着筒1に共通に固定し、吸着筒上下シリンダ12および吸着筒上下スライドステージ6によって同時に昇降させ、吸着パッド13は吸着パッド上下機構13aによって独立に吸着高さ位置を制御可能にし、光学素子位置決め台8に載置された光学素子材料20の外周部を一対のチャック3の間に把持して位置決めした後、吸着パッド13のみを降下させて光学素子材料20の上面を吸着保持させ、吸着パッド13およびチャック3によって位置決めされて保持された状態の光学素子材料20を、脱落させることなく、高速かつ正確に成形下型11に載置する。

(もっと読む)

成形方法及び成形装置

【課題】成形体の製造において、成形サイクルを短縮するとともに、設備のコンパクト化,省エネルギー化,環境負荷の低減を図る。

【解決手段】成形体材料18を加熱圧縮する上型12及び下型20には、型面に通じる通気孔14及び22が設けられている。上型12は、上槽11に接続された昇降装置16によって昇降可能となっており、その通気孔14は、隙間15及びバタフライ弁42を介してブロア44に接続される。下型20の下方には、開閉可能なスライドシャッター38を介して、蓄熱槽26が配置される。加熱時はスライドシャッター38を開き、加熱が終了したらスライドシャッター38を閉じて、下型20を上型12とともに上昇させる。そして、ブロア44をONにして通気孔22から外気を取り込み、成形体材料18を通過させて冷却する。冷却終了後、上型12と下型20を分離して成形体を取り出す。

(もっと読む)

積層成形品の製造方法

【課題】ホットメルトを表皮側に設定して、表皮を加熱軟化処理した後、圧着金型で芯材と表皮とをプレス一体化する積層成形品の製造方法において、表皮の加熱工程時における表皮の熱的ダメージを抑え、かつ加熱時間を短縮化する。

【解決手段】表皮22にホットメルト22cをプレコート処理し、表皮22を加熱処理する際、熱電対46等の熱源を埋め込んだ加熱板44を表皮22のホットメルト22c面に接触加熱させることで、短時間で有効にホットメルト22cだけを加熱軟化させ、表皮22の加熱工程での熱的ダメージを最小限に抑え、かつ加熱時間を短縮化する。

(もっと読む)

成形装置、成形型の製造方法、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】多数の高精度転写体を形成した転写体集合基板を短時間・高量産性で形成できる成形装置、製造方法を提供する。

【解決手段】転写型としての転写マスタ9のサイズを1パターンと小さくすると共に、光照射装置11を基板保持部4の上方に配置して該光照射装置11から紫外線などの光を斜め下方向に照射し、透明基板の裏面または基板保持部4の基板保持面で光を反射させ、該反射光を転写体材料に照射して光硬化させる。

(もっと読む)

カレンダ装置

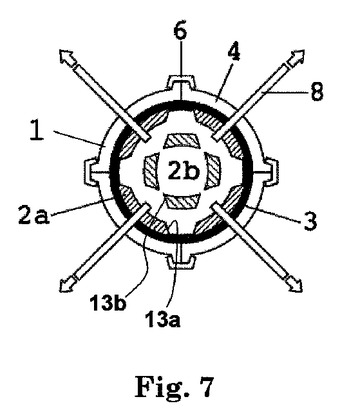

【課題】材料を混練する領域に配置される部材に対して混練された材料が付着することを防止しつつ、材料の混練を促進させるカレンダ装置を提供する。

【解決手段】材料の混練及び成型を行うカレンダ装置1であって、複数のカレンダロール2a、2b、2c、2dを備えると共に、カレンダロール同士2a、2bに挟まれた領域Rにおいて材料Aの混練を促進する混練促進手段3と、該混練促進手段3の温度調節を行う温調手段4とを備える。

(もっと読む)

成型体の製造方法

【課題】寸法精度が良く、複雑な形状を有する成型体を低温かつ短時間で得ることができ、得られた成型体の成型用金型からの離型が容易である成型体の製造方法を提供する。

【解決手段】1組の成型用金型のうち、少なくとも一方の成型用金型における転写パターンが形成された面に光後硬化性樹脂組成物を塗布する工程と、前記光後硬化性樹脂組成物に光を照射する工程と、光照射後、光後硬化性樹脂組成物の硬化前に成型用金型を嵌合する工程とを有する成型体の製造方法。

(もっと読む)

繊維強化プラスチックの部品を製造するための方法および装置

本方法は、a)素材(3)を提供し、b)セグメント(1;22)を備えたセットを備えた第1のツールを提供し、c)閉ポジションで互いに隣接配置されたとき製造される部品表面の形状を描く第2のツール面を形成するセグメント(2a;2b)の第1・第2のセットを備えた第2のツールを提供し、d)閉ポジションへと第2のツールの第1のセットのセグメント(2a)を移動させ、e)閉ポジションへと第2のツールの第2のセットのセグメント(2b)を移動させ、f)第1・第2のツールに圧力を加えてその間で素材(3)を圧縮するステップを具備する。セグメント(2a;2b)は、閉ポジションに向かうセグメント(2b;21)の移動の間絶えず、このセグメント(2b;21)に関する閉ポジションまでの瞬間移動距離は、セグメント(2a;20)に関する閉ポジションまでのそれを超えるよう移動させられる。これは、繊維強化プラスチック、特にホイール、リムなどのリング状部品の製造を可能とする。  (もっと読む)

(もっと読む)

ホットプレス

【課題】高精度かつ精密な加熱加圧製品を生産することが可能なホットプレスを提供する。

【解決手段】圧力容器12が上半体12Uと下半体12Lと中間環状封止体17とクラッチリング14とを有し、上半体12Uと下半体12Lと中間環状封止体17とが封止係合する。熱板20が上熱板20Uと下熱板20Lとから成る。被加工ワーク50が上熱板の中央部分21Uと下熱板の中央部分21Lとの間に配置され、圧力を減少する装置及び圧力を増大する装置が上熱板及び下熱板へ起動媒体を作用することによりワーク50を圧力容器12内において加熱加圧加工するホットプレスである。

(もっと読む)

成形方法、成形装置、成形金型、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】樹脂成形品を破損することなく成形でき、直径が300mm以上のサイズを高い外形精度で形成する。

【解決手段】加熱手段10による樹脂材料の硬化後に、冷却手段11により上側成形型2の温度を所定温度だけ降温して上側成形型2と硬化した樹脂成形物を離型させ、その後、下側成形型4の外周鍔状の平坦面4bを押圧部12aで押圧して下側成形型4を上側成形型2に対して開けた後に、冷却手段11により下側成形型4を降温して下側成形型4と硬化した樹脂成形物を離型させるようにしたので、樹脂成形物の直径が200〜300mmの大きさで、金型の収縮によって樹脂成形物を破壊することなく、樹脂成形物の外形を高い形状精度で一度に多数個が容易に形成される。

(もっと読む)

基材成形装置

【課題】加熱装置によって加熱した板状体を成形装置へ円滑に移送することのできる基材成形装置を提供する。

【解決手段】基材成形装置10は、植物性繊維と熱可塑性樹脂を含む材料からなる板状体Wを加熱する加熱装置40と、加熱した板状体Wを所定形状に成形する予備成形型10と、を備えている。加熱装置40は、加熱炉42と、加熱炉42の内部において板状体Wを吊り下げた状態で搬送する搬送装置50と、を備えている。搬送装置50と予備成形型10との間には、搬送装置50から予備成形型10へ板状体Wを移送する板状体移送機構60を備えている。板状体移送機構60は、板状体Wを吊り下げた状態で保持するハンガー30を載置することのできるスライドレール62と、スライドレール62に載置されたハンガー30を水平方向に移動させる水平方向移動機構90によって構成されている。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】最小限の工程により粉粒体状樹脂を予め熱の伝わりやすい形態に成形することで、樹脂封止品質を保ちつつ樹脂封止装置における樹脂封止作業の高速化を可能とする。

【解決手段】粉粒体状樹脂102を離型フィルム116に載せ、離型フィルム116上で成形された予備的融着樹脂104を用いて、金型で被成形品の樹脂封止をする樹脂封止装置100であって、少なくとも一部の粉粒体状樹脂102を互いに融着させて予備的融着樹脂を成形する制御部、離型フィルム116、原料供給機124、及びホットプレート128を備え、離型フィルム116と共に予備的融着樹脂104が金型に投入されて、離型フィルム116が樹脂封止の際にも使用される。

(もっと読む)

金型離型用シートおよびそれを用いた金型離型処理方法

【課題】成形条件等の悪化や作業環境等の悪化を招くことなく、洗浄後の金型面に対する離型剤の付与を均一、かつ容易に行なうことのできる金型離型用シートを提供する。

【解決手段】加熱成形用金型に離型剤を塗布するための金型離型用シート10である。そして、上記金型離型用シートは、未加硫ゴム生地を母材とし、これに滴点が120〜150℃の範囲内にある離型剤を含有したシート成形材料を用いて形成されている。さらに、金型洗浄剤を含有させ、複数の直線状の切れ込みを有する金型離型用シート10である。

(もっと読む)

61 - 80 / 256

[ Back to top ]