Fターム[4F205HA34]の内容

型の被覆による成形、強化プラスチック成形 (42,245) | 強化プラスチック等の成形の区分 (5,033) | 材料による分類 (1,842) | 樹脂 (969) | 熱可塑性樹脂 (181)

Fターム[4F205HA34]に分類される特許

141 - 160 / 181

角部を有するFRP製中空部材の成形方法

【課題】

複雑な形状を有するFRP製中空部材、特に、角部を有する様な中空部材を、内圧成形法で容易に一体的に成形する方法を提供すること。

【解決手段】

角部を有するFRP製中空部材の成形方法であって、成形型のキャビティ内表面にプリプレグを積層・敷設し、このプリプレグで形成される中空部分に圧力バッグを挿入し、内圧成形法により一体成形する方法において、前記積層・敷設されたプリプレグの層間で且つ成形型のキャビティ内表面の角部に対応する部分に、プリプレグで被覆された樹脂ブロックを配置して成形する成形方法。

(もっと読む)

FRP成形品とその成形方法

【課題】コンピュータ−制御によるロボットアーム型のガン装置を用いるプリフォームの成形方法を利用して、直接、FRP成形品を得る方法を提供すること。

【解決手段】ロボットアームの先端部に設けられたガン装置を用いて、噴射流体の作用により、強化繊維とマトリックス樹脂を成形型に吹付けて供給しFRP成形品を成形するに際し、(1)強化繊維として長さが3〜300mmの短繊維を用い、(2)マトリックス樹脂として熱可塑性樹脂を、成形品中の樹脂含量として50〜80重量%の範囲で用い、(3)噴射流体として前記熱可塑性樹脂の軟化点以上の熱風を用いて成形型に吹付けて供給し、(4)前記成形型で賦形し、次いで(5)成形型を冷却してマトリックス樹脂を固化させ、その後(6)成形品を脱型することからなるFRP成形品の成形方法。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープ及びその製造方法

【課題】テープを材料に用いた炭素繊維強化熱可塑性樹脂(CFRTP)成型物が高い曲げ強度を示す広幅扁平形状の炭素繊維強化熱可塑性樹脂テープを製造する方法を提供する。

【解決手段】内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を130μm以下にし、下流側スリットノズル12の下流にテープ冷却手段64、66を設けた構成の装置を用いて製造する。

(もっと読む)

射出成形体とその製造方法、並びに、射出成形体に用いられるペレット

【課題】植物由来原料を主成分とし、耐熱性を有し、結晶化速度の早い射出成形体を提供すること。

【解決手段】本発明の射出成形体は、(A)乳酸系樹脂、及び、(B)セルロース40質量%〜60質量%とリグニン10質量%〜30質量%とを含有する天然繊維、を含む樹脂組成物であって、(A)乳酸系樹脂と(B)天然繊維とを質量比で99:1〜70:30の割合で含有し、かつ、(A)乳酸系樹脂が、L乳酸:D乳酸=100:0〜97:3、又は、L乳酸:D乳酸=0:100〜3:97である樹脂組成物を用いてなる。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープの製造装置

【課題】 熱可塑性樹脂テープ製造時、毛羽蓄積に伴う樹脂含浸装置内部での炭素繊維の切断、テープの変形等のトラブルを防止する炭素繊維強化熱可塑性樹脂テープの製造装置を提供する。

【解決手段】 内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を互いに縮める方向にノズル上部部材20とノズル下部部材26の少なくとも一方を付勢する手段36を設けた構成の製造装置にする。

(もっと読む)

プリフォーム用基材、プリフォーム、およびこれらを用いた繊維強化複合材料構造物

【課題】

物性の優れた繊維強化複合材料構造物を生産性良く製造するためのプリフォーム用基材、プリフォーム、およびこれらを用いた繊維強化複合材料構造物を提供する。

【解決手段】

複数枚の強化繊維シートを積層するとともに該強化繊維シート間を接合したプリフォーム用基材であって、隣接する強化繊維シートを、少なくとも一組の端辺が積層方向と交差する方向に互いに離間し、かつ、平行になるように積層する。

(もっと読む)

複合材料用プリプレグおよび複合材料

【課題】

本発明は、非繊維方向の引張強度が高いだけでなく、衝撃後圧縮強度に優れるベンゾオキサジンをマトリックス樹脂に用いた炭素繊維強化複合材料を与える複合材料用プリプレグと、それから得られる炭素繊維強化複合材料を提供する。

【解決手段】

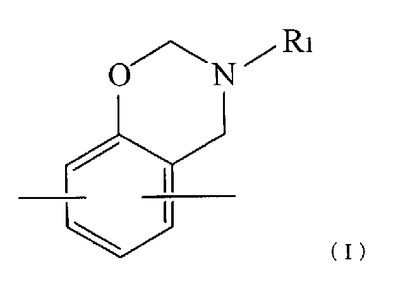

炭素繊維からなる強化繊維[A]、エポキシ樹脂[B]および次の一般式

【化1】

(式中、R1は、炭素数1〜12の鎖状アルキル基、炭素数3〜8の環状アルキル基、フェニル基、または、炭素数1〜12の鎖状アルキル基またはハロゲンで置換されたフェニル基を表し、芳香環の酸素原子が結合している炭素原子のオルト位とパラ位の少なくとも一方の炭素原子には水素が結合している。)で示される構造単位(I)を有するベンゾオキサジン化合物[C]を必須成分として含有する複合材料用プリプレグであって、該複合材料用プリプレグを硬化した複合材料の臨界ひずみエネルギー解放率GIICが1.0kJ/m2以上であることを特徴とする複合材料用プリプレグ。

(もっと読む)

部分グリッドおよびZピンの欠陥による過剰挿入を予測するための方法

【課題】部分グリッド挿入の影響により生じる過剰な挿入や、完全グリッド挿入における不完全な挿入を検出する方法を提供する。

【解決手段】システム29は1つ以上のZピン(20)を複合材料積層材24上に配置し、Zピンを複合材料積層材の中へ第1の挿入深度まで押し進められる挿入プロセスを開始するのに充分なレベルの挿入力をZピンに加える。Zピンの第1の挿入深度までの挿入中、Zピンに対し加えられる挿入力を監視するとともに、Zピンの第1の挿入深度までの挿入中、Zピンに対し加えられる挿入エネルギーを算出する。挿入エネルギーのレベルを経験的に導かれる値と比較する。

(もっと読む)

繊維強化熱可塑性複合材料の成形方法およびその中間体

【課題】 作業性が良く、低コスト化が図れ、品質の良い製品が安定して得られる繊維強化熱可塑性複合材料の成形方法の提供。

【解決手段】強化繊維に熱可塑性樹脂を含浸したプリプレグ材料を、金型に設置する所定形状に整形する中間体を製造する。次に、中間体製造工程で製造した中間体を金型内に設置する。そして、設置工程で金型内に設置した中間体をプレスし、繊維強化熱可塑性複合材料の熱可塑性樹脂の融点より高い温度に加熱して成形した後、熱可塑性樹脂の融点より低い温度に冷却する。成形工程では、既に、強化繊維に熱可塑性樹脂が含浸しており、比較的短時間で成形を行なうことができる。また、プリプレグ材料には汎用材料があり、中間体を製造するのに加熱・溶融し、冷却・固化するという一連の成形作業がなく、コストを低く抑えることができる。

(もっと読む)

Zピンの動的挿入データを解析し自動化された許容可能な挿入が実行されたか否かを判定するための方法

【課題】本発明により、複合材料積層材中への1つ以上のZピンの許容可能な挿入を自動的に確認する方法が提供される。

【解決手段】

この方法には、複合材料積層材上に1つ以上のZピンを配置する最初の工程が含まれる。その後、第1の挿入速度にて複合材料積層材の中へZピンを押し進める挿入プロセスを開始するのに充分な第1のレベルの挿入力がZピンに対し加えられる。Zピンに対し加えられる挿入力は連続的に監視され、挿入力の第1のレベルから第2のレベルまでの増大を監視することに応答して、第1の挿入速度は第2の挿入速度まで減少される。挿入力の第2のレベルから第3のレベルまでの増大を監視することに応答して、Zピンに挿入力を加えることが中断され、挿入プロセスは中断される。許容可能な挿入を確認するため、第1の挿入速度から第2の挿入速度までの減少と、挿入力の第3のレベルまでの増大とが確認される。

(もっと読む)

熱可塑性長繊維複合材、その製造方法、およびそれから得られた製品

成形品に使用した場合、改善された表面抵抗率および/または衝撃強さが得られる導電性長繊維複合材である。この複合材は、熱可塑性樹脂、炭素長繊維、およびガラス長繊維を含み、前記炭素長繊維および前記ガラス長繊維が、約2mmを超えるかまたはそれと等しい長さを有し、前記導電性長繊維複合材が、製品に成形した場合、約108Ω/cm2未満またはそれと等しい表面抵抗率、および約10kJ/m2を超えるかまたはそれと等しいノッチ付アイゾッド衝撃強さを示す。 (もっと読む)

複合材シート加工装置、複合構造材の形成方法

【課題】 複合材料からなる部材を、3次元形状等、より高い自由度で形成することのできる複合材シート加工装置、複合構造材の形成方法を提供することを目的とする。

【解決手段】 形成すべき構造材10の長手方向に複数並んだローラ20により、型40上の複合材シート30を成形するようにした。これによって、複雑な3次元形状を有する構造材10の製造の自動化を図り、その作業の大幅な効率化を図る。しかも、複数のローラ20を、予め決められたプログラムに基づいて適切な順序で動かすことで、複合材シート30にシワ等が生じないように変形させる。

(もっと読む)

繊維強化熱可塑性樹脂の引抜成形方法

【課題】 エポキシ樹脂を使用した引抜成形でありながら、繊維強化熱硬化性樹脂では困難なリユース、リサイクル及び2次加工が可能となる繊維強化熱可塑性樹脂を製造する引抜成形方法を提供する。

【解決の手段】 1分子中にエポキシ基を2つ有する化合物(A)と、1分子中にフェノール性水酸基を2つ有する化合物(B)とを予め強化用繊維に含浸させる工程(I)、及び、前記化合物(A)と化合物(B)とが含浸された前記強化用繊維を金型に引き込みつつ引き抜きながら前記金型を介して加熱し、前記化合物(A)と化合物(B)とを重付加反応により直鎖状に重合させ、前記化合物(A)と化合物(B)とが重合してなる熱可塑性樹脂を成形する工程(II)を有することを特徴とする繊維強化熱可塑性樹脂の引抜成形方法。

(もっと読む)

強化発泡材

【課題】本発明は発泡材(1)を補強する方法と、補強されたサンドイッチ構造材(5)および類似の装備を備えた航空機に関する。

【解決手段】この方法においては、発泡材(1)は繊維束(3)を与えられるが、発泡材(1)は針(9)によって挿入される。この場合、針(8)が最初に片側から発泡材(1)に管通穴(2)を開け、その後針(8)でもう一方の側に設置される繊維束(3)を把持し、発泡材(1)に前記繊維束を押し込む。

(もっと読む)

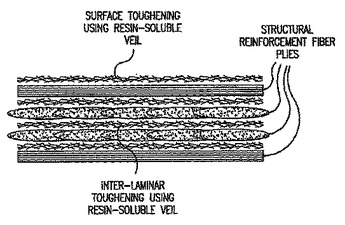

複合材料用樹脂可溶熱可塑性ベール

硬化性組成物用強化要素である樹脂可溶熱可塑性重合体ベール[ここで、前記重合体要素は固相状態の不織ベールであるが、これは、これを溶かし得る硬化性樹脂マトリクス組成物の成分との接触が前記硬化性組成物が実質的にゲル化および/または硬化し始める温度より低くかつ前記重合体要素が溶融する温度より低い温度で生じた時点で相転移を少なくともある程度起こして液相になるに適する]、それの製造方法、少なくとも1種の熱可塑性ベール要素を構造補強用繊維と一緒に含有して成る硬化性組成物用プレフォーム担体構造物、それの製造方法、少なくとも1種の熱可塑性ベール要素または担体構造物と硬化性樹脂マトリクス組成物を含有して成る硬化性組成物、それの製造および硬化方法、そしてそれから得た硬化複合材料または樹脂体およびこれらの公知および新規な使用。  (もっと読む)

(もっと読む)

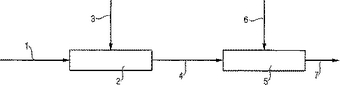

引き抜き成形法及び該方法によって製造される物品

本発明は、長繊維強化成形組成物の製造方法であって、以下の工程:

(a)張力下のマルチフィラメントの少なくとも一つのマルチフィラメントストランドを、表面を超えて送って(passing over a surface)、それにより、少なくとも一つのストランドにおいて、マルチフィラメントをばらばらにひろげて(spread apart)開かれたマルチフィラメントストランドを形成し;

(b)張力下の開かれた(opened)マルチフィラメントストランドを第1の含浸装置に導入し;

(c)第1の熱可塑性成形組成物を第1の含浸装置に導入し、ここで、第1の熱可塑性成形組成物は、少なくとも一つの熱可塑性ポリマー、熱可塑性ポリマーとマルチフィラメントの表面との間の共有結合の形成を触媒する少なくとも一つの触媒を含み、及び所望の場合には、触媒の活性に悪影響を与えない他の添加剤を含む;

(d)少なくとも一つの開かれたマルチフィラメントストランドに、可塑化された第1の熱可塑性成形組成物を含浸し;

(e)第1の含浸装置から形成された繊維強化ストランドをドローオフ(draw-off)し;

(f)繊維強化ストランドを第2のダイに送り;

(g)第1の熱可塑性成形組成物とは異なり、少なくとも一つの熱可塑性ポリマー及び添加剤を含む第2の熱可塑性成形組成物を第2のダイに導入し;

(h)繊維強化ストランドを、第2のダイにおいて可塑化された第2の熱可塑性成形組成物で被覆(sheathing)し;

(i)第2のダイから第2の熱可塑性成形組成物からなるシースを有する繊維強化ストランドをドローオフし;

(j)適当な場合には、第2の熱可塑性成形組成物からなるシースを有する繊維強化ストランドを、冷却し、成形し、ペレット化し、及び/又は更に加工する;

工程を包含することを特徴とする方法に関する。  (もっと読む)

(もっと読む)

射出成形体とその製造方法、並びに、射出成形体に用いられるペレット

【課題】植物由来原料を主成分とし、耐熱性を有し、結晶化速度の早い射出成形体を提供すること。

【解決手段】本発明の射出成形体は、(A)乳酸系樹脂、及び、(B)セルロース40質量%〜60質量%とリグニン10質量%〜30質量%とを含有する天然繊維、を含む樹脂組成物であって、(A)乳酸系樹脂と(B)天然繊維とを質量比で99:1〜70:30の割合で含有し、かつ、(A)乳酸系樹脂が、L乳酸:D乳酸=100:0〜97:3、又は、L乳酸:D乳酸=0:100〜3:97である樹脂組成物を用いてなる。

(もっと読む)

長繊維強化熱可塑性樹脂ロッドの冷却装置

【課題】含浸槽出口のノズルにておいてロッド切れなどの問題が発生せず、ロッドの生産性が良好でかつ省スペースである長繊維強化熱可塑性樹脂ロッドの冷却装置を提供すること。

【解決手段】強化繊維を引き抜きながら樹脂含浸槽にて強化繊維に熱可塑性樹脂を含浸させて直線状に引抜いた長繊維強化熱可塑性樹脂ロッドの冷却装置であって、一対の側板と一対の仕切り板とから構成される冷媒槽を有し、上記ロッドの引き抜き方向と交差する一対の仕切り板に、ロッドが通過する切り欠きスリットがそれぞれ形成されていることを特徴とするロッドの冷却装置。

(もっと読む)

長繊維強化樹脂構造物製造用の撚りがかけられた連続繊維束パッケージの巻取り装置、撚りがかけられた連続繊維束パッケージ及び長繊維強化樹脂構造物の製造方法

【課題】 樹脂含浸装置に繊維束を供給し、これに樹脂を均一に含浸させて高強度かつ安定した物性の繊維強化樹脂構造物を、連続的に製造する。

【解決手段】 軸方向に往復動可能で回転しない柱状の巻取り芯4、巻取り芯4の軸と同軸に設けられ、巻取り芯4の周りを回転可能な孔空き盤2、及び孔空き盤2の一方の面2s上に設けられ、面2sに直角に自転軸を有し、該孔空き盤2に対して自転可能な案内装置3からなり、撚りのない連続繊維束を案内装置3に供給し、孔空き盤2を巻取り芯4の周りに回転させ、案内装置3を、孔空き盤2が1回転する間に孔空き盤2の回転方向と逆方向に1回、自転させながら、案内装置3から出た連続繊維束を柱状巻取り芯4に巻取り、逆撚りがかけられた連続繊維束パッケージを得る。

(もっと読む)

長繊維強化熱可塑性樹脂ストランドの製造装置および製造方法

【課題】 長繊維強化熱可塑性樹脂ストランドを製造するに際し、その製造を長時間連続して行うことができ、連続運転性に優れた長繊維強化熱可塑性樹脂ストランド(以下、ストランド)の製造装置および製造方法を提供する。

【解決手段】 (1) 熱可塑性樹脂浴容器内の溶融した熱可塑性樹脂中に強化用繊維束を導入し、該強化用繊維束に該熱可塑性樹脂を含浸させ、該熱可塑性樹脂浴容器の出口ノズルから樹脂含浸繊維束を引き取ると共に撚り機によって該樹脂含浸繊維束に撚りを付与し、これにより得られたストランドを切断機により切断してペレット化するストランドの製造装置であって、前記撚り機と切断機との間に、ストランドを前記撚り機による撚りと同じ方向に撚り、前記撚り機により付与された撚りを保つ手段を設けたことを特徴とするストランドの製造装置、(2) この装置を用いるストランドの製造方法等。

(もっと読む)

141 - 160 / 181

[ Back to top ]