Fターム[4F206AA25]の内容

プラスチック等の射出成形 (77,100) | 樹脂材料等(主成形材料) (4,284) | ポリエステル(←PET) (552) | ポリブチレンテレフタレート(PBT) (99)

Fターム[4F206AA25]に分類される特許

41 - 60 / 99

金属部材とプラスチック部材との接合構造、その製造方法及び電子装置の筐体

【課題】結合強度が高い金属部材とプラスチック部材との接合構造、その製造方法及び電子装置の筐体を提供する。

【解決手段】金属部材とプラスチック部材との接合構造において、金属部材と、インサート成型方法により金属部材と一体に成型されたプラスチック部材を含み、金属部材とプラスチック部材とは、接着剤層によって結合されている。金属部材とプラスチック部材との接合構造の製造方法において、前記金属部材を用意するステップと、前記金属部材の表面に接着剤を塗布し、固化させるステップと、金属部材をインサート材とし、固化された接着剤層上に溶融プラスチックを射出して複合成型するステップと、を含む。

(もっと読む)

電子装置の筐体及びその製造方法

【課題】本発明の目的は、接着力の強い電子装置の筐体およびその製造方法を提供する。

【解決手段】電子装置の筐体において、インサート成型方法により一体成型される金属製本体と、プラスチック成型体と、を含み、前記金属製本体とプラスチック成型体との間には、両者の間の接着力を増加させるための酸化膜が形成されている。電子装置の筐体の製造方法において、金属本体を準備し、前記金属本体の結合表面に複数の孔を形成される酸化膜を形成するステップと、インサート成型用金型を準備し、前記金属本体をその金型の内部に設置するステップと、前記金型のキャビティーに溶融状態のプラスチックを注入して、前記金属本体と一体となるように成型されるプラスチック成型体を形成する同時に、溶融状態のプラスチックが前記酸化膜の複数の孔に入るようにするステップと、を含む。

(もっと読む)

電子装置用筐体及びその製造方法

【課題】機械的強度が高く、外観が美しく、且つ薄型化を実現することができる電子装置用筐体及びその製造方法を提供する。

【解決手段】金属製本体と、プラスチック製アンテナカバーとがインサート成型方法により一体に成型される電子装置用筐体において、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面は平坦な面であり、その平坦な面の全体に連続的な塗装層が形成されている。金属製本体と、プラスチック製アンテナカバーと、がインサート成型方法により一体に成型される電子装置用筐体の製造方法において、インサート材にする金属製本体を準備するステップと、前記金属製本体とプラスチック製アンテナカバーとをインサート成型するステップと、前記金属製本体とプラスチック製アンテナカバーとが係合する箇所の外表面の全体に連続的な塗装層を形成するステップとを含む。

(もっと読む)

成型部品およびその製造方法

【課題】受け入れ孔内に簡単に高い強度でインサート部品を接合することができる成型部品およびその製造方法を提供する。

【解決手段】インサート部品28が受け入れ孔26に挿入されると、インサート部品28の外壁面および受け入れ孔26の内壁面の間にははんだ材34が挟み込まれる。はんだ材34が加熱されると、はんだ材34は溶融する。受け入れ孔26の内壁面には金属材33が露出する。はんだ材34はインサート部品28の外壁面および受け入れ孔26の内壁面の間で十分に濡れ広がる。その後、冷却に基づきはんだ材34は固化する。こうしてはんだ材34は受け入れ孔26内にインサート部品28を高い強度で接合することができる。

(もっと読む)

携帯端末部品

【課題】機械的強度、衝撃強度等の物性に優れ、低ひけ、低そり変形に優れたポリブチレンテレフタレート樹脂組成物からなる携帯端末部品を提供する。

【解決手段】(A)変性ポリブチレンテレフタレート樹脂100重量部に対して、(B)扁平な断面形状を有するガラス繊維40〜140重量部を配合してなるポリブチレンテレフタレート樹脂組成物からなる携帯端末部品。

(もっと読む)

ポリブチレンテレフタレート樹脂組成物

【課題】冷熱サイクル環境での高度な耐久性等の性能と、付加反応型シリコーンゴムとの接着性を両立させたポリブチレンテレフタレート樹脂組成物を提供する。

【解決手段】(A)ポリブチレンテレフタレート樹脂100重量部に対し、(B)スチレン成分が40重量%以下であるスチレン系熱可塑性エラストマー5〜30重量部、(C)ガラス繊維20〜100重量部を配合してなる、付加反応型シリコーンゴムとの接着性に優れたポリブチレンテレフタレート樹脂組成物。

(もっと読む)

ポリブチレンテレフタレート樹脂組成物

【課題】冷熱サイクル環境での高度な耐久性等の性能と、シリコーンゴムとの接着性を両立させたポリブチレンテレフタレート樹脂組成物を提供する。

【解決手段】(A)ポリブチレンテレフタレート樹脂100重量部に対し、(B)コア層がアクリル系ゴムで構成されており、平均粒子径が2μm以上であるコアシェル型ポリマー5〜30重量部、(C)ガラス繊維20〜100重量部を配合してなる、シリコーンゴムとの接着性に優れたポリブチレンテレフタレート樹脂組成物。

(もっと読む)

複合成形体

【課題】十分な密着強度を持ち、且つ100℃以下の金型温度で成形可能なポリブチレンテレフタレート樹脂/金属の複合成形体を提供する。

【解決手段】繊維状強化剤と熱可塑性エラストマーを含むポリブチレンテレフタレート樹脂組成物、あるいは全ジカルボン酸成分に対してイソフタル酸成分の含有率が3〜50モル%であるポリブチレンテレフタレート/イソフタル酸共重合体からなる変性ポリブチレンテレフタレート樹脂と繊維状強化剤を含む変性ポリブチレンテレフタレート樹脂組成物と、表面が微細凹凸処理された金属(層)とが一体に付着している複合成形体である。

(もっと読む)

成形品の製造方法

【課題】製造時間を縮小し、製造効率を向上させる成形品の製造方法を提供する。

【解決手段】本発明は、柔軟材料送り装置で供給する柔軟材料を提供する段階と、雌型と、該雌型と係合する雄型と、を含む射出成型用金型を提供する段階と、柔軟材料送り装置を駆動して柔軟材料を雌型と雄型との間へ挿入させる段階と、柔軟材料が雌型と雄型との間に挟まるように射出成型用金型を係合させて、雌型と雄型との間にキャビティを形成する段階と、キャビティの内部へ溶融の材料を注入して基板を形成すると同時に、柔軟材料と基板が一体に接続された半成形品を形成する段階と、射出成型用金型を開放した後、柔軟材料送り装置を駆動して柔軟材料と基板が一体に接続された半成形品を金型の外部へ移動させる段階と、半成形品の周囲の柔軟材料を切って、所定のサイズ及び形状を有し、且つ柔軟材料と基板が一体に接続された成形品を形成する段階と、を含む成形品の製造方法。

(もっと読む)

中空成形体の製造装置及び製造方法

【課題】中空成形体をその加熱成形時において発生する蒸気による損傷を抑えて好適に、生産性を低下させることなく製造することができる中空成形体の製造装置を提供すること。

【解決手段】本発明の中空成形体の製造装置は、内部にキャビティ20を有する成形型2、キャビティ20内に挿入される芯材3、及びキャビティ20内に成形原料を供給する成形原料供給手段5を備えており、更に、芯材3を、芯材3の軸廻りに回転させる芯材回転機構6を有している。本発明の中空成形体の製造方法は、前記製造装置を用いた製造方法であり、キャビティ20内に、芯材3を挿入し且つ成形原料100を充填した状態下に、芯材3を回転させ、芯材3と成形原料100との間に生じる微小な隙間を介して蒸気抜きを行いながら成形原料100を加熱成形する。

(もっと読む)

複合体及び複合体の製造方法

【課題】 界面の接着性に優れる金属と熱可塑性樹脂からなる複合体、及びその製造方法を提供する。

【解決手段】 表面にポリマレイミド系樹脂層を有する金属及び熱可塑性樹脂からなる複合体、及び射出成形機の金型内に、表面にポリマレイミド系樹脂層を有する金属部品を装着した後、熱可塑性樹脂を溶融状態で射出し、インサート成形を行う複合体の製造方法。

(もっと読む)

合成樹脂成形品の製造方法

【課題】

インモールド成形法を使用して製造する合成樹脂成型品において、合成樹脂成型品の製造過程において生じる、合成樹脂シートの外表面に生じる擦り傷を無くすることによって、合成樹脂成型品の外観品質を向上させることを課題とするものである。

【解決手段】

合成樹脂シートの片面に印刷層を設けるステップと、印刷層を設けた合成樹脂シートを所定の形状に切断加工するステップと、合成樹脂シートの印刷層を設けた反対面が金型に接する面となるようにして、合成樹脂シートを金型内に設置するステップと、合成樹脂シートと金型によって画成される空間に溶融合成樹脂を射出し、合成樹脂シートと一体化した合成樹脂成形品を成形するステップと、から成る構成の合成樹脂成形品の製造方法であって、前記合成樹脂シートを金型内に設置するステップにおいて、合成樹脂シートが金型に接する面に保護フィルムを配置するようにした。

(もっと読む)

製品の製造方法

【課題】回転検出センサの製造工程においてパレットレス化を実現する。

【解決手段】射出成形工程(S100)では、ワーク200に対して、板部70、71および延出部74a、74bからなる支持部を設け、ワーク200自体が自立した状態で搬送装置300により各加工工程(S130〜S160)の位置に搬送される。したがって、ワーク200を搬送装置300により各加工位置に搬送する際に、パレットを用いる必要が無くなる。

(もっと読む)

金属と樹脂の複合体とその製造方法

【課題】軽量、電磁波遮蔽性、密閉性に優れた金属と樹脂の複合体と、その複合体の製造方法の提供。

【解決手段】本発明の樹脂と金属の複合体は、好適な表面処理を行ったアルミニウム合金製の金属部品と、好適な表面処理を行ったマグネシウム合金製の金属部品と、好適な表面処理を行った銅または銅合金製の金属部品とから選択される2種以上の金属部品と、この2種以上の金属部品に射出成形により直接的に接合され、ポリフェニレンサルファイド系樹脂、または、ポリブチレンテレフタレート系樹脂を主成分とする樹脂組成物とからなっている。

(もっと読む)

金属と樹脂の複合体の製造方法

【課題】安全な作業環境での従事が可能であり、しかも充分な接合強度で金属材と熱可塑性樹脂とを一体成形でき、低コストで金属と樹脂の複合体を製造できる方法を提供する。

【解決手段】微多孔質の水酸基含有皮膜が形成された金属の表面に、熱可塑性樹脂を射出し、上記皮膜を介して金属と熱可塑性樹脂とを一体化する。ここで、水酸基含有皮膜は、金属の表面に温水処理を施すことにより容易に且つ低コストで形成でき、水酸化皮膜及び/又は水和皮膜ということもでき、金属の水酸化物及び/又は水和酸化物を含む皮膜ということができる。好適な態様においては、前記金属の表面に少なくとも5nm以上の厚さ、好ましくは5nm〜100nmの厚さの微多孔質の水酸基含有皮膜が形成されている。温水処理としては、金属を50℃以上の温水に30秒以上、好ましくは60〜90℃の温水に1〜30分浸漬する処理が好ましい。

(もっと読む)

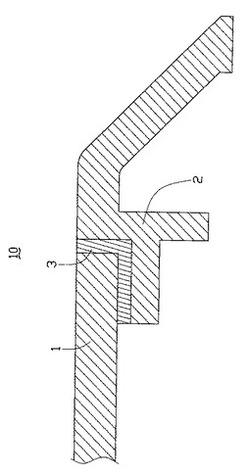

多色成形体、多色成形法、及び基板収納容器

【課題】 複数の成形材料を性能の観点から適切に組み合わせることのできる多色成形体、多色成形法、及び基板収納容器を提供する。

【解決手段】 相互に材質の異なる第一、第二の成形材料を用意し、第一の成形材料からなる一対の第一の成形体1と第二の成形材料からなる第二の成形体3とを組み合わせて一体化する際、各第一の成形体1と第二の成形体3との境界6における周縁部を薄肉突片5に形成する。そして、薄肉突片5を、先端部に向かうに従い徐々に先細りの薄肉となる断面略直角三角形に形成し、先細りの傾斜角度θを5°〜40°の範囲とするとともに、境界6を形成する傾斜面7の長さLを0.4〜5.0mmとする。第一、第二の成形体1・3の境界6における周縁部を薄肉突片5に形成して一体化すれば、適切かつ強固に組み合わせることができるので、接合の観点から組み合わせを再考する必要がない。

(もっと読む)

アルミニウム合金の枠体とその製造方法

【課題】軽量化を図り強固で運搬を容易にした大型製品枠体の製造技術の提供。

【解決手段】押し出し材から所定形状に加工し、ヒドラジン、アンモニア、水溶性アミンのいずれか1つ以上を含む水溶液に浸漬する工程により、その表面を平均直径20〜80nmの微細凹凸部形状としたアルミニウム合金押し出し材の枠状部材1の接合部に、20〜50%の繊維系フィラー入りの熱可塑性樹脂組成物を射出して大型の仮枠体を形成し、この仮枠体をアニ−ルしてから支持部材を固定し正確な枠状部材1にする。

(もっと読む)

ポリマー材料

ポリアリールエーテルケトンと、該ポリアリールエーテルケトンに密着して接触しているシリコーンエラストマーとを含む成形品を作製する方法は、該ポリアリールエーテルケトンを成形するステップと、該ポリアリールエーテルケトンが100℃を超える温度である間、および/または該ポリアリールエーテルケトンが十分に高温であり、該第2の材料を硬化させるために十分な潜熱を保持する間に、該成形材料を該シリコーンに接触させるステップとを備える。該第2の材料の硬化は、金型またはその中の材料に追加の熱を供給せずに行われてもよい。 (もっと読む)

アルミ合金筐体構造及びその製造方法

【課題】アルミ合金板材表面に湿式化学処理を行なうことなく、微細な凹凸を形成して積層するプラスチック材との密着性を向上する。

【解決手段】被加工アルミ合金の筐体表面にレーザー照射により微細孔31を有する凹陥3を多数形成し、該筺体を金型内でプラスチック射出成形によりプラスチック層を積層して結合する。

凹陥とその内面の微細孔により、アンカー効果を発揮してプラスチック層との密着性が向上する。また、物理的加工によるため、廃液処理などの環境負荷の大きい処理が不要となる。

(もっと読む)

加飾シート

【課題】深絞り度の高い三次元曲面を有する表面形状の成形時の耐衝撃性に優れ、金型成形面に対する追随性が良好である、加飾成形品に好適な加飾シートを提供する。

【解決手段】ポリエステルフィルムからなる基材フィルムの表面に、剥離層、絵柄層、熱接着性樹脂層が順に積層してなり、該基材フィルムの動的弾性率が190〜240℃の範囲のいずれかの温度において1.0×106Pa以上である加飾シートである。

(もっと読む)

41 - 60 / 99

[ Back to top ]