Fターム[4F206AD05]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 材料 (2,442) | プラスチック、ゴム (1,284)

Fターム[4F206AD05]に分類される特許

161 - 180 / 1,284

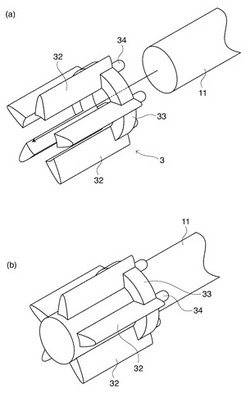

埋設ストラップのセンタリング方法、それに用いる部材、それを使用するストラップ

【課題】断面ほぼ円形のストラップを断面ほぼ円形の合成樹脂に射出成型法等により埋設するとき、ストラップを中央に置いたまま合成樹脂で埋設する方法及びそれに使用する器具を提供する。

【解決手段】ストラップ11末端に合成樹脂末端部を射出成型法により形成する方法である。前記ストラップ11末端に射出成形金型にほぼ接する高さの支柱部32を少なくとも3個放射状に有するストラップ位置保持具3を取り付ける工程と、このストラップ位置保持具3付きストラップを金型に置く工程と、前記金型内に合成樹脂を射出する工程と、前記金型からストラップ11を取り出す工程を有する。

(もっと読む)

インモールド成形の製作方法及びその製作方法を使用したケース

【課題】本発明は、皮革の外観及び触感をもつケースを成形させることが可能な、インモールド射出の成形金型内に用いられるインモールド成形(In−Mold Roller)の製作方法、及びインモールド成形の製作方法によって製作されたケースを提供する。

【解決手段】インモールド成形の製作方法は、射出成形金型を提供する工程と、インモールド成形フィルムを射出成形機台上に提供する工程と、射出成形可能材料を提供する工程と、射出成形可能材料とインモールド成形フィルムを射出成形金型内に設ける工程と、射出成形で模様構造と同じ模様をもつケースを形成させる工程とからなり、射出成形金型は、キャビティ、及びキャビティと対応するコアとからなり、キャビティは模様構造を有する。

(もっと読む)

三次元成形加飾シート及びそれを用いた加飾成形品

【課題】電離放射線硬化性樹脂組成物を硬化した状態で三次元成形に供した場合であっても、優れた耐傷付き性と三次元成形性とを両立し得る表面保護層を有する三次元成形加飾シートを提供する。

【解決手段】基材上に、少なくとも離型層及び表面保護層をこの順で積層してなる、射出成形同時転写用の三次元成形加飾シートであって、該表面保護層が、ポリカーボネート(メタ)アクリレートを含む電離放射線硬化性樹脂組成物からなることを特徴とする三次元成形加飾シートである。

(もっと読む)

多色成形品の製造方法および多色成形品

【課題】ドアトリム基材とオーナメント基材との境界に形成された溝部の破断を防ぐ。

【解決手段】本発明は、ドアトリム基材24と、このドアトリム基材24とは異種の材質あるいは同種の材質で色が異なるものからなるオーナメント基材28とを備え、ドアトリム基材24とオーナメント基材28との境界34に溝部22が形成された二色成形品11の製造方法であって、第1成形空間S1に樹脂を射出してドアトリム基材24を成形する第1成形工程と、第2成形空間S2に樹脂を射出してオーナメント基材28を成形する第2成形工程とを備え、第2成形空間S2は、第2中子56をドアトリム基材24の内部から型抜きすることで形成された型抜き孔66を含んで構成されており、この型抜き孔66は、境界34から第2中子56の型抜き方向に沿って奥方に向かうほど内径が大きくなるあり溝状とされているところに特徴を有する。

(もっと読む)

配線ユニットの製造方法

【課題】工程を簡素化し部品点数を低減する配線ユニットの製造方法を提供する。

【解決手段】配線ユニットの製造方法は、一次成形工程とターミナル挿着工程とを含む。一次成形工程では、一次成形体11を樹脂で成形する。一次成形体11には、互いに略直交する下層溝部21および上層溝部22が形成される。電気的導通のための配線部材であるターミナル41は下層溝部21に挿着され、ターミナル42は上層溝部22に挿着される。下層溝部21と上層溝部22とが交差する部位では、ターミナル41とターミナル42とが溝部21、22の深さ方向に互いに間隙を有するように積層する。これにより、従来技術のように各ターミナルを一次成形体にインサート成形することなく、一つの一次成形体に複数層のターミナルを挿着することができるため、工程を簡素化することができ、一次成形体の部品点数を減らすことができる。

(もっと読む)

金属調化粧シートの製造方法、及び当該金属調化粧シートを用いたインサート成形体の製造方法

【課題】縁部での金属調化粧シートの剥離を防止できるインサート成形体の製造方法を提供する。

【解決手段】熱可塑性樹脂成形体20と一体にインサート成形され、インサート成形体1を構成する金属調化粧シート10の製造方法は、インサート成形体1の縁部となる縁部領域K以外の、インサート成形体1の表面に金属調の意匠を表示させる領域に、透明な熱可塑性樹脂フィルム11の一方の面上に鏡面インク層12を形成する工程と、鏡面インク層12と鏡面インク層12が形成されていない熱可塑性樹脂フィルム11の面上とに非鏡面インク層13を積層する工程とを備える。

(もっと読む)

射出成形用加飾シート、加飾成形品、及び射出成形同時加飾方法

【課題】 シート表面及び内面の凹凸による視覚的な凹凸模様の立体意匠感を表現する。また、真空成形してもその意匠感が消失しない様にする。また、その意匠感が消失しない加飾成形品、射出成形同時加飾方法を提供する。

【解決手段】 透明樹脂基材シート1の裏面に光輝性層2を積層し、表面は高光沢領域Hと低光沢領域Lとに区画され、厚みは高光沢領域で厚く低光沢領域で薄くすることで、高光沢領域及び低光沢領域に対応した凹凸模様を視覚的に発現させる。この基材シートの厚薄で、高光沢領域は裏面方向に凸なる凸出部pとなっている。この基材シートは結晶性樹脂と非結晶性樹脂の2層で融点と軟化温度が特定関係のものがより良い。この加飾シートを被着体に積層したのが加飾成形品である。射出成形同時加飾方法は、この加飾シートを用いて予備成形有りで樹脂成形物の被着体に積層一体化する。

(もっと読む)

フィルムインサート成形品

【課題】外周曲げ部のような段差を設けずに、フィルムの端部の剥がれを防止する。

【解決手段】意匠面10Aにフィルム11が配置されたフィルムインサート成形品よりなる照明ユニットのカバー材10であり、フィルムの端部11Eの位置を意匠面の端部10Eの手前の位置に配置することで、意匠面の端部とフィルムの端部との間に、成形樹脂層の露出部よりなるフィルム端部保護域14を確保し、該フィルム端部保護域の表面14Aとフィルムの表面11Aとを面一に形成した。意匠面の端部10Eと成形樹脂層の端面12Cとの交わる角部12Dを鋭角に設定し、成形樹脂層の端面を天井トリムへの当接面とした。成形樹脂層12は透明樹脂で構成され、フィルム11は黒色系フィルムよりなり、成形樹脂層の裏面から成形樹脂層の端面までの範囲が、黒色系フィルムと同色系の皮膜層13で覆われている。

(もっと読む)

金属プレートと一体化した合成樹脂成形品およびその成形方法

【課題】金属プレートと、合成樹脂シートと、射出成形金型とによって画成される空間に溶融合成樹脂を射出することにより成形される射出成形樹脂部とからなる一体化された合成樹脂成形品において、合成樹脂シートを金属プレートと射出成形樹脂部によってサンドイッチすることにより合成樹脂シートを機械的に保持し、更に気密性を確保できるようにした合成樹脂成形品およびその製造方法の提供。

【解決手段】プレス成形された金属プレート11であって、当該金属プレートの全面または一部の表面にポーラスな組織を備えた金属プレートを射出成形金型に設置するステップと、合成樹脂シート12を射出成形金型に設置するステップと、当該金属プレートと、当該合成樹脂シートと、射出成形金型とによって画成される空間に溶融合成樹脂を射出するステップと、からなる金属プレート、合成樹脂シート、および射出成形樹脂部13が一体化した合成樹脂成形品10を成形する。

(もっと読む)

圧縮木製品の製造方法

【課題】圧縮木材を補強するとともに、該圧縮木材の木目や風合いが損なわれない圧縮木製品を得る。

【解決手段】本発明の圧縮木製品の製造方法は、略椀状をなす木材からなるブランク材を軟化し、圧縮力を加えることによって軟化前とは異なる略椀状の圧縮木材に圧縮する圧縮工程と(ステップS33)、圧縮されたブランク材の内壁面に、溶融した合成樹脂を通さない材料からなる保護膜を取り付ける保護膜取付工程と(ステップS33)、保護膜が内壁面に取り付けられた圧縮木材を射出成形用金型に配置し、合成樹脂を射出成形することによって保護膜10上に所定形状の樹脂補強部を形成する樹脂補強部成形工程と(ステップS37)、を含む。

(もっと読む)

チューブ容器

【課題】従来よりも製造工程を簡略化することにより製造コストを削減でき、かつ、多品種少量生産に容易に対応できるチューブ容器を提供する。

【解決手段】チューブ容器10は、内容物を充填するチューブ本体20と、チューブ本体20の先端に開口され、内容物を吐出させるための吐出孔25と、チューブ本体20の先端部分を被覆して吐出孔25を閉塞するキャップ30とを備える。チューブ容器10の成形工程は、まずコア40と一次キャビティ50とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20を射出成形する。次に、このチューブ本体20を残したコアと二次キャビティ60とを型閉じし、これらの間隙に合成樹脂を射出してチューブ本体20の先端部分にキャップ30を射出成形する。

(もっと読む)

加飾シート

【課題】箔ばりや箔こぼれの発生を抑制し、優れた製造効率で加飾成形品を製造することを可能とし、かつ良好な高硬度性と優れた転写性及びより形状が複雑な成形品を得られる成形性とを付与する加飾シート、該加飾シートを用いた加飾成形品を提供することを課題とする。

【解決手段】基材フィルムの片面に少なくとも離型層とハードコート層形成層とを順に有する加飾シートであって、該離型層が水系メラミン樹脂を含む塗工液で形成されてなり、該離型層と該ハードコート層形成層との20℃における剥離強度が0.06〜0.4N/18mmであり、80℃における剥離強度が0.06〜0.5N/18mmである加飾シート、該シートを用いた加飾成形品である。

(もっと読む)

発泡成形部材、その取付用クリップ、発泡成形部材の製造方法並びに発泡成形部材の取付構造

【課題】比較的簡易な構造の金型を用いて製造することが可能であり、且つクリップ本体の端面に挿入穴を塞ぐ封体を設けることを不要とすることが可能なクリップと、このクリップを備えた発泡成形部材と、この発泡成形部材の製造方法と、この発泡成形部材を被取付部材に取り付けた取付構造とを提供する。

【解決手段】クリップ10は、被取付部材20に設けられたクリップ係止用突起21が挿入される挿入穴12を有した筒状のクリップ本体11と、該挿入穴12の内周面に設けられた、該クリップ係止用突起21が係合する係合部15とを備えている。係合部15は、クリップ本体11を外周側から挿入穴12まで貫通した貫通孔16よりなる。

(もっと読む)

立体成形品の製造方法

【課題】樹脂シートから形成され、連結部を有する立体成形品を簡便な手段で提供可能な立体成形品の製造方法を提供する。

【解決手段】立体成形品の製造方法によれば、平坦な樹脂シートを、射出成形金型2の内部で所望の立体的形状に配置し、金型2を閉じ、溶融状態の合成樹脂を射出して流し込み、樹脂シートの端辺同士を射出成形された合成樹脂により形成された部材(繋ぎリブ部14等)により繋ぐようにして製造している。よって、複雑な連結部分等を有する立体的形状を呈した立体成形品を簡便に製造することができる。また、樹脂シートから形成される立体成形品の表面に綺麗な印刷面を現すこともできるため、装飾性にも優れた立体成形品を提供することが可能とし、例えば、包装部材、自動車部材、家電部材、建築部材等を形成する立体成形品。

(もっと読む)

転写加飾品の製造方法、転写加飾装置及び転写加飾品

【課題】被加飾体の表面に簡易かつ確実に転写層による加飾が施される転写加飾品の製造方法、転写加飾装置及び転写加飾品を得る。

【解決手段】第1型1に被加飾体20を配置する工程と、転写層を有する転写シート12を被加飾体20の表面に対向する位置に配置する工程と、第1型1と第2型2とを型締めして、第2型2と転写シート12との間にキャビティを形成する工程と、キャビティに媒体30を注入して、当該媒体30により転写シート12を被加飾体20に押し付けて被加飾体20に転写層を転写する工程と、を備えた。

(もっと読む)

中空成形品の製造方法および製造装置

【課題】複雑な形状の中空成形品でも高い寸法精度で成形できると共に、融着バリの問題もない中空成形品の製造方法を提供する。

【解決手段】

金型(1、20)内で一対の半中空成形品(A、B)を接合端面(a、b)を有するように成形し、次いで接合端面(a、b)を対向させ、その間にハロゲンヒータまたはカーボンヒータを非接触的に挿入して接合端面(a、b)を溶融する。このとき、重力に関して上下方向あるいは縦方向になっている接合端面には空気孔(4、7、…)から空気を吹き付ける、または接合端面(a、b)近傍から熱気を吸引して過加熱を防止する。次いで移動金型(20)を固定金型(1)に対して型閉じして、一対の半中空成形品(A、B)を金型(1、20)内で互いに押し付けて接合端面(a、b)を融着する。

(もっと読む)

樹脂内装パネル

【課題】外観見栄えを悪化させることなく、かつ成形サイクルが短くスキン層が薄くて触感の良いパッドを備えた樹脂内装パネルを提供する。

【解決手段】側面部7の延出端に基材9が外側に向かって一体に延出する基材延出部分からなる断面略L字状のフランジ部19を基材9を露出させて形成し、フランジ部19に、側面部7延出方向に凹み、パッド13成形時に基材9とパット側成形型105との間のキャビティ114に第二樹脂R2を導入する凹状溝部21をパッド13成形時のパッド側成形型105後退量D2よりも深く形成する。

(もっと読む)

内部凹凸を有するインサートおよびインモールド成形用化粧シート

【課題】絵柄模様層と内部凹凸形状を併せ持つ高意匠で、かつ成形時の熱により最表層の軟化した熱可塑性樹脂シートが内部凹凸の形状に追従して表面にその凹凸形状を再現することがない、内部凹凸を有するインサートおよびインモールド成形用化粧シートを提供すること。

【解決手段】第1の透明または半透明の熱可塑性樹脂シートの一面に絵柄模様層を設け、該絵柄模様層を設けた面に凹凸形状を設け、該凹凸形状を設けた面上に凹部に充填するように溶融押出熱可塑性樹脂層を設け、前記第1の透明または半透明の熱可塑性樹脂シートの絵柄模様層を設けた面とは逆の面に接着剤層を介して第2の透明または半透明の熱可塑性樹脂シートを貼り合わせてなることを特徴とする。

(もっと読む)

インモールドラベル容器の製造方法およびインモールドラベル容器

【課題】ラベルを金型に挿入して射出成形するインモールドラベル容器の製造装置に関し、薄いラベル材料であっても金型内における正確な位置決めを可能とする。

【解決手段】連続状に供給されるラベル用材料12から帯状のラベル11を形成する帯状ラベル形成工程と、形成した帯状のラベル11を疑似コアの側面で保持する帯状ラベル保持工程と、側面で帯状ラベル11を保持した擬似コアを金型のキャビティ30に挿入し、帯状ラベル11をキャビティ30の内壁面に装着する帯状ラベル装着工程と、内壁面に帯状ラベル11が装着されたキャビティ30内に金型のコアを挿入して射出成形する射出成形工程を含むことを特徴とする、インモールドラベル容器の製造方法とした。

(もっと読む)

射出成形機及び射出成形方法

【課題】 熱可塑性樹脂部及び熱硬化性樹脂部が一体成形された樹脂成形品を射出成形する。

【解決手段】 キャビティの一部を構成する下型UM1〜UM5と、下型UM1〜UM5と共に熱可塑性樹脂が充填される第1キャビティを構成する第1上型PM1、PM2と、下型UM1〜UM5と共に熱硬化性樹脂が充填される第2キャビティを構成する第2上型PM3、PM4と、第1キャビティ内に熱可塑性樹脂を射出する第1噴射ヘッド5A、5Bと、第2キャビティ内に熱硬化性樹脂を射出する第2噴射ヘッド5Cとを備える射出成形機1において、シリコーン成形工程(ST3)の終了後、第2上型PM3、PM4と共に下型UM1〜UM5を硬化工程(ST4)に移動させるので、硬化工程にて熱硬化性樹脂の硬化させることができる。したがって、生産効率の低下を抑制しつつ、成形サイクルの相違を吸収して同一のシステム内で成形できる。

(もっと読む)

161 - 180 / 1,284

[ Back to top ]