Fターム[4F206AD05]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 材料 (2,442) | プラスチック、ゴム (1,284)

Fターム[4F206AD05]に分類される特許

181 - 200 / 1,284

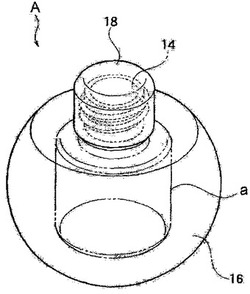

合成樹脂中空体

【課題】加飾性が良好であるとともに破損し難く、また廃棄の際のリサイクル性が良く、製品コストと作業コストも抑えることのできる合成樹脂中空体を提供すること。

【解決手段】少なくとも口部14を有し内部が中空である樹脂製の中空成形体aと、前記中空成形体aの内部に流体物として液体を部分的に充填し、残りの部分には空気が入った状態、または前記中空成形体aの内部に流体物として液体を全体的に充填した状態で、前記口部に閉栓部材18を装着して、その内部に液体を保持し、これを金型内に装着して溶融樹脂を射出しオーバーモールドすることで、前記中空成形体aの外側に一体化形成された樹脂外装体16と、前記中空成形体aの口部に装着される閉栓部材と、を備えた合成樹脂中空体Aであって、前記樹脂外装体が、全光線透過率(JIS K7105に準拠し、1mm厚のシートで測定)80%以上の高透明性合成樹脂から成る。

(もっと読む)

防振ゴムの成形用金型

【課題】防振ゴムの成形用金型において、既存の成形用金型の形状等を大幅に代えることなく、金型の分割面に形成されるバリに、貫通孔を確実に形成する。

【解決手段】第1パイプ部材23及び第1外筒体13と、すぐり孔が形成された第1ゴム弾性体とを備えるトルクロッドの成形用金型61である。筒軸方向と垂直な分割面61aを構成する下型71及び上型81を備えている。下型71及び上型81には、第1ゴム弾性体を成形するためのと、すぐり孔を形成するための空間形成部とが形成されている。第1及び第2下側空間形成部の先端部には、樹脂ネジ93が螺合挿入される挿入孔が形成されている。空間形成部は、型締め状態では、先端面同士が接近して樹脂ネジ93を膨張させる。

(もっと読む)

ソフトボトルの製造方法および製造装置

【課題】 安価に大量生産に適したソフトボトルの製造方法を提供する。

【解決手段】バリヤフイルム製の筒状の胴部をコア(30)に装着するとき、初めに縮小した第1の治具(40)の胴部保持体(42)に挿入して、圧縮空気により膨張させて胴部保持体(42)に保持する。胴部を保持している第1の治具を第2の治具(50)の内筒(53)内へ挿入する。挿入するとき、内筒(53)と胴部との間に空気膜を形成する。内筒(53)に吸着しておいて第1の治具を縮小して抜く。第2の治具の内筒(53)に吸着されている胴部をコア(30)に被せるように挿入する。挿入するとき空気膜を形成する。コア(30)に吸着しておいて第2の治具を抜く。

(もっと読む)

インキ組成物及びこれを用いた加飾シート

【課題】加飾成形品に優れた高硬度性を付与すると同時に、優れた耐ブロッキング性を付与するインキ組成物及び該インキ組成物を用いた加飾シート、該加飾シートを用いた加飾成形品を提供することを課題とする。

【解決手段】電離放射線硬化性官能基としてビニル基、(メタ)アクリロイル基、アリル基及びエポキシ基から選ばれる少なくとも一種を有し、かつ重量平均分子量が50000未満であるポリマーと、無機粒子の表面に反応性官能基を有する反応性無機粒子とを含み、

該ポリマーの固形分と該反応性無機粒子との合計に対する該ポリマーの固形分の含有量が15〜75質量%であるインキ組成物、これを用いた加飾シート、該シートを用いた加飾成形品である。

(もっと読む)

樹脂モールド装置

【課題】プリヒート部に隣接する装置に熱拡散するのを低減するとともに、短時間で効率良くプリヒート温度まで昇温することができる樹脂モールド装置を提供する。

【解決手段】プリヒート装置28は、被成形品1を載置したヒータブロック13が移送機構29により受取位置Pから引渡し位置Qへ移送される間にプリヒート位置Rに設けられたトンネルカバー14内で停止させて被成形品1を集中的に予備加熱する。

(もっと読む)

インモールドラベル、インモールド成形品、及びインモールドラベルの製造方法

【課題】 本発明は、部分的に非接着部分を基材に形成することによって凹凸模様が現出し得るラベルにおいて、凹凸模様と基材の意匠が整合したインモールドラベルを提供する。

【解決手段】 本発明のインモールドラベル1は、意匠印刷層4が設けられた第1基材21と、第2基材22と、前記第1基材21と第2基材22の間に設けられ且つ前記両基材21,22を接着させる接着剤3と、を有し、前記第1基材21の内面の所定部分に、前記接着剤3が実質的に付着しない接着防止部5が設けられている。

(もっと読む)

導電回路一体化成形品及びその製造方法

【課題】部品点数及び製造工程を増加させることなく、リードの剥がれや破断、導電回路の腐食を防止することができる導電回路一体化成形品を提供する。

【解決手段】樹脂成形体と、樹脂成形体内に樹脂成形体の一面に対して面一になるように埋め込まれたベースフィルムと、樹脂成形体とベースフィルムとの間に配置された導電回路と、導電回路を外部装置に電気的に接続するためのリードとを有し、リードの一端部は樹脂成形体内に埋め込まれた状態で導電回路の一部と電気的に接続され、リードの他端部は樹脂成形体の外部に露出している。

(もっと読む)

インモールド転写材用粘着離型ポリエステルフィルム

【課題】 インモールド転写箔の基材に用いるフィルムの少なくとも一方の面に粘着離型層を設けるに際し、かかる粘着離型層としてハードコート層を粘着離型層上に容易に加工でき、かつ転写後はハードコート層と剥離しやすく、しかも被転写物の大きさに合わせた幅にスリット加工する際に箔こぼれ現象が生じないような粘着剥離特性を有しており、インモールド用転写箔の基材フィルムとして有用なインモールド転写材用粘着離型ポリエステルフィルムを提供する。

【解決手段】

ポリエステルフィルムの少なくとも片面に粘着離型層を有し、該粘着離型層が(A)ガラス転移温度20℃以下のフッ素系ポリマー、(B)アクリル系ポリマーおよび(C)架橋剤を含有し、該粘着離型層に対するハードコート層の剥離力が0.2N/mm以上0.4N/mm以下であるインモールド転写材用粘着離型ポリエステルフィルムによって得られる。

(もっと読む)

加飾合成樹脂成形品

【課題】 本発明は、インサートラベルによる加飾法に、金型加工によることなく立体的で深みのある視覚効果を付与することを技術課題とするものである。

【解決手段】 加飾フィルムをインサート材としたインサート成形により表面を加飾した合成樹脂成形品において、成形品は透明性を有するものとし、加飾フィルムは基材フィルムの表面に厚盛印刷層による凸部を形成したものとし、インサート成形により成形品の加飾フィルムが貼着する面側に、前記凸部が嵌入した状態で凹部が形成され、この凹部により成形品の壁厚を透して凹凸模様が現出される構成とする。

(もっと読む)

反射防止用ディスプレーウインドウパネルの製造方法及びこれにより製造された反射防止用ディスプレーウインドウパネル

【課題】外観の秀麗なデザインを具現すると共に反射防止機能を持つ反射防止用ディスプレーウインドウパネルの製造方法、及び、反射防止用ディスプレーウインドウパネルを提供する。

【解決手段】ガラスまたはシリコーンウエハー基板上に光を照射して微細ナノパターンを形成する反射防止コア用マスターの形成段階(S10)と、マスターに電解メッキ工程を通じて一面に等しい形態の微細ナノパターンを持つニッケルコアプレート製作段階(S20)と、ニッケルコアプレートを下部金型コアに附着させ微細ナノパターンが形成された一面が露出する金型の準備段階(S30)と、上部金型と下部金型との間に溶融樹脂を入れ込み急加熱及び急冷させて微細ナノパターンが形成された反射防止用ディスプレーウインドウパネルを成型する射出成型段階(S50)と、を有する。

(もっと読む)

射出成形複合容器およびその製造方法

【課題】樹脂材料中にラベルを内包する複合容器であって、ラベルへの印刷内容が変わっても効率良く製造することが可能であり、なおかつ、容器の外側または内側からラベルの印刷内容を鮮明に視認することができるものを提供すること。

【解決手段】第1樹脂材料部(21)と、第2樹脂材料部(22)と、前記第1樹脂材料部と前記第2樹脂材料部との間に内包されているラベル(23)から構成される射出成形複合容器(20)であって、前記ラベルは、その少なくとも一方の面にデジタル印刷が固定化されたコート層を有しており、且つ前記ラベルの両面が前記の各樹脂材料部に融着して一体化していることを特徴とする。

(もっと読む)

インモールド転写材用粘着離型ポリエステルフィルム

【課題】 インモールド転写箔の基材に用いるフィルムの少なくとも一方の面に粘着離型層を設けるに際し、かかる粘着離型層としてハードコート層を粘着離型層上に容易に加工でき、かつ転写後はハードコート層と剥離しやすく、しかも被転写物の大きさに合わせた幅にスリット加工する際に箔こぼれ現象が生じないような粘着剥離特性を有しており、さらにハードコート層を含むその上に積層される印刷層、接着層などの転写層との成形追従性に優れ、インモールド用転写箔の基材フィルムとして有用なインモールド転写材用粘着離型ポリエステルフィルムを提供する。

【解決手段】 ポリエステルフィルムの少なくとも片面に粘着離型層を有し、該粘着離型層が(A)ガラス転移温度−40℃以上20℃以下のフッ素系ポリマー、(B)ガラス転移温度−60℃以上10℃以下のウレタン系ポリマーおよび(C)架橋剤を含有し、該粘着離型層に対するハードコート層の剥離力が0.2N/mm以上0.4N/mm以下であって、微小硬度計による該粘着離型層の表面硬度が0.5GPa以上4.5GPa以下であるインモールド転写材用粘着離型ポリエステルフィルムによって得られる。

(もっと読む)

積層製品

【課題】味わい深い趣を有し、効率よく形状自由度高く製造することができる積層製品を提供する。

【解決手段】積層製品1は、係る各種機能形状を裏面に有するプラスチック射出成形品2の表面凹凸部にUV硬化樹脂を積層して、UV硬化樹脂にプラスチック射出成形品2表面凹凸の定義とは関連無く別個に定義された形状を付与してなる。したがって積層製品1は既に量産している任意のプラスチック射出成形品2に追加で所要の形状及び表面性状を有するUV硬化樹脂を積層し、その積層面に任意の凹凸を付与してなるようにすることができる。

(もっと読む)

金属調化粧シートの製造方法及び当該金属調化粧シートを用いたインサート成形体の製造方法

【課題】縁部での剥離することを防止できる金属調化粧シートの製造方法を提供する。

【解決手段】透明な熱可塑性樹脂フィルム11の一方の面上に金属薄膜層12を形成する。インサート成形体1の表面に非金属調の意匠を表示する領域と縁部領域Kとの金属薄膜層12を除去することにより金属薄膜層12の未加工部17を形成する。金属薄膜層12及び未加工部17上にインク層14を積層する。以上の工程を備えることを特徴とする金属調化粧シートの製造方法である。

(もっと読む)

樹脂ブラケット付き防振装置の製造方法及び樹脂ブラケット付き防振装置

【課題】樹脂ブラケットを射出成形すると同時に本体ゴム部に予圧縮を加えた状態に加硫品に一体化でき、所要部品点数及び組付工程を削減できる樹脂ブラケット付き防振装置の製造方法を提供する。

【解決手段】ゴムストッパ部72をストッパ当り部98に当接させ且つ本体ゴム部18を設定予圧縮量で予圧縮する状態に樹脂ブラケット14と加硫品66とが互いに連結された樹脂ブラケット付きエンジンマウント装置10の製造方法であって、加硫品を樹脂ブラケット14の成形型にセットし、型締めの動きで本体ゴム部18を設定予圧縮量よりも一旦過剰に圧縮変形させ、最終型締状態でゴムストッパ部72から離隔した位置にストッパ当り部98用の成形空間を形成する。その後樹脂材料を射出して被固定部100及びストッパ当り部を有する樹脂ブラケットを成形し、その後型開きしてゴムストッパ部72をストッパ当り部98に当接させ且つ本体ゴム部を設定予圧縮量だけ予圧縮した状態の成形体を得る。

(もっと読む)

電子装置のケース体及びその製造方法

【課題】アンテナ放射体と一体成形されて、アンテナ放射体を内蔵した電子装置のケース体及びその製造方法を提供すること。

【解決手段】本発明の電子装置のケース体は、軟質層と、前記軟質層に固着されるアンテナ放射体と、前記軟質層のアンテナ放射体が設けられている片面を被覆して接合される本体部と、を備える。前記アンテナ放射体の一端は、前記軟質層と前記本体部の間から両者の外部へ延出される。

(もっと読む)

パネルの成形方法

【課題】パネル本体の後面に枠状部を一体に設けた合成樹脂製パネルであって、前面側に向って凸となるように湾曲したパネルにおいて、凸の湾曲の程度が許容範囲内である、形状精度の良好なパネルを提供する。

【解決手段】固定型2と、該固定型に型閉めされる第1の可動型11とを用いて前記パネル本体を射出成形するパネル本体21の成形工程と、該第1の可動型11を型開きし、枠状部成形用キャビティ13を有した第2の可動型12を該固定型に対し型閉めし、枠状部22を射出成形する枠状部成形工程とを有するパネルの成形方法。第1の可動型11を型開きしたときに、パネル本体21の前記一方の面の周縁部が該固定型2のキャビティ面3aから離反する。

(もっと読む)

弾球遊技機の二重透明板構成体とその二重透明板構成体の製造方法

【課題】本発明は、二重透明板構成体を製造する際の生産性を向上させてコストダウンを図ることを可能とした弾球遊技機の二重透明板構成体とその二重透明板構成体の製造方法を提供する。

【解決手段】本発明の二重透明板構成体は、弾球遊技機の前面に、遊技盤の前面が透視可能に、2枚の透明板がほぼ平行に配設される一対の透明板体10と、軟質の熱可塑性樹脂で形成され、内周部に前記一対の透明板体10の外周縁部が各々はめ込まれる板保持溝32を有し、前記外周縁部を前記板保持溝にはめ込んで保持するための軟質保持体30と、硬質の熱可塑性樹脂で形成され、前記軟質保持体の外周部を外嵌するように、かつ、前記弾球遊技機に取り付け可能に設けられた取付枠体20とを備えている。

(もっと読む)

インサート樹脂成形体およびその成形方法

【課題】成形時、キャビティ内における熱可塑性樹脂フィルムの容易かつ確実な位置決めおよび保持により極めて品質の良好な外観を得る構造を有するインサート樹脂成形体およびその成形方法を提供する。

【解決手段】インサート樹脂成形体の成形方法は、成形型のキャビティを区画する壁面に形成された凹部の底壁よりも大きく成形された熱可塑性樹脂フィルムを準備する工程(ステップS1)と、前記熱可塑性樹脂フィルムを撓ませて前記凹部の互いに対向する側壁間に挟み込み前記凹部に嵌め込む工程(ステップS2)と、前記キャビティ内に溶融した熱可塑性樹脂を射出または注入する工程(ステップS3)と、を備える。

(もっと読む)

集合式光学基材、その製造方法、および、それを用いたレンズモジュール

【課題】第一ユニット予定部位を基準に第二ユニットを第一ユニットに連接して成形することによって第二ユニットの光学中心が第一ユニットの基準を参考にすることを可能にする集合式光学基材およびその製造法を提供する。

【解決手段】ステップaは、中心孔と、中心線L1を定義する定芯部とを有する第一ユニット10を用意する。ステップbは、充填空間を有し型穴中心線を構成する型ユニットを用意する。第一ユニット10予定部位は充填空間に連接する。ステップcは、第一ユニット10の定芯部の位置決めを行い、および、型穴中心線と第一ユニット10の中心線とを比較する。ステップdは、型ユニットの充填空間に透明な可塑性材料を注入して固化させることによって第一ユニット10に連接する第二ユニット20を成形すると光学基材1が完成する。ステップeは、型ユニットを開き、光学基材1を取り出す。

(もっと読む)

181 - 200 / 1,284

[ Back to top ]