Fターム[4F206AD18]の内容

プラスチック等の射出成形 (77,100) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (7,906) | 形状、構造 (4,599) | 構造材(←芯材) (435)

Fターム[4F206AD18]に分類される特許

301 - 320 / 435

インサート射出成形品の製造方法

【課題】インサート射出成形品のポリマー成形部の薄肉部分におけるポリマー成形材料の未充填を防止し、所望する形状のポリマー成形部がインサート部材の表面に一体に形成されるインサート射出成形品製造方法を提供すること。

【解決手段】本発明により提供されるインサート射出成形品製造方法では、厚肉成形キャビティ部130を構成する成形型面に設けられた射出ゲート68から剪断熱で加熱されたポリマー成形材料を射出する。厚肉成形キャビティ部130内に射出された成形材料は先ず厚肉成形キャビティ部130及びその近傍に充填され、次いで厚肉成形キャビティ部130から液状ポリマー成形材料が薄肉成形キャビティ部126,124A,124B,122Bに流動していき当該キャビティ部の充填が実現される。

(もっと読む)

現像ブレード形成用金型及びこれを用いた現像ブレード

【課題】低温低湿の環境下でも画質を良好なものにすることのできるとともに、金型からの離型性を良好にさせることのできる現像ブレード形成用金型及びこれを用いた現像ブレードを提供する。

【解決手段】現像ブレード形成用金型10は、金属プレートを配置するプレート配置空間14と、このプレート配置空間14に隣接する、弾性部材成形用の帯状のキャビティ15とを具え、このキャビティ15を画成するキャビティ面20の、キャビティ幅方向断面における少なくとも一部の面20aに、シボ加工またはサンドブラストによる加工を行いさらにビーズブラストによる加工を行う複合加工を施されるとともに、複合加工された面の表面粗さRyは10μm以下となるよう構成されている。

(もっと読む)

インサート成型品の製造方法

【課題】製造コストを大幅に上げることなく、金属性のインサート部品と樹脂との接着性を高めることができるインサート成型品の製造方法を提供すること。

【解決手段】インサート部品に付着した接着剤がキャビティに露出するようにして、インサート部品を金型に配置して(図5のST2)型締めし(図5のST3)、その後、キャビティに溶融した樹脂を射出して(図5のST4)、インサート部品と樹脂とを一体的に形成するようにしたインサート成型品の製造方法であって、金型を型締め(図5のST3)した後であって、樹脂が冷却(図5のST5)する前に、インサート部品に付着した接着剤を溶融する。

(もっと読む)

電子部品の樹脂封止成形装置

【課題】樹脂封止成形用の型3(上下両型4・5)を二組積層配置した電子部品の樹脂封止成形装置において、エジェクターピン機構を設けない構成を採用することにより、簡易で小さな構成として提供する。

【解決手段】前記した上型5に設けたキャビティブロック9を弾性材料にて構成すると共に、前記キャビティ7内面を離型抵抗力0.3MPa以下に設定し、且つ、前記したキャビティ7天面を型面方向に0.5mm〜2mm凸面形状に弯曲して構成し、更に、前記した両型4・5を型開きすることにより、前記したキャビティ7天面が平面形状から元の形状に戻ろうとする復元力にて、前記キャビティ7内から前記キャビティ7内で樹脂封止成形された半導体パッケージ17を突き出して離型する。

(もっと読む)

複合部品およびその製造方法

【課題】本発明の課題は、金属材とゴムまたは軟質樹脂との接着が強固で使用中に剥離したり圧縮破断することを防止できると共に、低廉かつ短期間に多品種少量生産できる複合部品およびその製造方法を提供する。

【解決手段】本発明の複合部品の一態様である製品搬送用パレットの製品受け緩衝部品1は、金属材2と、金属材2に接着されたゴム3とを有する複合部品であって、当該複合部品は、インサート成形またはアウトサート成形により金属材2にゴム3を接着させた後、加圧により湾曲または屈曲されて形成されている。

(もっと読む)

インサート成形体

【課題】マイクロチップ等の薄いものや、割れやすい基板をモールド成形によりインサート成形するインサート成形体の提供を目的とする。

【解決手段】肉厚が10μm〜2.0mmの薄い基板と、樹脂製のベース部材とを備え、基板は、ベース部材にモールドインサート成形されたものであり、基板の表面の少なくとも一部が外部に露出し、且つ裏面が隠蔽され、基板が、光又は熱硬化性の樹脂製又は割れやすいシリコンウェハ、ガラス、セラミックス製であることを特徴とする。

(もっと読む)

インサート成型品および製造方法

【課題】インサート成形工程の後加工で行われる、リード切断や必要に応じて行われる曲げ加工を行っても、合成樹脂成形品がリードフレームから脱落させず、かつ合成樹脂成形品の薄型化が可能なインサート成形品とその製造方法を提供する。

【解決手段】インサート成形により合成樹脂成形品7に連接する合成樹脂成形支持部8、9を形成し、リードフレーム1が合成樹脂成形品7を合成樹脂成形支持部8、9を介して支持することで、インサート成形工程の後工程においてリード3を切断した場合でも、リードフレーム1は合成樹脂成形品7を脱落させることなく保持して移動させるキャリアとして使用でき、後工程の効率化を図ることが出来る。

(もっと読む)

弾性ローラ成形用金型、弾性ローラ及び電子写真方式の画像形成装置

【課題】弾力性、寸法安定性、耐密着性、電気的等質性等の性能が優れ、長寿命の弾性ローラの製造に適し、生産性の向上及び原料である液状シリコーン混合物の無駄削減、製品歩留まりの向上を可能とする弾性ローラ成形用金型、これにより製造した弾性ローラ、現像ローラ、並びにこれを用いた画像形成装置の提供

【解決手段】キャビティを備えた円筒金型、前記円筒金型の端部に装着されたところの、スプルを備えた一端部金型、および前記円筒金型の他の端部に装着されたところの、ベントを備えた他端部金型を有し、前記スプルの形状がキャビティ側に向かって広がった円錐台状であることを特徴とする弾性ローラ成形用金型、この弾性ローラ成形用金型を用いて製造してなることを特徴とする弾性ローラ、弾性ローラに一層以上のコート層を設けた現像ローラ、及びこの現像ローラを備えてなることを特徴とする電子写真方式の画像形成装置。

(もっと読む)

多次成形体

【課題】金型のゲート位置やゲート形状を改修することなく溶融樹脂の流動状体を調節して精度の高い多次成形体を提供する。

【解決手段】低次の成形体の外側に熱可塑性樹脂を一体化形成した多次成形体であって前記低次の成形体は、前記熱可塑性樹脂の層にて全体が覆われる突出部をその表面に備えており、前記突出部は、前記熱可塑性樹脂の層のゲート痕が残る位置から該熱可塑性樹脂の層のウェルドラインが形成される部位に至る複数の樹脂層形成経路であって、互いに厚みの異なる樹脂層を形成する経路の内、厚みの厚い樹脂層を形成する経路側に設けられる。

(もっと読む)

樹脂成形品とその製造方法

【課題】樹脂成形品の全ての部位で外皮層と芯材と断熱材とが順に積層して成る高強度の層構造を有するようにして強度を確保した樹脂成形品及びその製造方法を提供する。

【解決手段】芯材4に断熱材3をその少なくとも表面と全周端面とが露出しないように埋設して芯層2を形成する。外皮となる外皮層5を上記芯層2に囲うように積層一体化する。

(もっと読む)

異種材料を一体化した栓

【課題】 異種材料を一体化した栓に関し、接合部分の接合強度が優れた栓を提供することにある。特に、高圧蒸気滅菌等で内容物の体積膨張が生じる医療用吸着器等において、容器の変形を緩和し、人体に悪影響を及ぼさず、更に煩雑な作業を無くすことを目的として、材質の異なる部材が一体化された栓を提供することにある。

【解決手段】 熱可塑性樹脂から成る第1の部材と熱可塑性エラストマーから成る第2の部材を界面で接合させ、一体化した栓。接合部分の接合強度が優れるとともに、接合部分に接着剤を使用しないため人体への悪影響がないので、医療用吸着器に好適に用いることが出来る。

(もっと読む)

樹脂モールド装置および樹脂モールド方法

【課題】 キャビティプレートを用いる樹脂モールド装置において、異種製品を樹脂モールドする際に下型と上型を交換せずに樹脂モールド可能とする。

【解決手段】 キャビティ孔10aと、ポット15と金型カル14aとを連通する連通孔10bとが厚さ方向に貫通して設けられたキャビティプレート10を介して上型14と下型12とで被成形品20をクランプし、ポットからキャビティへ樹脂を圧送して被成形品を樹脂モールドする樹脂モールド装置において、前記金型カル14aが設けられた上型14のクランプ面に、金型カル14aと重複しない平面配置に樹脂溜り部40を凹設し、前記キャビティプレート10に、前記連通孔10bと前記樹脂溜り部40とを連絡し、樹脂モールド時に前記ポット15から前記樹脂溜り部40に樹脂30を導入してポットからキャビティに供給される樹脂量を調節する連絡流路10cを設けたことを特徴とする。

(もっと読む)

樹脂封止用金型、樹脂封止装置、及び、樹脂封止方法

【課題】成形品にボイドや焼けを発生させることなくレンズ部を形成する。

【解決手段】第1金型14と、第1金型14に対して接離可能な第2金型39とを備える。両金型14,39によって形成されるキャビティはレンズ凹部37を備える。レンズ凹部37を構成する部材の少なくとも一部を可動部材34で構成可能とする。可動部材34を、少なくともキャビティ内へ充填した樹脂が、レンズ凹部37に対応する位置を通過するまでは、レンズ凹部37内での空気の残留を防止する侵入防止位置に位置決め可能で、少なくともキャビティ内への樹脂の充填が完了する前に、レンズ凹部37の少なくとも一部を構成するレンズ形成位置に位置決め可能な構成とする。

(もっと読む)

無給油型円柱体、この無給油型円柱体をピストン乃至プランジャーとしてシリンダー内に組み込んだエアコンプレッサー乃至エアポンプ並びにこれらの製造方法

【課題】 円柱部の外周面に合成樹脂層を射出形成するとき、この層の外周面や端面にゲート跡が全く無い製品を得る。

【解決手段】 金属製の円柱体本体10の外周面14に耐摩耗性、高滑り特性を有する合成樹脂層16が射出成形により形成してあるものにおいて、

前記合成樹脂層16の内面はこれと密着する円柱体本体10の外周面14及びこの外周

面14に開口した樹脂注入口内15に充満した合成樹脂と一体に固化形成して、前記合成

樹脂層外面にはゲート跡が全く無い成形品としたことを特徴とする。

(もっと読む)

摺動装置

【課題】高い動作精度を維持可能な摺動装置を低コストに提供する。

【解決手段】摺動装置1は、荷重の作用下で相対的な直線運動を行う第一部材2、および第二部材3を有している。このうち第二部材3は、直線運動方向と直交する断面で有端状の電鋳部4を備え、かつこの電鋳部4は荷重を負荷する荷重負荷面を有している。この種の摺動装置で最も摩耗の進行しやすい荷重負荷面は、電鋳加工の特性を利用して高精度、高耐摩耗、高耐熱となり、したがって高い動作精度を誇る摺動装置1が低コストに提供可能となる。

(もっと読む)

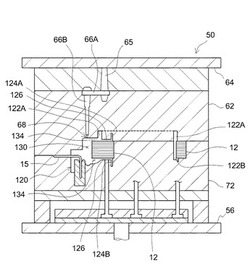

射出成型品の製造装置および射出成型品の製造方法、並びにモータ用ステータ

【課題】熱硬化性の溶融樹脂を短時間で効率的に硬化させる。また、成型時に装置が高温にならないようにして成形終了後の装置の冷却時間を短縮し、製造を効率化する。

【解決手段】固定型10と可動型20を備え、可動型20の開口には筒状のシャッタ部31を有するシャッタキャビティ30が挿通され、シャッタ部31の内側には遠赤外線ヒータ40の放熱部41が挿通されている。固定型10と可動型20を型締めし、シャッタ部31を固定型10側に進出させて放熱部41を囲むことにより、キャビティKが形成される。キャビティK内にはモータヨークW1と巻線W3を巻回したステータコアW2がセットされ、熱硬化性溶融樹脂が充填される。充填後、固定型10に埋設されたパイプヒータにより溶融樹脂を半固化状態に硬化させ、その後、シャッタ部31を下降させて放熱部41を露出させ、熱放射により樹脂を硬化させる。

(もっと読む)

異質材料一体化製造方法とその構造

【課題】軟質材料は、一面、二面、三面、四面または全面に硬質材料を一体に被覆することができ、且つ硬質材料は各種類の樹脂材料または金属材料でも両者が一体に成形することができる異質材料一体化製造方法とその構造を提供する。

【解決手段】異質材料一体化製造方法とその構造は、主に、硬質本体の貫通溝が成形用金型のキャビティに合うように、硬質本体を成形用金型に入れて保持して、軟質材料が成形用金型内のキャビティに流入して硬質本体を被覆するように、貫通溝の一端から軟質材料を硬質本体の内部に射出することを特徴とする。

(もっと読む)

射出成形用途のためのプロピレンポリマー

50重量%以下の、2〜10個の炭素原子を有するプロピレン以外の少なくとも1種類の線状又は分岐α−オレフィンから誘導される単位を有するプロピレンコポリマーの、金属パイプ上に射出成形被覆を形成するための使用。 (もっと読む)

板金アウトサートギア

【課題】経年変化によるギアピッチの変化がなく、外部ギアとの噛合時に異音の発生を防止するとともに、ギアの異常摩耗を防ぐことができる板金アウトサートギアを提供する。

【解決手段】金型内にn個(nは1以上の整数)のゲートから樹脂を注入し、円板状板金1の外周部に、アウトサート成形によって樹脂成形ギア2が形成されている板金アウトサートギアであって、円板状板金1は、外周縁近傍に、成型時に樹脂と係合する2個の係合部が、n組形成され、樹脂成形ギア2は、円周方向にn個に分離され、分離されている各樹脂成形ギア13a〜13c間に間隙12a〜12cを備えている。

(もっと読む)

射出成形により形成したエネルギ獲得デバイス

【課題】射出成形により形成したエネルギ獲得デバイスの実施例を説明する。

【解決手段】 一実施例では、感知される環境から振動エネルギを獲得する圧電片持ち梁を射出成形法により製造する。片持ち梁デバイスは、圧電材料製部材と、この圧電部材に連結された高密度材料製のプルーフマスと、電気的接続を行うためのリードフレームとを含む。圧電部材は、標準的な接続材料でリードフレームに電気的に取り付けられる。次いで、アッセンブリ全体をプラスチックで射出成形する。圧電部材を包囲するプラスチックは、プルーフマスに及ぼされた振動に応じて電気を発生する片持ち梁を形成する。

(もっと読む)

301 - 320 / 435

[ Back to top ]