Fターム[4F206AH26]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | 車両用内装材、クッション(←座席) (333)

Fターム[4F206AH26]に分類される特許

101 - 120 / 333

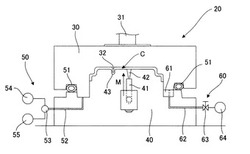

発泡樹脂成形品の成形方法並びに成形装置

【課題】カウンタープレッシャー工法を使用した発泡樹脂成形品の成形方法並びに成形装置であって、中接部等、余剰ガスが滞留し易い箇所のガスを完全に抜気することで、発泡樹脂成形品における外観不良を解消する。

【解決手段】可動側金型30と固定側金型40とを型締めして、キャビティCを画成し、ブロー・バキューム機構50からガスをキャビティC内に注入してキャビティCの内圧を高めることで発泡樹脂材料Mの発泡反応を抑え、射出充填後、可動側金型30を寸開操作させるとともに、ブロー・バキューム機構50を通じてキャビティCの余剰ガスを型外に抜気する際、中接部等、余剰ガスが滞留し易い箇所に設けた中接部専用バキューム機構60から強制的に抜気することで、発泡樹脂材料Mの発泡時におけるキャビティCの内圧を一定に維持することにより外観不良をなくす。

(もっと読む)

照明装置付き車両用成形品

【課題】照明装置から発せられる光を透過させることが可能な部分を一体に形成するとともに、所定の強度を確保できる照明装置付き車両用成形品を得る。

【解決手段】樹脂製のパネル状のトリム本体3と、トリム本体3の裏面側に設置される照明装置Lとを備える照明装置付き車両用成形品とする。上記トリム本体3は、照明装置Lから発せられる光を透過させる透光部31と照明装置Lから発せられる光を透過させない非透光部32とを一体に有し、上記透光部31は、成形型130のキャビティ131内に注入された熱可塑性樹脂Rが固化する過程で、成形型130を型開き方向に後退させてキャビティ空間を拡大させることで熱可塑性樹脂Rを膨張させることにより形成する。

(もっと読む)

発泡成形品の製造方法

【課題】玉縁形状を有する発泡成形品を金型の製造コストをかけることなく生産性よく製造することができる発泡成形品の製造方法を提供する。

【解決手段】金型キャビティ内に発泡性樹脂組成物を充填したのち、移動型をコアバックさせて発泡性樹脂組成物を金型内で発泡させる工程を備え、成形品本体周縁部から金型のパーティングラインに交差する方向に突出するリブ状のフランジ部を有する発泡成形品の製造方法であって、金型キャビティのフランジ部形成部を、フランジ部形成部先端の厚み方向の一側に鋭角なコーナー部を有し、このコーナー部がフランジ部形成部の厚み方向他側より金型の外側に配置され、コーナー部の先端縁が金型のパーティングラインに一致するとともに、フランジ部形成部の先端面が前記コーナー部から徐々にフランジ部形成部の基端側に近づく傾斜面に形成した金型を用い、金型キャビティ内に充填された発泡性樹脂組成物の前記傾斜面に対応する部位を玉縁状に膨出させるようにした。

(もっと読む)

成形装置及び成形方法

【課題】樹脂製品が縦壁を有し、かつ、クッション層が薄い場合であっても、クッション層を狙い通りに成形できるようにして樹脂製品の触感を良好にするとともに、成形不良の発生を抑制する。

【解決手段】成形装置は、固定型10と、可動型11と、可動型11を移動させる型駆動装置12と、クッション層の原料33を供給するためのクッション層原料供給装置とを備えている。型駆動装置12によって固定型10と可動型11とを開いた状態で、固定型10に保持されている表皮層となる部材Aと、可動型11に保持されている基材101との間にクッション層原料供給装置により原料33を供給させた後に、型駆動装置12によって固定型10と可動型11とを接近させる。

(もっと読む)

射出成形用金型

【課題】成形不良が生じ難く、かつスワールマーク等の外観不良が生じ難く、外観に優れた発泡成形品を安定して得ることができる射出成形用金型を提供する。

【解決手段】第1の金型2と、第1の金型2と組み合わされて内部にキャビティAを形成する第2の金型3とを備え、第1の金型2及び第2の金型3の内の少なくとも一方のパーティングライン側の表面3aに、一端がキャビティAに接続されており、かつ他端が外部空間に至る溝7〜10が形成されており、溝7〜10によりガス流路が形成されており、溝7〜10内に、該溝7〜10を横断するように堰7a〜10aが形成されており、堰7a〜10aにより、堰7a〜10aが形成された部分のガス流路の断面積がガス流路の他の部分の断面積よりも小さくされている射出成形用金型1。

(もっと読む)

スクリュー、並びに、車輌用内装部材の製造方法

【課題】本発明は、発泡ガスを樹脂内に均一に分散し、発泡ガスの気泡の破裂や空洞(ボイド)の発生を無くすことで、外部からの衝撃や曲げ応力に強い発泡樹脂成形品を成形できるスクリュー並びに車輌用内装部材の製造方法を提供することを目的とした。

【解決手段】スクリュー1は、シリンダーバレルに収容されて成形機の一部を構成し、樹脂が溶融状態である領域(計量部Mz)が少なくとも1条以上のフライト7で構成されている。フライト7は樹脂の進行方向に向かう側面が凹状の曲面9であり、当該フライト7は樹脂の進行方向に貫通した複数の切欠き31を有している。

(もっと読む)

合成樹脂成形品の製造方法および成形金型

【課題】

インモールド成形法による合成樹脂成型品において、成型品の側面(立ち上がり部分)に相当する部分や、合成樹脂成型品に設けられた窓の端部に相当する部分において、合成樹脂シートの端部が表面にむき出しにならないようにすることによって、合成樹脂成型品の外観品質を向上させる。

【解決手段】

合成樹脂シートの位置決め手段を利用して第一の金型の所定位置に合成樹脂シートをセットした後、合成樹脂シートを合成樹脂シート保持手段により、金型と合成樹脂シートの位置関係を維持しつつ保持し、位置決め手段を所定距離移動させることにより、合成樹脂シートの端面周辺に所定の空隙部分を形成させ、合成樹脂シートと金型によって画成される空間に溶融合成樹脂を射出し、合成樹脂シートと一体化した合成樹脂成形品を成形する構成とした。

(もっと読む)

自動車用デッキサイドトリム

【課題】十分な軽量性、剛性を有し、かつ、断熱性、収納性、表面外観に優れた自動車用デッキサイドトリムを提供すること。

【解決手段】自動車内の荷室側壁部内側に装着されるデッキサイドトリムにおいて、該デッキサイドトリムが、発泡層と、該発泡層の表面に形成される非発泡層とを有する、熱可塑性樹脂の射出発泡成形体からなることを特徴とする自動車用デッキサイドトリム。

(もっと読む)

化粧シート及び化粧成形品

【課題】深絞り加工が必要な化粧成形品に適用しても、意匠性の優れた化粧成形品を作製できる化粧シート及び該化粧シートを用いた化粧成形品を提供すること。

【解決手段】湾曲部を形成し、次いで射出成形により基材樹脂と一体化させて用いられる化粧シート1である。化粧シート1は、裏面側19から順に、基材側接着層11、多孔質状の装飾シート13、保護層側接着剤層15、及び表面保護層16とを積層し一体化してなる。保護層側接着剤層15は、湿気硬化型の透明のポリウレタン系接着剤を硬化させてなる。表面保護層16は、ポリメチルメタクリレート、又はポリカーボネートとポリブチレンテレフタレートとの複合樹脂、又はポリカーボネートとポリエチレンテレフタレートとの複合樹脂を主成分とし、ガラス転移点が90〜130℃である。また、化粧シート1に湾曲部を形成し、裏面側19に基材樹脂を射出成形してなる化粧成形品である。

(もっと読む)

金属樹脂複合部材の製造装置および製造方法

【課題】樹脂部材が金属部材に適切に取着された金属樹脂複合部材を得るための製造装置および製造方法を提供する。

【解決手段】

製造装置Mは、金属部材であるアルミニウムパネル10を保持可能な第1成形型40と、第1成形型40との型閉めによりアルミニウムパネル10との間にキャビティ44を画成する第2成形型42とを有する。第2成形型42における第1成形型40側に開口する前記キャビティ44の開口縁部に、該第2成形型42よりも低い熱伝導性を有する断熱部材60を設ける。従って、第2成形型42におけるキャビティ44の開口縁部を該第2成形型42より低い熱伝導性に維持したもとで、該キャビティ40に樹脂Pを注入することで、樹脂部材がアルミニウムパネル10に取着された状態で成形される。

(もっと読む)

車両用内装部品の製造装置および製造方法

【課題】 本発明は、複雑な構造の装置を使用しないで作業効率の向上を図る車両用内装部品の製造装置を提供する。

【解決手段】 樹脂成形金型に装着する表皮材を掛止する掛止ステージと、掛止ステージを所定位置に搬送する搬送手段と、を有する表皮材受渡し機と、樹脂成形金型へ装着する角度で掛止ステージから表皮材を受け取り、その角度に表皮材を保持する表皮保持部と、表皮保持部を支持する支持ロッドと、樹脂金型へ表皮材を装着するために、支持ロッドを所定位置から樹脂成形金型へ移動する移動機構と、を有する表皮材装着機と、を備えることを特徴とする車両用内装部品の製造装置。

(もっと読む)

複合成形品の製造方法

【課題】第1成形品が第1成形面から離間することを防ぐことで第1成形品にシワや破れを発生させることなく複合成形品を製造する。

【解決手段】本発明は、表皮材60(第1成形品)と基材70(第2成形品)とを一体成形してなる車両用内装材50の製造方法であって、凹状をなす第1成形面21と凸状をなす第2成形面31との間で表皮材60を成形する第1成形工程と、第1成形面21に保持された表皮材60と第3成形面41との間で基材70を発泡成形する第2成形工程とを備え、表皮材60は、第1成形面21に沿って成形される本体部61と、本体部61の外周に設けられた外壁部61Aを外周側に折り返した形態をなし、外壁部61Aとの間で第1成形面21の開口縁部23を挟み付ける突起62Bとを備えて構成されるところに特徴を有する。

(もっと読む)

複合成形品の製造方法

【課題】表皮が成形型の型面から離間することを防ぐことで表皮にシワや破れを発生させることなく複合成形品を製造する。

【解決手段】基材52(第2成形品)と表皮54(第1成形品)とが一体化された複合成形品50の製造方法であって、凹状をなす第1成形面S1と凸状をなす第2成形面S2との間で表皮54を成形する第1成形工程と、第1成形面S1に保持された表皮54と凸状をなす第3成形面S3との間で基材52を発泡成形する第2成形工程とを備え、第1成形面S1の型抜き方向に対する勾配θ1が、第2成形面S2の型抜き方向に対する勾配θ2よりも小さく設定されていることを特徴とする。

(もっと読む)

加飾シート

【課題】加飾成型品にマット感(低艶感)が豊かな高級感を有する優れた意匠性を付与しうる、加飾成形品に好適な加飾シートを提供する。

【解決手段】ポリエステルフィルムからなる基材フィルムの表面に、少なくとも離型層と剥離層とが順に積層してなり、該離型層は低艶離型層と高艶離型層とからなり、下記の剥離強度測定方法による該低艶離型層と該剥離層との剥離強度が1N/25mm以上であり、該高艶離型層と該剥離層との剥離強度が1N/25mm未満であることを特徴とする加飾シートである。

剥離強度測定方法:

テンシロン引張試験機を用いて、25℃の温度条件下で100mm/min、剥離方向90°で剥がした際の剥離強度を測定する。

(もっと読む)

発泡成形品の製造方法及び発泡成形品

【課題】金型の摺動面の隙間から発泡樹脂材料が漏出する問題を解決することのできる発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型46とに分割された金型の第1キャビティ50に、硬質の樹脂製の芯材12をセットした状態で、発泡樹脂材料を射出して表皮と発泡層を成形及び芯材12に一体化するに際し、第1キャビティ50の拡大のための第1分割型40の後退移動時に、第2分割型46の第2摺動面52,54を第1分割型40に対し金属接触させることなく、芯材12の側端面22,折曲げ部28の外面56を第1摺動面として摺動させ、第1キャビティ50を閉鎖状態に維持するようになす。

(もっと読む)

樹脂発泡成形品の製造方法及び樹脂発泡成形品

【課題】従来の製造装置に特別な装置を付加しなくても樹脂発泡成形品の成形のサイクルタイムを短くし得て、生産効率を高めることができる樹脂発泡成形品の製造方法を提供する。

【解決手段】第1分割型40と第2分割型48とで形成される第1キャビティ50に、発泡樹脂材料55を射出して充填し、その後第1分割型40を後退移動させて第1キャビティ50を拡大し、発泡樹脂材料55を発泡させて、表皮とその内側の発泡層を芯材12に一体に積層して成る樹脂発泡成形品を製造するに際し、第1分割型40に芯材12を貫通する複数の凸型部46を設けておいて、これら凸型部46にて発泡層を冷却し、脱型までの時間を短縮化する。

(もっと読む)

発泡体付き成形部材

【課題】付属部材の変形による発泡体付き成形部材の外観品質の低下を防止する。

【解決手段】エアバッグドア50の基材10と対向する裏面54Aに、基材10に設けたドア設置部12に当接して弾性変形したもとで、これらエアバッグドア50と基材10との間に閉塞空間Sを画成する当接部60が突設される。当接部60は、エアバッグドア50の外郭縁に沿って延在する第1突片部62と、第1突片部62の内側で該第1突片部62と所要間隔をもって延在する第2突片部64とで二重の環状をなす。従って、第1突片部62および第2突片部64がドア設置部12に当接することで両突片部62,64の間に閉塞空間Sが画成され、この閉塞空間Sにより発現する吸盤効果によりエアバッグドア50の変形が規制される。

(もっと読む)

インサート成形方法及びインサート成形品

【課題】天然木化粧パネル等を製造する際のバックアップ材や化粧板、接着フィルムの積層構造を簡略化できるようにする。

【解決手段】まず、可動側金型21にスペーサーフィルム12を取り付けるとともに、天然木等を用いたコアフィルム10を密着させる。次いで、可動側金型21と固定側金型22とを型閉めして、溶融された合成樹脂を射出ゲート23から注入することによって、コア部品を作製する。次いで、コア部品からスペーサーフィルム12を取り外して、再び固定側金型22に密着させる。次いで、溶融樹脂導入部品24を、固定側金型22に密着させたコア部品に仮固定させる。そして、可動側金型21と固定側金型22とを型閉めして、溶融された合成樹脂を射出ゲート23から注入することによって、コアフィルム10の表面及び裏面の両面に合成樹脂層20a,20bが形成されたインサート成形品を作製する。

(もっと読む)

自動車用内装部品並びにその製造方法

【課題】自動車用内装部品の全体、あるいは一部に採用される軽量型トリムの裏面に別物部品を簡単かつ廉価に取り付ける取付構造及び取付方法を提供する。

【解決手段】ドアトリム20におけるドアトリムアッパー・フロント(積層構造体)30は、軽量で保形性を有する発泡樹脂基材31と、その裏面に一体化される剛性を付与する樹脂リブ32との積層体から構成され、裏面側にウエストガーニッシュ(別物部品)50を取り付ける構造として、樹脂リブ32に一体化した溶着用ボス34によりウエストガーニッシュ50の一部を溶着一体化するとともに、ウエストガーニッシュ50のドアトリムアッパー・フロント30の端縁側に相当する箇所は、発泡樹脂基材31周縁の巻込みシロ35による既存の巻込み処理を利用し、ウエストガーニッシュ50の上側端末50aを巻込みシロ35により巻込み保持することでウエストガーニッシュ50の保持形態を簡素化する。

(もっと読む)

バックモールドされた(back−molded)プラスチック部分の製造方法

【課題】

積層複合材料をポリマー溶融体でバックモールドする、バックモールドされたプラスチック部分の製造方法を提供する。

【解決手段】

好ましくはロールから引き出す不織布材料(2)を提供し、

材料構造を一部破壊しながら、不織布材料(2)を少なくともセクションで常温延伸し、

続いて、不織布材料に伸縮性プラスチックフィルム(8, 8’)を積層して積層複合材料形成し、

次いで、積層複合材料(1)を射出成形型内に挿入し、

その上に不織布材料(2)を配置した表面にポリマー溶融体をバックモールドし、積層複合材料(1)をバックモールドすることにより伸張させ、その結果プラスチックフィルム(8, 8’)が射出成形型の割り当てられた表面にプレスされそして

不織布材料(2)に、ポリマー溶融体を少なくとも一部浸透させる、

バックモールドされたプラスチック部分(14)を製造する方法。

(もっと読む)

101 - 120 / 333

[ Back to top ]