Fターム[4F206AH26]の内容

プラスチック等の射出成形 (77,100) | 用途物品 (5,334) | 車両(←軽車両)部材 (1,413) | 車両用内装材、クッション(←座席) (333)

Fターム[4F206AH26]に分類される特許

61 - 80 / 333

インサート成形用金型および加飾成形物の製造方法

【課題】成形物表面の高い意匠性を保持することができる加飾成形物の製造に用いるインサート成形用金型および加飾成形物の製造方法を提供すること。

【解決手段】金型の雌型または雄型の製品部の端面に相当する位置に前記雌型と前記雄型の接触面に平行な向きに、ゲートと前記製品部との連結を目的とした、薄片状流路を配設し、前記流路に関して前記製品部との連結部において前記ゲート付近に比べ溶融した樹脂が流動する断面積が大きくなるような前記流路の形状を有することを特徴とするインサート成形用金型。

(もっと読む)

白色成形体

【課題】繊維による白色度が確実に保たれ、射出成形により得られる和紙様を呈する白色成形体を提供する。

【解決手段】熱可塑性樹脂と白色度70%以上の繊維とを含むが白色顔料は含有していない。繊維の含有率は10〜25重量%とする。220℃以下で射出成形され、白色度70%以上の白色成形体である。繊維径は10〜40μmとすることが好ましい。当該白色成形体は、自動車の内装材用として好適である。

(もっと読む)

インストルメントパネル部材及び成形型

【課題】基材露出面とパッドとの境界部分の見栄えを良くする。

【解決手段】基材3における前端側領域3aの後端縁に、前端側領域3a表面よりも下方に位置する下壁部9と、下壁部9から立ち上がり前端側領域3a表面に連続する縦壁部11とを有する段落ち部7を形成する。パッド5を、その主体をなす一般面部15と、一般面部15の前端縁に一体に連続し、下端側部分19が上記縦壁部11に接すると共に上端側部分21が基材3の前端側領域3a表面よりも上方に突出する端末部17とで構成し、端末部17の下端側部分19と上端側部分21との間に、一般面部15表面よりも下方に位置する棚部23を一体に形成する。

(もっと読む)

メッシュを有する椅子部材の製造方法及びその椅子部材

【課題】

メッシュ生地を有する背部、座部等の椅子部材を、簡単にかつきれいに、経済的に成形できる製造方法を提供する。

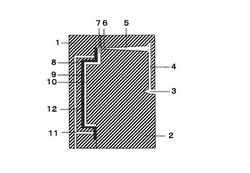

【解決手段】背部や座部の枠体を形成するためのキャビティを構成するコア金型2とキャビ金型1を有する。このコア金型2の外側面11に、メッシュ生地9を保持しかつキャビティ17の一部を構成する型面を有するメッシュ押え型3の内側面10を添着し、コア金型方向に移動させてメッシュ生地9に必要とされる張力を付与する。メッシュ生地9の周縁側は、コア金型2とメッシュ押え型3の間からキャビティの外方に引き出される。上記キャビティにプラスチック材料を射出してメッシュ生地をインサート成形する。その後、周縁から飛び出しているメッシュの周縁部を切り取る。

(もっと読む)

熱可塑性樹脂組成物

【課題】引張弾性率、耐熱性、耐衝撃性及び流動性に優れ、かつこれらのバランスにも優れたポリカーボネート樹脂組成物を提供する。

【解決手段】ポリカーボネート(A)98〜90質量部及び重合脂肪酸系ポリアミド(B)2〜10質量部(但し、(A)+(B)は100質量部である)を含有することを特徴とするポリカーボネート樹脂組成物。

(もっと読む)

加飾成形品の製造方法

【課題】優れた高硬度性及び耐スクラッチ性を有する加飾成形品の製造方法、インキ組成物を用いた加飾シート、加飾成形品を提供する。

【解決手段】工程(1)射出成型金型内に基材フィルム11の片面上に少なくとも離型層12と、電離放射線硬化性を有するハードコート層用インキ組成物を塗工してなるハードコート層形成層13とを順に有する加飾シート10を配する工程;工程(2)キャビティ内に溶融樹脂を射出し、冷却・固化して、樹脂成形体と加飾シートとを積層一体化させる射出工程;工程(3)樹脂成形体と加飾シート10とが一体化した成形体を金型から取り出す工程;工程(4)成形体から加飾シート10の基材フィルム11を剥離する工程;及び工程(5)酸素濃度2%以下の雰囲気下で前記成形体上に設けられたハードコート層形成層13を硬化させるハードコート層形成工程、を有する加飾成形品の製造方法である。

(もっと読む)

多層体

【課題】 透明性、耐衝撃性、耐熱性、耐UV変色性、表面硬度に優れた多層体の提供。

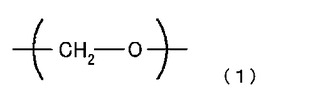

【解決手段】 構造の一部に下記一般式(1)で表される部位を有するジヒドロキシ化合物に由来する構造単位(a)を50モル%以上、80モル%以下の割合で含む脂肪族ポリカーボネート樹脂(A)からなる層と、構造の一部に下記一般式(1)で表される部位を有するジヒドロキシ化合物に由来する構造単位(a)を10モル%以上、45モル%以下の割合で含む脂肪族ポリカーボネート樹脂(B)からなる層とを、各々少なくとも1層有する多層体。

(但し、上記一般式(1)で表される部位が−CH2−O−Hの一部である場合を除く。)

(もっと読む)

遊色効果を有する加飾面を備えた合成樹脂成形品の製造方法

【課題】

従来の合成樹脂成形技術では実現することができなかった新規な加飾性を合成樹脂成形品に付与することを課題とするものであり、特に遊色効果を有する加飾面を備えた合成樹脂成形品の製造方法を提供する

【解決手段】

合成樹脂シートにインクジェット印刷により印刷層を形成する工程と、印刷層の上にミラー層を形成する工程とによって準備された複層合成樹脂シートを使用し、複層合成樹脂シートの印刷層およびミラー層とは反対の面を金型の空洞内面に接触させるようにして金型内に装填する工程と、複層合成樹脂シートが装填された金型内に溶融樹脂を射出する工程とからなる合成樹脂成形品の製造方法。

(もっと読む)

ハードコート剤組成物、ハードコートフィルム及び成形品

【課題】

(1)塗工直後の時点でタックがなく、(2)成形に用いる時点で金型の曲面に追従し、クラックなどの外観不良を起こさないだけの柔軟性があり、かつ成形温度で取り扱い可能な程度の機械強度があり、(3)最終製品になった時点でハードコートとして十分なだけの高い表面硬度を示すハードコート剤組成物、および当該ハードコート剤組成物を用いたハードコートフィルム、成形品を提供する。

【解決手段】

(A)水酸基を有する構成単位を主鎖骨格に含む(メタ)アクリル系重合体と、(B)実質的に水酸基を含有しないウレタン(メタ)アクリレートと、(C)光重合開始剤と、(D)多官能イソシアネート化合物を含むことを特徴とするハードコート剤組成物。

(もっと読む)

複合成形品の製造方法及び製造装置

【課題】内部に空洞を有するモール本体の外面にクッション部材を射出成形して一体化したピラーモールを製造する際に、モール本体の変形や破損を防止できるようにする。

【解決手段】ガスアシスト射出成形により内部に空洞14を有するモール本体12を成形した後、第2の射出成形型32内にモール本体12を載置し、モール本体12の空洞14内に空洞充填用の液体を注入して満たした状態で密封する。この後、射出成形型32内に加熱溶融した熱可塑性ポリマー材料を射出してモール本体12の外面にクッション部材を成形する。この際、モール本体12は、空洞14内に満たされた空洞充填用の液体によって周壁(空洞14の周囲を囲む壁)が内側から補強されて、周壁の全体に亘って外圧に対する剛性が高められているため、熱可塑性ポリマー材料の射出圧力がモール本体12の周壁に作用しても、モール本体12の周壁の全体に亘って変形や破損を防止できる。

(もっと読む)

射出発泡成形装置及び射出発泡成形方法

【課題】 汎用的な射出成形機と3枚構造の金型を用いることにより、1回の成形動作で複数の発泡成形品を同時に成形できるので、生産効率が向上する。

【解決手段】 金型を開閉動作し型締力を負荷しさらに微小な型開き量を制御可能な型締装置と、型締装置の固定盤に取り付けられた固定型と可動盤に取り付けられた可動型と固定型と可動型の間に備え付けられた中間型とからなる3枚構造の金型と、固定型と中間型の間に形成されるキャビティ空間部Aおよび可動型と中間型の間に形成されるキャビティ空間部Bに連通するそれぞれの樹脂流路に設けられた樹脂流路遮断機構と、発泡性ガス成分を含む発泡性溶融樹脂を可塑化計量し金型のキャビティ空間部A内およびキャビティ空間部B内に射出充填することが可能な射出装置と、を備えた射出発泡成形装置。

(もっと読む)

成形トリム部品を製造する方法および装置

本発明は、成形トリム部品を製造する方法に関するものであり、次の各ステップが順次実施され、すなわち、第1の工作物としての可視側と支持側とを有する装飾ブランクが成形プレスされ、次いで第1の工作物が背面射出成形され、最後に第1の工作物が被覆射出成形され、これと同じ方法ステップで、別の装飾ブランクが第2の工作物として成形プレスされ、次いで、第2の工作物について第1の工作物についてと同様の方法が引き続き実施される。さらに本発明は、成形トリム部品を製造する装置に関する。  (もっと読む)

(もっと読む)

射出発泡成形用ポリプロピレン系樹脂組成物及び該樹脂組成物からなる射出発泡成形体

【課題】薄肉射出充填が可能で高発泡倍率であるがために、軽量性に優れ、表面外観良好な射出発泡成形体を得ることが出来る、射出発泡成形用ポリプロピレン系樹脂組成物および該樹脂組成物からなる射出発泡成形体を提供する。

【解決手段】下記の(A)〜(C)を含んでなる射出発泡成形用ポリプロピレン系樹脂組成物。(A)歪硬化性を示し、かつメルトテンションが1cN以上5cN以下であるポリプロピレン系樹脂、(B)膨張開始温度が190℃以下、最大膨張温度が210℃以上である熱膨張性マイクロカプセル、(C)化学発泡剤および/または物理発泡剤。

(もっと読む)

積層射出成形用金型及び積層射出成形方法

【課題】成形材料の利用効率が高く、製品形状に制約が少なく、二層状態の肉厚が立ち面で安定し、また、基材層となる第一層の外縁を第二層で覆い製品の外観性を向上させた成形品を安価に得る積層射出成形用金型及び積層射出成形方法を提供すること。

【解決手段】一つの製品コア型と、製品形状の異なる複数の製品キャビ型とで構成され、該製品キャビ型は回転手段を備えて前記製品コア型との組み合わせを変更できるように配されるとともに、前記製品コア型には異なる溶融樹脂を射出する複数の射出ユニットと、前記製品コア型と製品キャビ型とによって形成されるキャビティとを連通する複数の樹脂流路が設けられ、一次成形後の二次成形により一次成形体の全面あるいは所定の部分に二次成形体を積層して成形品を得る成形層射出成形に用いる積層射出成形用成形金型において、二次成形を行うときに、一次成形体の外縁を二次成形体で巻き込むことができる構造とした。

(もっと読む)

加飾フィルムの製造方法、および加飾成形体の製造方法

【課題】優れた立体意匠性を発現でき、かつインサート成形時の加工適正を有する加飾フィルムを製造する方法、および加飾フィルムを用いた加飾成形体の製造方法を提供する。

【解決手段】基材フィルム11上にインク層12を形成するインク層形成工程と、インク層12が形成された基材フィルム11上に、一方の表面が凹凸加工された透明フィルム13を凹凸加工面13aがインク層12に接するように配して積層体とし、該積層体を熱圧着する熱圧着工程とを有することを特徴とする加飾フィルム10の製造方法、およびこれより得られた加飾フィルム10を用いた加飾成形体の製造方法。

(もっと読む)

乗り物用シート構造

【課題】シートバックフレームなど金属製のシート構造部材に加わる衝撃荷重に十分耐え得る軽量な手段を備えた乗り物用シート構造を提供する。

【解決手段】表面7aを粗した金属製のシート構造部材の第2部材7を成形型内に入れて、射出成形することで、粗面に合成樹脂製の強度部材11の脚部11aを強固に支持してなるので、前記強度部材11が強固にシート構造部材の第2部材7に支持してあることで、シート構造部材の第2部材7の強度が著しく増大したにもかかわらず、強度部材11が合成樹脂製であるので軽量に出来るし、シート構造部材の第2部材7自体を薄板にできる。

(もっと読む)

発泡樹脂成形品の成形方法並びに成形装置

【課題】可動側金型と固定側金型とを型締めした後エアを注入し、更に発泡樹脂材料を射出充填した後、可動側金型を型開き操作して発泡反応を開始して所要形状に成形してなる発泡樹脂成形品の成形方法並びに成形装置であって、成形サイクルを短縮化するとともに、金型への負荷を低減し、外観不良を解消する。

【解決手段】製品キャビティCの外周に沿う外周シール機構部80について、固定側金型60には、昇降式のシールプレート82を配置し、可動側金型50の高い位置での先行シールを達成することにより、製品キャビティC内へのエア圧確保を短時間に行なえ、型締め前における発泡樹脂材料Mの射出充填を可能にする。また、発泡反応時には、外周シール機構部80におけるシールプレート82を下降操作して製品キャビティCを大気に開放させることでエア溜まりを解消する。

(もっと読む)

発泡樹脂基材の成形方法並びに成形金型

【課題】表皮を真空貼着してなる積層成形品における発泡樹脂基材の成形方法並びに成形金型であって、発泡樹脂基材に開設するバキューム孔周縁部に形状垂れが生じることがなく、精度の良い成形を可能にする。

【解決手段】発泡樹脂基材21は、キャビティ型50とコア型60で画成されるキャビティC内に発泡樹脂材料Mを射出充填し、その後、キャビティ型50を後退操作して、型クリアランスを拡げて発泡反応を行なわせて成形するが、コア型60に突設するバキューム孔形成用突起63は、型抜き勾配を考慮したテーパー状に形状設定され、更に、バキューム孔形成用突起63に対応するキャビティ型50の型面には、リング状突起52、リブ53、絞模様54等の凹凸部を形成し、キャビティ型50の後退操作時における半成形品Pの追従性を高めることで、バキューム孔23周縁部の形状垂れを抑え、積層成形品20の外観性能並びに手触り感を高める。

(もっと読む)

多色成形品の成形方法並びに成形装置

【課題】製品周縁部に縦壁部を有する多色成形品の成形方法並びにその成形装置であって、縦壁部における接合部で板厚を確保できるとともに、成形金型を簡素化する。

【解決手段】成形装置40は、型締め、型開き可能な成形上下型50,60と、キャビティCを区画する仕切りプレート70と仕切りプレート70を駆動するシリンダ80とから構成され、製品一般部10aに対応する一般部用仕切りプレート70Aと、縦壁部10bに対応する縦壁部用仕切りプレート70Bとの分割構造を採用し、それぞれの駆動方向を斜め方向に設定することで、双方の樹脂成形品20,30同士の接合面積を大きく確保するとともに、双方の仕切りプレート70A,70Bが後退した際に縦方向に重なり合うことがないため、アンダーカット部が形成されない。

(もっと読む)

多色成形品の成形方法並びに成形金型

【課題】トリム本体とオーナメントとを一体化した多色成形品の成形方法並びに成形金型であって、成形性能、外観見栄えを高め、かつ容量のコンパクト化を図る。

【解決手段】成形金型40は、相互に型締め、型開き可能な成形上下型50,60と、成形下型60に配置され、オーナメント30を成形する際に使用する分割入子70と、分割入子70の長手方向両端に設けた斜面カム機構80とから構成し、斜面カム機構80のシリンダ82を伸長動作させて、スライド駒81の前進動作に連繋して、分割入子70を上昇させて、成形上型50と分割入子70とでオーナメント用キャビティC2を画成し、オーナメント30を成形する。次いで、スライド駒81を後退操作して、分割入子70を下降操作し、本体用キャビティC1内に第1の溶融樹脂M1を射出充填して、ドアトリム本体20を所要形状に成形するとともに、オーナメント30と一体化する。

(もっと読む)

61 - 80 / 333

[ Back to top ]