Fターム[4F208MA03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,472) | 真空、圧空の併用 (213)

Fターム[4F208MA03]に分類される特許

41 - 60 / 213

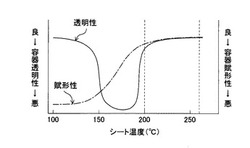

透明性に優れた耐熱包装用容器およびその製造方法

【課題】多層シート由来の包装用容器において透明性及び賦形性に優れたものを得る。

【解決手段】表裏両面を有するコア層と、該コア層の片面又は両面に設けられたスキン層とを積層してなる2層又は3層構造の積層シートを、熱成形して包装用容器を得る。前記積層シートのコア層は、特定の融点Tm(一般的には260℃)を有する非晶ポリエチレンテレフタレート(A−PET)の未延伸シートからなる。前記積層シートのスキン層は、ポリエチレンテレフタレートの延伸フィルム(OPETフィルム)からなる。熱成形の際に、スキン層の温度が200℃以上、前記非晶ポリエチレンテレフタレートの融点Tm未満の温度となるように積層シートを加熱しつつ成形することにより、透明性及び賦形性に優れた包装用容器を得ることができる。

(もっと読む)

透明多層シートおよびその成形体

【課題】優れた真空成形性を有し、かつ成形時の白化を十分に防止して高い透明性を有する成形体を得ることが可能な透明多層シートを提供すること。

【解決手段】本発明の透明多層シートは、基材層と、前記基材層の少なくとも片面に積層された表面層とを備えており、前記基材層は、温度23℃、振動数1Hzにおける貯蔵弾性率が2300MPa以上であり、温度140℃、振動数1Hzにおける貯蔵弾性率が150MPa以下であり、かつ結晶化速度が1min−1以上である樹脂組成物からなることを特徴とするものである。

(もっと読む)

被覆硬化成形体の製造方法、被覆硬化成形体製造用の被覆成形体の製造装置及び、該製造装置を含む被覆硬化成形体の製造システム

【課題】従来の加飾方法と比して、複雑な形状を有する成形体に対して、隙間なく十分な強度で被覆でき、広範な材質に対しても被覆でき、量産性が良好な、被覆硬化成形体の製造方法等を提供することである。

【解決手段】少なくとも、剥離性フィルム層と紫外線硬化性樹脂層と装飾層と成形体に対して接着性を示す接着層とがこの順に積層された表皮材が、成形体に被覆された被覆硬化成形体の製造方法であって、加圧減圧可能なチャンバーボックス内において、表皮材の下方より気体を吸引して、表皮材の下方であって成形体が存する空間を減圧し、表皮材の上方より気体を供給して、表皮材より上方の空間を加圧する成形工程を有する、被覆硬化成形体の製造方法。

(もっと読む)

樹脂成形品の成形方法および成形装置、並びに熱可塑性樹脂製シートの厚みの調整装置

【課題】垂下する押出された溶融の熱可塑性樹脂製シートのドローダウン又はネックインを防止可能な樹脂成形品の成形方法および成形装置を提供する。

【解決手段】溶融した熱可塑性樹脂を押出スリット34からシート状に垂下する際に、貯留された熱可塑性樹脂を単位時間当たり所定押出量で間欠的に押し出すことによって、押出スリットからシート状樹脂が所定の厚みと押出速度で下方に押し出され、押出スリットの下方に配置された一対の近接できるローラー30でシート状樹脂を挟み込むと共に、ローラーの回転駆動によりシート状樹脂を下方に引っ張りシート状樹脂の厚みを押出スリットから押出し時の厚み以下に延伸薄肉化したシート状樹脂をローラーの下方に配置された金型32の側方に供給し、シート状樹脂と金型との間に形成された密閉空間を減圧、および/またはシート状樹脂を金型に向かって加圧することによって金型形状に賦形する樹脂成形品の成形方法。

(もっと読む)

熱成形用フィルム向け硬化性樹脂組成物とこの樹脂組成物を積層した熱成形用フィルム

【課題】 本発明は、耐薬品性、例えば、日焼け防止に用いるローション、ハンドクリームが付着したまま高温下で長時間曝されてもアクリル樹脂フィルム表面が荒れることなく、また、深絞り形状の成形品に成形した場合フィルム表面に割れが発生することがなく、且つ、表面硬度を備えた熱成形用フィルム及びその積層成形品を提供する。

【解決手段】 カルボキシル基と水酸基を有し、固形分酸価が15〜150mgKOH/gであり、固形分水酸基価が2〜80mgKOH/gでありガラス転移温度が70〜140℃であるビニル系重合体(A)と、ポリイソシアネート化合物(B)を含有し、ポリイソシアネート化合物(B)の含有量がビニル系重合体(A)の固形分水酸基価2〜80mgKOH/gと反応する含有量であることを特徴とする熱成形用フィルム向け硬化性樹脂組成物を、熱成形用フィルムの片面に最外層として厚さ1〜20μmに積層した熱成形用樹脂フィルム。

(もっと読む)

真空成型機、真空成型機用基板及び真空成型方法

【課題】被着させるフィルムがドローダウン状態となった場合でも、型当り現象が生じるのを回避し、成型後に型当りの痕跡として残ったり、エアー溜まりが生じたり、皺が発生したりするのを確実に回避して、成型製品の歩留まりを向上させる。

【解決手段】テーブル3上にセットした被着体Wの表面近傍を減圧環境とし、加熱した加飾フィルムF3を近接させることで、被着体Wの表面に加飾フィルムF3を密着させて成型する真空成型機において、セットした被着体Wの周囲外方に、被着体の最大高さよりも高い突出高さで加飾フィルムF3の近接方向に突出した枠部11を設けてなり、前記枠部11が、加飾フィルムF3を近接させる際に被着体Wよりも先に加飾フィルムF3と接触し、被着体Wの周囲外方にて加飾フィルムF3を押し上げて張り拡げた状態とする。

(もっと読む)

表皮材の貼り付け装置および貼り付け方法

【課題】表皮材に過度の引張歪を生じさせることなく、もって、品質に優れ、耐久性の高い基材および表皮材からなる部材を製造することのできる表皮材の貼り付け装置と貼り付け方法を提供する。

【解決手段】表皮材の貼り付け装置10は、型閉め姿勢において上下のチャンバーにて表皮材Sを挟み込み、この表皮材Sによって上チャンバー空間K1と下チャンバー空間K2が画成される上チャンバー1および下チャンバー2と、下チャンバー2内において、基材Wを載置するとともに上チャンバー1側へ上昇自在な載置台5と、チャンバー内を高温雰囲気にして表皮材Sを軟化させる加熱手段11と、を備え、載置台5上において、基材Wが直接設置されて回動自在な回動手段61と、この回動手段を載置台5上で水平移動させる水平移動手段62を備え、少なくとも回動手段61の回動制御と水平移動手段62の水平移動制御を同期して実行する制御手段をさらに備えている。

(もっと読む)

容器の製造方法

【課題】優れた強度を有する容器を効率よく製造可能な容器の製造方法を提供すること。

【解決手段】熱可塑性樹脂が用いられてなる発泡シートを熱成形した後に刃型で打ち抜いて、外方に突出するフランジ部を外周に備えた容器を作製する容器の製造方法であって、作製する容器形状よりも一回り大きく発泡シートを前記刃型で打ち抜いて、フランジ部の突出長さが作製する容器よりも長い一次製品を形成させた後に、前記フランジ部の先端部を熱溶融させることによって該フランジ部の突出方向とは逆向きに前記先端部を後退させて容器形状を調整する外形調整工程を実施し、しかも、複数の前記一次製品を積層して積層体を形成させ、該積層体を側面側から加熱して前記フランジ部の先端部を熱溶融させることによって複数の一次製品に対して同時に前記外形調整工程を実施することを特徴とする容器の製造方法を提供する。

(もっと読む)

キャリアテープの製造方法

【課題】PET樹脂を含有する樹脂成形品から電子部品用のキャリアテープを良好に製造できるキャリアテープの製造方法を提供する。

【解決手段】キャリアテープ1の製造方法は、ポリエチレンテレフタレート樹脂を主として含有する樹脂成形品を粉砕する工程と、粉砕した樹脂成形品に対して、メタクリル酸グリシジル又はその重合体を主成分とする改質剤を0.75〜1.5重量%加えて混合し、混合物を生成する工程と、混合物を溶融混練して溶融混練物を生成し、溶融混練物からペレットを作製する工程と、ペレットを溶融し、270〜280℃にて押出成形してフィルムを作製する工程と、フィルムを加工して電子部品用のキャリアテープを作製する工程と、を有する。

(もっと読む)

裏面加飾用積層シート、裏面加飾体及び裏面加飾体の製造方法

【課題】 透明性を有する被着体裏面に貼付し該被着体表面側から視認可能な凹凸を有し、深み感や奥行き感に優れる加飾を施すことの可能な裏面加飾用積層シートを提供する。

【解決手段】 接着層を有しJIS−K7136で測定されるヘイズ値が60%未満である熱収縮性樹脂シート面に赤外線吸収インキなどで絵柄を設けてなり、保持した状態で、該熱収縮性樹脂シートの同一面内にある隣り合う部位Aと部位Bとが、前記部位Aと前記部位Bとの表面温度が異なり、且つ、少なくとも部位Aの表面温度が前記樹脂シートの配向戻り強度変曲点温度T以上の表面温度となるように赤外線照射することで、前記部位Aと部位Bとに膜厚差が発現してなることを特徴とする、裏面加飾用積層シート。

(もっと読む)

光学部品での使用のためのウェハー形成方法及びそのようなウェハーを組み込んだ光学部品

【課題】光学部品での用途のための、複雑な湾曲した形状にウェハーを形成するための、改善された方法を提供する。

【解決手段】この方法は、ウェハーを対応する形状に形成するために、ウェハーを移動させて予め定められた非円筒、非球状の湾曲した形状を有するモールド面に接触させるステップを含んでいる。この移動のステップは、追加の形成ステップを必要とすることなく、それ自体で充分ウェハーを所望の非円筒、非球状の湾曲した形状に形成する。

(もっと読む)

射出成形用加飾シート、加飾成形品、及び射出成形同時加飾方法

【課題】 シート表面及び内面の凹凸による視覚的な凹凸模様の立体意匠感を表現する。また、真空成形してもその意匠感が消失しない様にする。また、その意匠感が消失しない加飾成形品、射出成形同時加飾方法を提供する。

【解決手段】 透明樹脂基材シート1の裏面に光輝性層2を積層し、表面は高光沢領域Hと低光沢領域Lとに区画され、厚みは高光沢領域で厚く低光沢領域で薄くすることで、高光沢領域及び低光沢領域に対応した凹凸模様を視覚的に発現させる。この基材シートの厚薄で、高光沢領域は裏面方向に凸なる凸出部pとなっている。この基材シートは結晶性樹脂と非結晶性樹脂の2層で融点と軟化温度が特定関係のものがより良い。この加飾シートを被着体に積層したのが加飾成形品である。射出成形同時加飾方法は、この加飾シートを用いて予備成形有りで樹脂成形物の被着体に積層一体化する。

(もっと読む)

ポリスチレン系樹脂組成物、ポリスチレン系樹脂発泡シート、積層シート、及び、包装用容器

【課題】トリミングロスなどの端材をリサイクル原料として利用しながらもポリスチレン系樹脂発泡シートなどの発泡成形品の形成に適したポリスチレン系樹脂組成物を提供し、ひいては、資源消費の削減に対する要望を満足させうる積層シートと包装用容器とを提供すること。

【解決手段】ポリスチレン系樹脂発泡シートの少なくとも一面側にポリオレフィン系樹脂フィルムが積層されてなる積層シート、該積層シートを熱成形した成形品、並びに、熱成形した積層シートから前記成形品が取り除かれた後の端材の内の1つ以上からなるリサイクル原料を含み、スチレン−エチレン/ブチレン−スチレンブロック共重合体、スチレン−エチレン/プロピレン−スチレンブロック共重合体の一方、又は、両方からなる相溶化剤をさらに含有することを特徴とするポリスチレン系樹脂組成物などを提供する。

(もっと読む)

熱成型品

【課題】耐熱性等に優れるポリ乳酸の熱成型品を提供する。

【解決手段】ポリイソシアネートによりアミド結合を介して鎖延長されたポリ乳酸を含むステレオコンプレックスポリ乳酸の熱成型品である。

ステレオコンプレックスポリ乳酸としては、L−乳酸を主成分とするポリL−乳酸(a−1)とD−乳酸を主成分とするポリD−乳酸(a−2)を含有する組成物を、ポリイソシアネートと反応させて得られたアミド結合を有するポリ乳酸樹脂(A)などの熱成形品である。

(もっと読む)

成型用積層体

【課題】加熱処理時のカールを防止し、取り扱い性と保護性の両特性を同時に満足する成型用積層体を提供する。

【解決手段】基材フィルムと、基材フィルムの一方の面に積層された保護フィルムを有する成型用積層体であって、前記基材フィルムが少なくとも一方向に延伸されたポリエステル系フィルムであり、前記保護フィルムがポリプロピレン系フィルムであり、熱カールが小さい成型用積層体。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記樹脂フィルムとして延伸フィルムを用いるとともに前記吸水孔の穿設においては、該穿設に用いる刃によって前記延伸フィルムの一部を破断させ、該破断した断片を吸水孔の底部に侵入させることを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】製造される吸水性発泡成形品の吸水率を従来の吸水性発泡成形品よりも向上させ得る吸水性発泡成形品の製造方法を提供すること。

【解決手段】連続気泡層を有する樹脂発泡シートの表面に樹脂フィルムをラミネートしたフィルム積層発泡シートに前記樹脂フィルム側から該樹脂フィルムを貫通して前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程と、該吸水孔の形成されたフィルム積層発泡シートを2次発泡させる2次発泡工程と、該2次発泡工程後のフィルム積層発泡シートを熱成形する熱成形工程とを実施する吸水性発泡成形品の製造方法であって、前記2次発泡工程において前記吸水孔の開口部を広げる方向に前記樹脂フィルムに張力を発生させることにより該2次発泡工程前よりも大きく開口された吸水孔を備えた吸水性発泡成形品を作製することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

薄肉深絞り成形品とその製造方法

【課題】ポリフェニレンスルフィド(PPS)を含む樹脂組成物からなる薄肉深絞り成形品とその製造方法を提供する。

【解決手段】溶融粘度が350〜1000Pa・sであるポリフェニレンスルフィド(PPS)を含む樹脂組成物からなるシートを得る工程、前工程で得られたシートに対して、昇温結晶化温度(Tcc)+50℃から融点(Tm)−10℃までの温度範囲で維持して予熱処理する工程、予熱処理したシートを昇温結晶化温度(Tcc)以上の温度から融点(Tm)−10℃までの温度範囲で維持した金型に入れた後、真空成形又は圧空成形する工程を有している薄肉深絞り成形品の製造方法。

(もっと読む)

吸水性発泡成形品の製造方法

【課題】吸水孔の穿設された樹脂発泡シートの成形性向上を図ること。

【解決手段】連続気泡層を有する樹脂発泡シートの少なくとも一面側から、前記連続気泡層に至る複数の吸水孔を穿設する吸水孔形成工程を実施した後に、該樹脂発泡シートを2次発泡させて熱成形する吸水性発泡成形品の製造方法であって、前記樹脂発泡シートの2次発泡を前記吸水孔形成工程に連続して実施することを特徴とする吸水性発泡成形品の製造方法を提供する。

(もっと読む)

中空体の製造方法

【課題】本発明は、軽い中空体を製造する方法及び、軽い中空体を提供する。

【解決手段】本発明は、それぞれの成形型の成形面から真空吸引可能な一対の成形型と、熱可塑性樹脂製発泡シートの内部へ気体を供給する手段を用いる中空体の製造方法であって、以下の工程(1)、(2)、(3)、(4)を含む中空体の製造方法である。

(1)熱可塑性樹脂製発泡シートを加熱する加熱工程

(2)成形型間に熱可塑性樹脂製発泡シートを供給する供給工程

(3)成形型を閉じ、加熱された熱可塑性樹脂製発泡シートを前記成形型の成形面外縁部間で挟持する型閉め工程

(4)両方の成形型の成形面から、成形面と前記発泡シートの間に形成される空間の空気を吸引しつつ、前記発泡シートの内部へ気体を供給する手段を用いて前記発泡シートの内部へ気体を供給し、前記発泡シートの内部に中空部分を形成させ、所定の形状に賦形する賦形工程

(もっと読む)

41 - 60 / 213

[ Back to top ]