Fターム[4F208MA03]の内容

プラスチック等のブロー成形、熱成形 (28,606) | 熱成形の区分 (1,472) | 真空、圧空の併用 (213)

Fターム[4F208MA03]に分類される特許

161 - 180 / 213

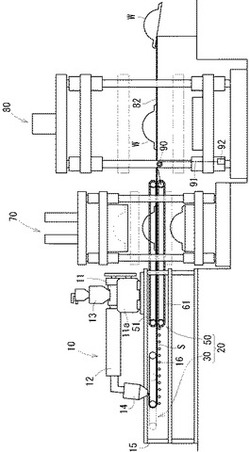

シート成形設備

【課題】シート素材が押出装置から連続的に押し出され、その連続的に押し出されたシート素材を繋がった状態で受け取って成形する場合であっても、コンパクトな構成で実施できるシート成形設備を提供することである。

【解決手段】シート素材Sを押し出す押出装置10と、シート素材Sを搬送するベルトコンベア30と、同チェーンコンベア50および成形装置70とからなるシート成形設備であって、ベルトコンベア30を成形装置70に対して進退動作可能に設ける。そして、成形装置70での成形が開始すると、ベルトコンベア30は、押出装置10から受け取るシート素材Sに撓みや引きちぎりが生じることがないように搬送動作とコンベア自身の後退動作によってシート素材Sを蓄えていく。成形装置70での成形が開始すると、蓄えたシート素材Sをベルトコンベア30とチェーンコンベア50によって成形装置70へ送り込む。

(もっと読む)

無機充填材含有ポリエステルシート

【課題】 本発明は、真空成形等の加熱成形によって、外観と表面硬度、耐傷付き性を兼ね備えた成形体を得ることのできる無機充填材含有ポリエステルシート、及び該シートを熱成形した成形体の提供を目的とする。

【解決手段】(A)ポリアルキレンテレフタレートと、(B)無機充填材含有材を含有し、0〜150℃の間に結晶化由来の発熱ピークが観察され、等温結晶化のピーク時間が30〜120℃のいずれかの温度で1〜600秒であることを特徴とする、無機充填材含有ポリエステルシート及び該シートを加熱成形する成形体及びその成形方法を特徴とする。

(もっと読む)

包装用容器

【課題】耐熱・耐油性と液漏れし難い特性を有する安価な包装用容器の提供。

【解決手段】フィラーとポリプロピレン系樹脂を含有する組成物からなる基材層(A)の両面にポリオレフィン系樹脂からなる外層(B)を積層した熱成形用シートを熱成形して得られる容器本体と、容器本体と内嵌合または内外嵌合する蓋とからなり、容器本体の蓋の嵌合部と密接する部分の密接する側のポリオレフィン系樹脂層(B1)の厚みが少なくとも13μm以上であり、容器本体内面の表面粗さRyが10μm以下であることを特徴とする包装用容器。

(もっと読む)

導電性シート成形体及びその成形方法

【課題】シートの予熱工程においてドローダウンがなく、賦形性が良好で電磁波シールド性の高い導電性シート成形体を熱成形によって成形する。

【解決手段】予熱温度域において特定の引張り特性を有するメッシュ状導電性編地1を熱可塑性樹脂押出シート2に積層してなる導電性シート3を用いて真空成形、圧空成形、或いは真空・圧空成形する。

(もっと読む)

中空構造体形成用基板及びこの中空構造体形成用基板の製造方法及びこの中空構造体形成用基板を用いた中空構造体の製造方法

【課題】ガス貯留空間に貯留されているガスをガス貯留空間の外部に向かって導出する開口を構成する開口周壁の強度の向上を図ることができかつ中空構造体の各中空部の容積及び各中空部を画成する膜厚の均一化を図ることができる中空構造体形成用基板を提供する。

【解決手段】本発明の中空構造体形成用基板は、塑性変形可能な材料を用いて塑性変形膜24が形成される表面23”と、規則的に配列された複数個のガス貯留空間21と、各ガス貯留空間22に臨む開口22bと表面23”に臨む開口22aとを有して各ガス貯留空間22に存在するガスを減圧環境条件のもとで表面23”に向かって導出するガス導出部22とからなり、両開口の間が塑性変形可能な材料の浸入を阻止する浸入阻止空間22cとなっている。

(もっと読む)

活性エネルギー線硬化型オーバープリントニス組成物、印刷シートおよび印刷シート成形物

【課題】予め印刷を施した印刷面に活性エネルギー線硬化型であるオーバープリントニス

組成物を印刷し、活性エネルギー線を照射させ、硬化させて製造した印刷シートを真空成

形加工、圧空成形加工または真空圧空成形加工等により成形加工を行い、成形品を製造す

る方法において使用される、活性エネルギー線硬化型であるオーバープリントニス組成物

および印刷シート、さらには、この印刷シートにより製造される印刷シート成形物の提供

。

【解決手段】本発明は、予め基材シートに印刷が施された印刷面に、オーバープリントニス組成物を印刷する方法において、使用されるオーバープリントニス組成物が、モノマーに可溶で平均分子量が100000以下の(メタ)アクリル樹脂、反応性ウレタンオリゴマー、単官能モノマー、有機フィラーおよび無機フィラーを含有し、さらに、活性エネルギー線硬化型であることを特徴とするオーバープリントニス組成物に関する。

(もっと読む)

セルロース繊維含有成形体及びその製造方法、セルロース繊維含有ペレット及びその製造方法並びにセルロース繊維含有複層構造体

【課題】セルロース繊維を含有していても真空成形又は真空圧空成形での成形性を改善でき、表面がつや消し調のセルロース繊維含有成形体及びそれに用いるセルロース繊維含有複層構造体を提供すること、および粉砕されたセルロース繊維の計量性が良好で混練作業性を改善でき、またセルロース繊維を多く含有していても熱黄変と焼け臭気の発生とを防止しうるセルロース繊維含有ペレット及びその製造方法並びにそのペレットを用いたセルロース繊維含有成形体の製造方法を提供する。

【解決手段】セルロース繊維含有成形体は、無延伸ポリオレフィンフィルムの少なくとも一方の面に、セルロース繊維、エチレン・α‐オレフィン共重合体及びエチレン・プロピレンランダム共重合体を含有するポリオレフィン系樹脂組成物層が形成された複層構造を有し、延伸されていることを特徴とする。

(もっと読む)

熱成形シート積層用フィルム

【課題】熱成形性に優れ、熱成形用シートに積層する際のラミネート適性、熱成形用シートとのラミネート後および熱成形した後の容器光沢に優れ、容器の白濁感が改良された熱成形シート積層用フィルムを提供する。

【解決手段】ポリプロピレン系ランダム共重合体100質量部及びソルビトール誘導体等の有機結晶核剤0.03〜1質量部を含む樹脂組成物より構成される層が、15μm以上の厚みで表層に存在する無延伸ポリプロピレン系フィルムよりなることを特徴とする熱成形シートの表層形成用フィルムであり、該熱成形シート積層用フィルムは、樹脂シートの少なくとも一方の面に積層してポリプロピレン系熱成形用シートを構成する。

(もっと読む)

表面に印刷層を有する熱可塑性樹脂成形品の製造方法

【課題】 本発明は、熱可塑性樹脂成形品の表面に精度良い鮮明な印刷層を付与することを課題とする。

【解決手段】 熱可塑性樹脂基材5表面に印刷層3を担持したプラスチックフィルム1を印刷層3を該基材5側に面して延性接着剤6によって接着し、上記熱可塑性樹脂基材5を加熱軟化した後、該基材5表裏に圧力差を及ぼして成形を行なう。成形時に発生する延伸力は、上記延性接着剤6によって吸収緩和され、印刷層3に歪みやひびわれ、あるいは延伸部分の画像濃度の低下等の欠陥が生ずることが防止される。

(もっと読む)

プラスチックのマルチピースの容器、およびその製造方法およびシステム

飲料および他の食料を蓄えるためのプラスチックのマルチピースの容器が開示される。さらに、このような容器のいくつかの、または全ての構成要素を作るための方法、機器および他のシステムが開示される。いくつかの実施形態において、前記カップ部分は、真空および/または圧力の熱成形方法を使用して製造される。しかしながら、容器のカップ部分は、これらに限定されることはないが、熱成形、押し出し、圧縮成形、射出成形、ブロー成形および/またはそれらの組み合わせを含む、その他の適切な工程により製造され得る。形成された製品は、クロージャー部材の取り付けのための1またはそれ以上の接続構造を含み得る。クロージャー部材は、防水および/または気密のツーピースまたはマルチピースの容器を提供するため、カップ部分に使用、および/または連結し得る。いくつかの実施形態において、取り外し可能なシール部材は、カップ部分とクロージャー部材の間に提供され得る。  (もっと読む)

(もっと読む)

シート熱可塑性物質などの成形方法

【課題】

シートガラス材料またはシート熱可塑性材料を成形するために用いられる周知の処理に関する背景技術の欠点を克服することである。

【解決手段】

シートガラス材料またはシート熱可塑性材料を成形するための処理および装置は、熱可塑性物質の軟化温度に近い温度で、シートとマンドレルとの間に空気などの流れる流体の層からの力を用いる。形状は、冷却によって保持される。空気軸受マンドレルの形状および挟まれる流体の圧力分散が、最終的な形状に寄与する。処理は、1つの表面または2つの表面で行われ、空気層からの力がシートの1つの表面または2つの表面にかかるようになっている。二面処理は、溶融またはスロットドローなどの連続製造処理中に施される場合に、シート平面度を改善する。シートとマンドレルとの間の間隙サイズは、間隙における圧力分布を決定し、また、最終的なシート形状も決定する。一般に、より小さな間隙は、流体によって印加されるより大きな粘性力をもたらす。圧力分布は、マンドレルの形状、マンドレルとシートとの間の流体間隙のサイズおよび流体供給圧力に左右される。

(もっと読む)

ラミネート製品

平面状の前駆体を湾曲させて得られる自己支持性の湾曲ラミネート製品であり、平面状の前駆体は、熱可塑性ポリエステル樹脂により互いに間をおいて配置され、互いに接着されている、二枚のアクリル熱可塑性樹脂シート、または、アクリル熱可塑性樹脂を含む複数のシートである自己支持ラミネートであり、前記湾曲には、ラミネートまたはその構成層を実質的に劣化させることなく該湾曲を維持するに十分な加熱を伴う、湾曲ラミネート製品。 (もっと読む)

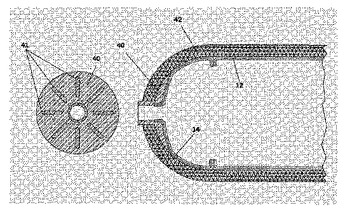

貯蔵タンク用インナーライナの製造方法

特に水素貯蔵タンクといった貯蔵タンク用の高分子インナーライナを製造する方法であって、構造層およびバリア層を含むポリマー材料製の円柱状の本体であって、第1の開放末端および前記開放末端での第1の周縁接続タブを有する円柱状の本体を提供するステップと、円柱状の本体の第1の開放末端の断面に実質的に相当する断面を備えるベースを有すると共に、その周縁末端部分で第2の周縁接続タブを有する、ポリマー材料製のドーム状末端キャップを提供するステップと、前記第1および第2の周縁タブが相互に接触するよう、末端キャップを、そのベースで円柱状の本体の第1の開放末端上に配置するステップと、両方の接続タブを一緒に溶接するステップとを含む方法を提供する。このようなライナを用いて形成された貯蔵タンクおよび水素を貯蔵するこのようなタンクの使用を提供する。  (もっと読む)

(もっと読む)

成形装置および成形機構支持位置固定方法

【課題】ねじ部材を介して成形機構固定部を支持する固定部支持部材を備えて被成形材を成形する成形装置において、成形機構固定部を所望の支持位置で固定する作業を軽減させ、該作業にかかる時間を短縮させることを課題とする。

【解決手段】所定の位置決め方向(上下方向D11)に向けて進出して力を加えるピストン(進出部材)82を有するロック機構80が成形機構固定部材(成形機構固定部)55に取り付けられ、固定部支持部材65に、進出したピストン82を押し当てさせる押当部67cが設けられ、ロック機構80により進出させたピストン82を押当部67cに押し当てて力を加えることにより高さ調節ナット(ねじ部材)60の緩みを防止させるようにした。ロック機構80は、高さ調節ナット60の螺合位置L22を変更するときに成形機構固定部材55を支えながら押当部67cに加える力を弱めてもよい。

(もっと読む)

熱成形用積層シート、成形体、及び加飾成形体

【課題】 熱成形後も光沢値の高い鏡面状金属光沢を持ち、積層された層間での剥離が起こりにくい熱成形用積層シート及びその成形体を提供する。

【解決手段】 1)熱可塑性樹脂フィルム層と、2)反応率75%〜85%の範囲で反応させた硬化性樹脂層と、3)金属蒸着層または、金属薄膜細片と結着樹脂を含有し金属調の光沢を有する高輝性インキ層を有する装飾層と、4)支持基材樹脂層、とがこの順に積層された熱成形用積層シート、該熱成形用積層シートを熱成形することにより得られる成形体、及び、該成形体に樹脂を一体成形して得られる加飾成形体。

(もっと読む)

真空成形品の製造方法

【課題】 真空成形でも微細凹凸絞形状の転写が可能な真空成形品の製造方法を提供する。

【解決手段】 金型1により熱可塑性樹脂シート12を真空吸引する際に、真空成形しながら金型1を冷却するため、真空吸引初期に金型1のキャビティ面3に相応して転写された熱可塑性樹脂シート12の微細凹凸絞形状10を、そのまま安定させることができる。従って、大規模な設備を必要としない真空成形でも微細凹凸絞形状10の転写が可能となる。金型1の加熱温度は100〜140°C、冷却温度は60〜80°Cが好適である。金型1で熱可塑性樹脂シート12を真空成形する際、プラグアシスト2から0.05MPa〜0.5Mpaの圧空をかけると転写性が向上する。

(もっと読む)

カップ状容器及びその熱成形方法

【課題】 熱成形において、側壁を折り曲げるようにして形成する突条リブの機能を十分発揮できる形状、およびその成形法を創出することを課題とし、もって、断熱性、注出性、衛生性、剛性に優れた熱成形のカップ状容器を提供することにある。

【解決手段】 合成樹脂製のシート成形品を熱成形したカップ状容器において、

側壁外周面に、熱成形において側壁の所定部分を、側壁の所定部分を平断面で略U字状に外側に向かって凸に膨出変形させる共に、この略U字状部分の基端部を熱圧着して形成した突条中空リブを多数突設する。

(もっと読む)

発泡複合品の製造方法と製造された発泡複合品

【課題】発泡樹脂成形品である基材1の一方の面が第1表皮シート2により被覆され、他方の面が第2表皮シート3により被覆されている発泡複合品Aにおいて、2枚の表皮シートの熱融着部を平坦面として取り扱いの不自由さをなくす。

【解決手段】真空成形法および/または圧空成形法により基材1の被覆した第1表皮シート2と第2表皮シート3の重なり合う領域2b,3bを第2表皮シート3b側から加熱して、両者を第1表皮シート2bの外面と第2表皮シート3bの内面との間で熱融着する。

(もっと読む)

粗面化された成形品とその成形用金型

【課題】金型からの離型性が優れ、均一に半透明化されて照度が高いリフレクター用途に好適な粗面化された成形品およびこの成形品を効率よく成形可能な成形用金型の提供。

【解決手段】耐熱性熱可塑性フィルムを真空成形または真空・圧空成形することによって得られる成形品であって、金型接触面の表面粗さRaが4nm以上10nm以下、かつ成形品の濁度Hazeが成形前のフィルム比1.6倍以上、25以下であることを特徴とする粗面化された成形品。

(もっと読む)

熱成形装置および熱成形装置の型交換方法

【課題】熱板でシートを加熱しながら型を用いて成形する熱成形装置において、型の交換を容易にさせ、型交換の作業時間を短縮させることを課題とする。

【解決手段】所定の成形位置L1を通る所定の搬送方向D1へシートS1を搬送するシート搬送機構10と、成形位置L1にあるシートS1の一面側に配置される熱板30と、成形位置L1にあるシートS1の他面側となる型側成形位置L2に配置されて熱板に対向する成形面41aが形成された型40とを有し、シートS1が成形位置L1まで搬送されたときに熱板30と型40とを近接させてシートS1を加熱しながら成形面の形状に合わせて成形する成形機構20と、型40を型側成形位置L2からシートの搬送方向D1とは異なる所定の引出方向D2へ引き出し可能にさせる型引出機構60とを設けた。

(もっと読む)

161 - 180 / 213

[ Back to top ]