Fターム[4F209AD03]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 挿入物等(補強材、芯材、表面材、ライニング対象部材、接合対象物) (1,652) | 材料 (250) | 無機物質 (88) | 金属 (43)

Fターム[4F209AD03]に分類される特許

1 - 20 / 43

高屈折率インプリント材料

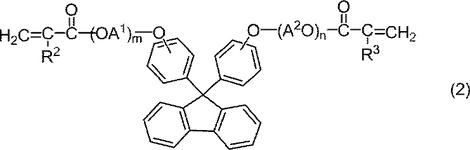

【課題】高透過率及び高屈折率を有する膜を形成するインプリント材料を提供する。

【解決手段】(A)成分、(B)成分及び(C)成分を含有するインプリント材料。(A)成分:特定の式で表されるビフェニル(メタ)アクリレート。(B)成分:下記式(2)で表されるフルオレン(メタ)アクリレート及び/又は特定の式で表されるビスフェノール(メタ)アクリレート。

(式中、R2及びR3は互いに独立して水素原子又はメチル基を表し、A1及びA2は互いに独立して炭素原子数2又は3のアルキレン基を表し、m及びnは互いに独立して0乃至3の整数を表す。)(C)成分:光重合開始剤。

(もっと読む)

エンボス加工フィルムの製造方法、及びエンボス加工フィルムの製造装置

【課題】 アルミラミネートフィルムが十分にエンボス加工されたエンボス加工フィルムを得ることができ、更に、該エンボス加工フィルムのピンホールの発生を抑制できるエンボス加工フィルムの製造方法を提供することにある。

【解決手段】 凸型と凹型との間に被加工フィルムを挟み込むエンボス加工フィルムの製造方法であって、被加工フィルムが、アルミラミネートフィルムであり、凸型が、凸型土台部と、凸部とを有し、凸部が、凸部外方面を有し、凹型が、凹型土台部と、凹部とを有し、凹型土台部の外方側の面に対して同一面上の仮想面と、凸部外方面とが接し、或いは仮想面と、凸部外方面とが重なり、且つ仮想面と凸部外方面との最大重なり量が0.0〜0.2mmとなるように、凸型と凹型との間に前記アルミラミネートフィルムを挟み込むことを特徴とするエンボス加工フィルムの製造方法を提供する。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

被転写体及びその製造方法

【課題】新規な被転写体及びその製造方法を提供することを目的とする。

【解決手段】被転写体は、表面に、複数の異なる方向に凹凸パターンが形成された被転写体であり、前記複数の異なる方向の凹凸パターンの繰り返し単位の長さのうち、2つの最小繰り返し単位長さが0.01〜10 nmの範囲内にある。ここで、被転写体の材質は、ガラス、有機高分子化合物などの、ガラス転移点を有する物質であることが好ましい。

被転写体の製造方法は、被転写体用の部材の表面に、平坦表面体の表面を接し、加圧加熱する工程と、前記工程により得られた部材の表面に、鋳型の表面を接し、加圧加熱する工程を有する方法である。ここで、鋳型は、マイカまたはグラファイトであることが好ましい。また、平坦表面体の表面粗さは、0.01〜1.0 nmの範囲内にあることが好ましい。また、平坦表面体の材質は、サファイアまたはチタン酸ストロンチウムであることが好ましい。

(もっと読む)

加飾成型材、及びその製造方法

【課題】賦型材表面の凹凸を転写することにより得られる凹凸模様と、金属光沢、着色、印刷図柄等を同時に、しかも鮮明に生産性よくプラスチック基材に付与した加飾成型材、及びその製造方法を提供する。

【解決手段】プラスチック基材上に、プラスチックフイルムの片面に意匠層が形成された転写材、少なくとも片表面に凹凸を有する賦型材が順次載置された積層体を得る工程(A)、加熱してプラスチック基材を溶融状態にする工程(B)、プラスチック基材が溶融状態である積層体を少なくとも賦型材側から加圧して、転写積層体を得る工程(C)、前記転写積層体を冷却後、転写材のプラスチックフイルム及び賦型材を剥離して、意匠層及び少なくともプラスチック基材の意匠層側表面に凹凸模様を形成する工程(D)からなること、及び一度使用された賦型材を再度使用しない。

(もっと読む)

パターン化された乾燥ポリマーを作製する方法およびパターン化された乾燥ポリマー

パターン化された乾燥ポリマーをポリマー溶液またはポリマー分散物から作製する方法であって、ポリマー溶液/分散物の露光区域と、ポリマー溶液/分散物の非露光区域とができるように、ポリマー溶液/分散物の上方にマスクを置く工程と、マスクをかぶったポリマー溶液/分散物に赤外線を照射する工程とを含む方法。 (もっと読む)

蛍光レジスト組成物および、その用途

【課題】熱ナノインプリント成型前の初期膜厚、さらには熱ナノインプリント成型物の残膜測定や欠陥検査に適した、熱ナノインプリント用蛍光レジスト組成物、並びに該組成物を利用した熱ナノインプリント用基板及びその製造方法を提供すること。

【解決手段】本発明の熱ナノインプリント用蛍光レジスト組成物は、蛍光物質(A)、熱可塑性高分子(B)および、前記(A)成分と(B)成分を共に溶解する溶剤(C)を含み、蛍光物質(A)の最大励起波長が350〜600nmかつ最大蛍光波長が400〜700nmであり、蛍光物質(A)の融点が200℃以上であることを特徴とする。

(もっと読む)

インプリント装置およびインプリント方法

【課題】基材フィルムの表面に転写された微細凹凸構造やモールドの表面の微細凹凸構造を傷つけることなく、微細凹凸構造の転写に関する各種試験や多品種・少量生産を効率よく簡易に行うことができるインプリント装置およびインプリント方法を提供する。

【解決手段】長尺の基材フィルム12の表面に、モールド30の表面に形成された微細凹凸構造を転写するインプリント装置10であって、基材フィルム移動手段20と、モールド30と、モールド30の表面に基材フィルム12を押し付ける加圧手段40と、剥離ロール50と、モールド30よりも基材フィルム12の移動方向上流側にて剥離ロール50を昇降させる剥離部材昇降手段と、モールド30よりも高い位置にて剥離ロール50を略水平移動させる剥離部材水平移動手段とを有する。

(もっと読む)

エンボス加工ウェブの作製プロセス

エンボス加工ウェブの作製プロセス。前駆体ウェブを成形構造体と静圧プレナムとの間に供給する。成形構造体は複数の離散型突出要素を有する。圧力は、前駆体ウェブを成形構造体の離散型突出要素と適合させるために、前駆体ウェブ及び成形構造体に対して静圧プレナムによって提供されて、エンボス加工ウェブを形成する。得られるエンボス加工ウェブは、開口近位端部を有する複数の離散型伸長要素を有する。  (もっと読む)

(もっと読む)

金属パターンを有する基板の製造方法、およびその基板

【課題】特定の感紫外線化合物を用いて設計どおりの微細金属パターンを有する基板を容易に大量生産も可能に得ることができる金属パターンを有する基板の製造方法を提供する。

【解決手段】金属薄膜2を有する基板1表面に式(I)に示す感紫外線化合物3を吸着させ、該化合物上に熱可塑性高分子4により層を設け、紫外線を照射し、得られた熱可塑性高分子層上に熱ナノインプリント法によって凹凸を形成し、熱可塑性高分子の残膜を除去し、凹み部分に電気めっきにより金属層を形成し、熱可塑性高分子層を除去し、凹み部分における金属薄膜を除去して、金属パターンを形成する。 (もっと読む)

(もっと読む)

芯材及びその製造方法と製造装置並びに押出成形品の製造方法

【課題】ウェザーストリップに埋設される芯材において、芯材が横断面U字状にロール成形加工される際の芯材片部の捩れ変形による不具合を防止できるようにする。

【解決手段】打ち抜き加工により芯材素材の長手方向に所定間隔で複数の空間部24を形成することで長手方向に芯材片部22と空間部24とを交互に設けた芯材16を形成し、この芯材16が横断面U字状にロール成形加工される前に、芯材16に予備捻り加工を施して、予め特定方向(ロール成形加工によって芯材片部22が捩れ変形する方向と逆方向)に芯材片部22を捻り塑性変形させておくことで、その後、芯材16が横断面U字状にロール成形加工されたときの芯材片部22の捩れ変形によって、予備捻り加工による芯材片部22の捻り塑性変形を矯正して芯材片部22の幅方向端末が長手方向で一直線になるように加工して、長手方向で隣り合う芯材片部22の縁部間に段差が生じることを回避する。

(もっと読む)

油圧ホースの製造方法

【課題】帯状部材に掛けるテンションを一定値に、高い精度で維持できる油圧ホースの製造方法を提供する。

【解決手段】ドラム42に巻回された帯状部材28の、ドラム42の半径方向における位置を検出する検出手段50を設ける。制御装置52は、マンドレル30に巻回される帯状部材28にかかるテンションが一定となるように、検出手段50の検出結果に基づいてドラム42に与える制動力を調節する。この結果、帯状部材28のドラム42上での直径の変化に拘わらず、マンドレル30に巻回される帯状部材28にかかるテンションが一定値に、高い精度で維持される。したがって、帯状部材28に形成された巻き癖の内径が一定に保持された状態で、スパイラル補強層の形成がなされ、したがって、均一な性状の油圧ホース10を得る上で有利となる。

(もっと読む)

油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材

【課題】安価な装置により製造できる油圧ホースの製造方法および油圧ホースならびにスパイラル補強層形成用帯状部材を提供すること。

【解決手段】第1乃至第4スパイラル補強層14,16,18,20を形成するための第1乃至第4帯状部材28A、28B,28C、28Dをそれぞれ製造する。帯状部材28は、厚さよりも大きい一定の寸法の幅を有して延在する帯状の未加硫のコートゴム24と、コートゴム24に保持された複数のスチールコード26で構成されている。マンドレル40に、最内層用のチューブ12を被せ、マンドレル40を回転し、帯状部材28をドラム52から繰り出し、走行台50を走行させて第1乃至第4帯状部材28A、28B,28C、28Dをチューブ12の上に螺旋状に順番に巻き付けていく。そして、第4スパイラル補強層20をカバー22で覆う。

(もっと読む)

油圧ホースの製造方法

【課題】本発明の目的は、安価な装置により製造できる油圧ホースの製造方法を提供すること。

【解決手段】帯状部材28がマンドレル30の端部に到達したならば、帯状部材28を掛止部材46、48に掛止し、マンドレル30の回転を逆向きにして、帯状部材28を連続してマンドレル30に巻回してスパイラル補強層を形成できる。帯状部材28がマンドレル30の端部に到達する毎にその都度帯状部材28を固定し切断することもなく、高価なスパイラルマシンを用いる必要もなくなる。そのため、安価な装置を用いてスパイラル補強層を簡単に効率良く製造でき、安価な装置を用いて油圧ホース10を簡単に製造できる。

(もっと読む)

化粧金属板、及びその製造方法

【課題】本発明はユニットバス内壁や、冷蔵庫のドア、エアコンカバーなどの家庭電化製品の外装や、鋼製家具、エレベーター、建築物内装材等に好適に用いられる化粧金属板に、好適な耐スクラッチ性を付与すること、及び耐スクラッチ性の良好な化粧金属板の製造方法を提供することを課題とする。

【解決手段】型押しによって成形された微細な凸部を有する化粧シートを金属板に貼り合わせてなる化粧金属板であって、前記凸部の上面が平らであることを特徴とする化粧金属板が提供される。特に、前記化粧シートに占める前記凸部の面積割合が10%以上50%未満であることを特徴とする化粧金属板が提供される。

(もっと読む)

多層複合材料にビーディング折り目を形成する方法及び少なくとも1つのビーディング折り目を有する多層複合材料

本発明の目的は、プラスチック材料製の少なくとも1つのコア層と、金属材料製の少なくとも2つのカバー層とを有する多層複合材料にビーディング折り目を形成する方法であって、高いプロセス信頼性及び形成される多層複合材料の最適な完全性を保証する方法を提供することである。形成すべきビーディング折り目の領域で、複合材料のコア層を少なくとも部分的に180℃〜300℃の温度に加熱することで目的が達成される。本発明はさらに、少なくとも1つのビーディング折り目を有する多層複合材料(2)であって、プラスチック材料製の少なくとも1つのコア層(4)と、金属材料製の少なくとも2つのカバー層(6、8)とを含む多層複合材料(2)に関する。 (もっと読む)

凹凸付き基板およびその製造方法ならびにパターン転写装置

【課題】太陽電池や発光装置用として好適な微細凹凸付き基板において、ポリイミド樹脂表面に凹凸パターンを形成する際に発生しやすいボイドやピンホールを抑制した凹凸付き基板とその製造方法を提供する。

【解決手段】本発明に係る凹凸付き基板の製造方法は、ポリイミド前駆体を含有する樹脂材料を長尺状の薄板表面に塗布する塗布工程と、塗布した前記樹脂材料を加熱処理する第1の加熱工程と、前記樹脂材料に凹凸形状転写用モールドを当接して加熱押圧する工程と、加熱押圧した前記凹凸形状転写用モールドを前記樹脂材料から剥離する工程と、前記凹凸形状転写用モールドを剥離した後の樹脂材料を加熱する第2の加熱工程とを含んでいることを特徴とする。

(もっと読む)

高圧用ホースの製造装置および製造方法

【課題】高圧用ホースを製造する簡単な構成で安価な製造装置および高圧用ホースを簡単な構成で安価に製造できる製造方法を提供すること。

【解決手段】チャック1402が回転されることでマンドレル12が回転され、帯状部材8が、張力が付与された状態でドラム16から繰り出され、マンドレル12に螺旋状に巻回されていく。帯状部材8がマンドレル12上で隙間なく螺旋状に巻回されるように、帯状部材8がマンドレル12に巻回される箇所の移動に連動して、ドラム16が駆動部24、ドラム用支持台18を介して移動され、また、連結部材34、オムニホイール用支持台28を介して4つのオムニホイール26も移動される。そして、帯状部材8の張力がマンドレル12に作用し、マンドレル12は撓もうとするが、帯状部材8が巻回される箇所の両側でマンドレル12に当接する合計4つのオムニホイール26により阻止される。

(もっと読む)

型押し具

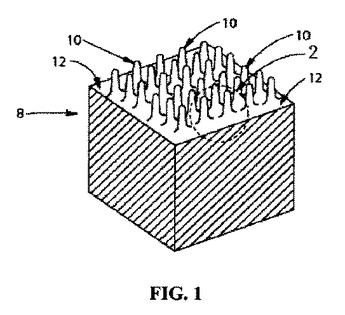

【課題】 簡単で、費用効率の高いナノメータレンジの型押し具を提供する。

【解決手段】 型押し具(1)の型押し面(2)は、陽極酸化によって生じた開口中空チャンバ(4)を有する陽極酸化表面層又は被覆層(6)によって形成されており、中空チャンバ(4)は、10〜500nmの平均直径(D)の開口面積を有し、且つ、不規則に配列されている。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

1 - 20 / 43

[ Back to top ]