Fターム[4F209NA01]の内容

曲げ・直線化成形、管端部の成形、表面成形 (35,147) | 曲げ、直線化成形、管端部の成形の区分 (319) | 曲げ又は折り畳み (166)

Fターム[4F209NA01]の下位に属するFターム

Fターム[4F209NA01]に分類される特許

41 - 60 / 104

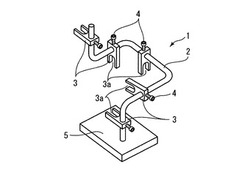

曲がりホース成型用金型及びこれを用いた曲がりホースの製造方法

【課題】複雑な三次元形状を有し内面にしわやたるみのない高品質の曲がりホースを、低コストで簡便に製造可能な曲がりホース成型金型を提供する。

【解決手段】曲がりホースの成型に用いられる金型であって、前記曲がりホースの所定の曲げ形状に加工された金属棒2と、この金属棒2の長手方向の任意の位置と円周方向の任意の向きに固定可能とされると共に、未加硫の前記ホースを支持可能な複数個のホルダー3とを備えてなる。

(もっと読む)

熱折り曲げ成形用ポリ乳酸系積層シート

【課題】シート厚を特に大きくすることなく、十分な耐衝撃性、耐熱性、及び熱折り曲げ成形性を有するシート、及びこのシートから流通や保管に耐える強靭な熱折り曲げ成形体を提供することを目的とする。

【解決手段】ポリ乳酸系重合体を主成分とし、延伸かつ熱固定されたA層と、上記A層を構成するポリ乳酸系重合体の融点より低い融点を有するポリ乳酸系重合体を主成分とするB層とを有する積層シートにおいて、上記A層の融点をTma(℃)、上記B層の融点をTmb(℃)としたとき、下記式(1)の関係を有し、

180>Tma≧154 かつ Tma−Tmb>10 (1)

耐熱前開き角度を1〜13°とし、かつ、加熱後開き角度を5〜19°とすることを特徴とする。

(もっと読む)

自動車用内装部品の縁巻き装置

【課題】自動車用ドア等の内装部品の縁を巻くための自動車用内装部品の縁巻き装置を提供する。

【解決手段】軟質熱可塑性樹脂の表皮材14aと、表皮材の上面に一体化された硬質熱可塑性樹脂の基材14bとで構成された内装材14に熱風を当てて縁巻きを行う自動車用内装部品の縁巻き装置であって、基台フレーム1の上部に設けられた受け治具2と、受け治具の近傍に設けられた縁巻き機構と、受け治具の上方に設けられた可動フレーム5と、可動フレームに設置された熱風装置と、受可動フレームに設けられたワーク押さえ機構7と、受け治具の下部に設けられた跳ね出し装置15とを備え、縁巻き機構は、クランプ9とクランプ昇降用シリンダー10とクランプ前進後退用シリンダー11を有してなることを特徴とする自動車用内装部品の縁巻き装置。

(もっと読む)

貼付シートのツノ消し治具及びそれを用いた貼付シートのツノ消し方法

【課題】基材が塩化ビニル系樹脂シート及び非塩化ビニル系樹脂シートのいずれの貼付シートにおける折り込み部のツノも、効果的になくすことができる貼付シートのツノ消し治具、及びそれを用いた貼付シートのツノ消し方法を提供する。

【解決手段】先端にツノ消し用圧着部を有する棒状シャフトと、前記圧着部を高温に加熱するためのヒーターと、その温度を制御する温度コントローラーを有する貼付シートのツノ消し治具、及びこの治具を用い、該治具の所定温度に加熱された圧着部を、貼付シートのツノ部に押し当てることにより、該貼付シートのツノ部をなくす貼付シートのツノ消し方法である。

(もっと読む)

ポリオレフィン系樹脂管の曲げ加工方法

【課題】加熱温度の管理が容易で、曲げ戻りが少なく、しかも、外観品質が良好なポリオレフィン系樹脂管の曲げ加工方法を提供する。

【解決手段】原管となるポリオレフィン系樹脂管を樹脂管のポリオレフィン系樹脂が加圧変形可能となる変形可能温度になるまで加熱する加熱工程と、変形可能温度に加熱された樹脂管を加圧することによって所望の曲げ形状に加圧変形させる加圧工程と、を含むポリオレフィン系樹脂管の曲げ加工方法であって、本発明のポリオレフィン系樹脂管の曲げ加工方法では、加熱工程を行う前に予め樹脂管に電離放射線を所定線量照射することにより樹脂管の樹脂を所定の架橋度に架橋させる放射線架橋工程を行う。

(もっと読む)

小径曲がり継ぎ手及びその製造方法

【課題】流体の流れの進行方向を変える小径の曲がり管、特にメーターや各種機器に接続するために、現場施工での位置合わせとして可撓性が要求される給水管に使用する送液用小径曲がり継ぎ手として、曲がり形状を有しながら可撓性に富み、衛生性、耐久性、経年変化、耐薬品性などに優れた特性を有し、さらには耐圧性能をも付与することが可能な構造および製造方法を提供する。

【解決手段】デュロメータ硬度が65〜95の熱可塑性樹脂からなる管であって、曲げ半径が同管の直径の3倍以下である曲げが付与されており、口径が5mm〜60mmの範囲にある小径曲がり継ぎ手。

(もっと読む)

湾曲形状シートの加工方法

【課題】過剰に湾曲形状を付与されたシートを、生産性高く、容易に適正な湾曲形状に修正する加工方法を提供する。

【解決手段】過剰に湾曲形状が付与された熱可塑性樹脂を主体とするシート1を10〜40mm厚さに積載し、その上下を金属製平板で挟み、荷重を掛けながら所定温度まで加熱、保持し、次いでその上に更に過剰に湾曲形状が付与された熱可塑性樹脂を主体とするシートを10〜40mm厚さに積載し、金属製平板で挟み、荷重を掛けながら所定温度まで加熱、保持する操作を繰り返して行い、その後、繰り返して積載した過剰に湾曲形状が付与された熱可塑性樹脂を主体とするシートを一度に略所定温度に保持してアニールした後、放冷する湾曲形状シートの加工方法。

(もっと読む)

マンドレル用模型およびマンドレルの製造方法

【課題】ゴムホース10を製造するために用いるマンドレル用模型30を簡単な構成とし、製造工程を簡略化すること。

【解決手段】マンドレル用模型30は、ゴムホース10の曲げ形状に沿った形状のマンドレル21を鋳造するために用いるものであり、金属棒材31Aを軌跡に倣って曲げることによって形成された芯金用金属部材31Bと、芯金用金属部材31Bが挿入されマンドレル21の外径と同じ外径を有するゴム製または樹脂製の弾性チューブ32とを備えている。

(もっと読む)

異型長尺成形体の熱処理方法

【課題】 本発明は、長さ方向に一軸延伸されている長尺熱可塑性樹脂シートの変形する部分のみを変形可能に加熱し、賦形した異型長尺成形体の成形体に残存する応力を緩和する熱処理方法を提供する。

【解決手段】 長さ方向に一軸延伸されている長尺熱可塑性樹脂シートの変形する部分のみを変形可能に加熱し、賦形した異型長尺成形体を、該異型長尺成形体の断面形状と略同一の異型長尺成形体通路を有する加熱金型の異型長尺成形体通路を通過させて、異型長尺成形体をアニールする熱処理方法であって、異型長尺成形体通路において異型長尺成形体の変形した部分より変形しなかった部分をより高熱量で加熱し、加熱賦形の際の熱量とアニールの際の熱量の合計熱量が異型長尺成形体全体のどの部分においても略同一になるように加熱することを特徴とする異型長尺成形体の熱処理方法。

(もっと読む)

プラスチック成形管

本発明は、特に特に内燃機関に用いられる噴射システムに設けられた燃料案内する戻し管路に用いられるプラスチック成形管(40)に関する。該プラスチック成形管(40)は、内側管(42)と、プラスチック材料の射出成形によって形成された外側被覆体(12、44)とを有していて、燃料噴射システムの別の構成要素に対する接続部(18、20、46、48)を備えている。内側管は、少なくとも1つの曲げ部(54)を備えたプラスチック内側管(42)として形成されている。  (もっと読む)

(もっと読む)

植物由来原料樹脂からなるシートまたは成形物を有する構造体の加工方法

【課題】

植物由来原料樹脂からなるシートまたは成形物を有する構造体を曲げ加工または組み込み加工する際に、加工部位の樹脂に割れや白化が発生しない加工方法を提供する。

【解決手段】

植物由来原料樹脂からなるシート11または成形物を有する構造体を曲げ加工または組み込み加工する方法であって、加工部位の樹脂をそのガラス転移温度以上かつ結晶化温度未満に加熱しながら加工した後、加工部位の樹脂をそのガラス転移温度未満に強制冷却する。

(もっと読む)

立体モデルの製造方法及び立体モデル製造装置

【課題】立体モデルの製造方法及び立体モデル製造装置を提供する。

【解決手段】熱収縮性を有する被加工部材を用いて立体モデルを作成する立体モデル製造装置1であって、位置情報を有するドットパターンを有する被加工部材にレーザーを照射するレーザー照射部11と、ドットパターンを撮像するCCDカメラ12と、レーザー照射部11及びCCDカメラ12を被加工部材の変形に追従して移動させるアーム部16と、被加工部材のレーザー照射領域及び照射量を記憶するデータ記憶部13と、データ記憶部13に格納された情報に基づいて、レーザー照射部11、CCDカメラ12、アーム部16を制御するコントローラー14と、を有して構成されている。

(もっと読む)

湾曲された熱可塑性複合部品の製造方法

調節された可変の厚さを有する湾曲された熱可塑性複合積層部品を連続的なプロセスで成形するための製造方法である。自動化された装置または手作業のレイアップが部品またはコンポーネントを多層スタックに集積するために使用される。各スタックは位置とその配向方向を維持するために適切な位置で仮留めされるプライ集積領域を含めた全てのプライを含んでいる。プライ仮留めツーリングは全ての必要な部品特性を含み、異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性複合積層を多プライスタックから形成するためカスタム化された多プライスタックに調節される。 (もっと読む)

プロテクタ構造及びプロテクタの製造方法

【課題】工数の削減を図れるとともにコスト面で有利であり作業性を良好にすることができるプロテクタ構造及びプロテクタの製造方法を提供する。

【解決手段】 複数の電線31を有するワイヤハーネス30の外側に組み付けられるプロテクタ構造であって、熱可塑性樹脂により筒形状に形成されたプロテクタ母材の内側に電線31が挿通されてから、プロテクタ母材の屈曲位置14,15が加熱され、加熱された屈曲位置14,15が折り曲げ成形されるプロテクタ構造及びプロテクタの製造方法。

(もっと読む)

樹脂パイプの成形方法及びその樹脂パイプの成形用マンドレル

【課題】樹脂パイプの曲げ加工の際に、樹脂パイプの内面形状を維持しつつ、平滑に成形でき、また曲げ加工した後の樹脂パイプからマンドレルを容易に抜き取ることが出来る樹脂パイプの成形方法及びその樹脂パイプの成形用マンドレルを提供する。

【解決手段】先ず表面が一定の摩擦係数以下(例えば、材質がシリコーン等の樹脂の場合には、0.08以下)の棒状のマンドレル1に成形用の熱可塑性樹脂材料から成る樹脂パイプ2を挿入する。次に、上記マンドレル1に挿入した樹脂パイプ2とマンドレル1とを図示しない加熱手段(例えば、オーブン等)を介して所定温度(170°C〜180°C)に加熱した状態で所定の三次元形状に曲げ加工する。そして、この曲げ加工した樹脂パイプ2を、成形型3にセットした後、冷却手段により冷却し、成形加工した樹脂パイプ2の形状が安定した状態(硬化)で成形型3から取外す。成形型3から取外した成形加工された樹脂パイプ2からマンドレル1を引き抜き成形作業を終了する。

(もっと読む)

自動車用ウォーターパイプ

【課題】使用時の要求特性である耐加水分解性、耐熱性及び耐塩化カルシウム性を全て満たし、成形時の要求特性である成形性も確保する。さらには、単層構造を可能にしてコルゲート成形性、耐圧性、曲げ加工性及び形状保持性を確保する。

【解決手段】ポリアミド系樹脂(I)とポリオレフィン(II)とから主としてなり;ポリアミド系樹脂(I)が特定のポリアミド9Tであり;ポリアミド系樹脂(I)の末端アミノ基量が60μモル/g以上であり、且つ末端カルボキシル基量が10μモル/g以下であり;ポリオレフィン(II)が、酸変性されたポリオレフィンと酸変性されていないポリオレフィンとを質量比80:20〜20:80で含む結果、酸変性量が0.2〜0.5質量%であり;(I)と(II)との質量比が90:10〜70:30である熱可塑性重合体組成物;で成形された自動車用ウォーターパイプである。

(もっと読む)

曲面パネルの製造方法、その施工方法およびその製造装置

【課題】熱硬化性樹脂を含有する材料を用いて低コストで製造でき、かつ良好に構造物の曲面部を被覆できる曲面パネルの製造方法、その施工方法、および、その製造装置を提供する。

【解決手段】曲面パネルの製造方法では、平面パネル成形工程と、硬化工程とを実施する。平面パネル成形工程では、熱硬化性樹脂を含有する被成形材料を、平面状のプレス型枠を用いてホットプレスして、軟化状態の平面パネル1Bを成形する。硬化工程では、当該軟化状態の平面パネル1Bを、トンネル状水路の下部インバート部に対応する曲面形状を有した矯正台2で曲面状に形成した後に硬化させる。プレス型枠に掛かるコストを大幅に低減でき、矯正台2も安価に製造できるので、熱硬化性樹脂を含有する曲面パネルの製造コストを大幅に低減できる。下部インバート部を曲面パネルで好適に被覆でき、パネルの施工性も向上できる。

(もっと読む)

樹脂複合ホース及びその製造方法

【課題】樹脂層による波打ち状の変形の発生を良好に防止でき、且つ輸送流体に対する優れた耐透過性を有する樹脂複合ホースを提供する。

【解決手段】樹脂ホース10を、輸送流体に対して耐透過性を有するバリア層としての断面中間の樹脂層12と内ゴム層16と、外ゴム層14との積層構造となすととともに、ホース軸方向の所定部分に曲り部10-1を有し、且つ曲り部10-1は、扁平円形状化して周長を増大させる形状となしておく。

(もっと読む)

繊維強化複合材の製造方法

【課題】積層繊維層が厚さ方向糸で結合された平板状の一次構造体に曲げ加工を行って形成しても、曲げ部における皺や歪みの発生が抑制された状態で三次元繊維構造体を製造可能な曲げ工程を備えた繊維強化複合材の製造方法を提供する。

【解決手段】連続繊維配列工程と、厚さ方向糸挿入工程と、曲げ工程と、樹脂含浸硬化工程とを備えている。曲げ工程において、一次構造体20を第1保持部材21と第2保持部材22とで保持するとともに一次構造体20に張力をかける。その状態で一次構造体20に押圧部材23で曲げ力を作用させつつ、第1保持部材21、第2保持部材22及び押圧部材23を相対移動させる。そして、相対移動する第2保持部材22及び押圧部材23に挟まれた部分と、押圧部材23及び第1保持部材21に挟まれた部分との両端部に曲げ方向の異なる曲げ部14a,14bを形成する。

(もっと読む)

紙容器の成形方法

【課題】ポリプロピレン樹脂製のコート層が設けられた素材に適した紙容器の成形方法を提供する。

【解決手段】内面に樹脂コート層が形成された紙製の胴部3の底端部3aの内側に、内面に樹脂コート層が形成されかつ外周に筒状の折り返し部6aが設けられた紙製の底板6を接合する紙カップ10の成形方法において、胴部3の底端部3aの内側に底板6を配置した状態で、底端部3aの内周面のうち、折り返し部6の外周面に対する接合部分をホットエアにより加熱し、次いで、底端部3aの内周面のうち、折り返し部6aの内周面に対する接合部分をフレームにより加熱する。

(もっと読む)

41 - 60 / 104

[ Back to top ]