Fターム[4F211SD04]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | 管状材料(反転ライニングチューブも含む) (336)

Fターム[4F211SD04]の下位に属するFターム

溶融状、半溶融状材料(丸ダイから) (5)

シート状材料を螺旋巻きした管状体 (61)

Fターム[4F211SD04]に分類される特許

41 - 60 / 270

管路の内張り材及び管路の内張り方法

【課題】内圧作用時に均一に拡径させることができ、また、端部の重なりを極力無くして硬化性樹脂液の硬化時間を短くすることが可能な、管路の内張り材を提供すること。

【解決手段】内張り材1は、有機繊維のスパンボンド不織布とガラス繊維のチョップドストランドマットとが重ね合わされた積層部材2を有し、積層部材2に硬化性樹脂液が含浸されている。そして、積層部材2は、丸められて側端部同士が周方向に位置ズレ不能に連結されることによって筒状に形成され、内圧が作用したときに周方向に伸張しながら拡径して、管路内面に密着する。

(もっと読む)

管路の内張り材及びその製造方法

【課題】内側の第2筒状体の径を大きくして反転を容易にするとともに、反転時に第2筒状体の弛み部を確実に解消することのできる、管路の内張り材及びその製造方法を提供すること。

【解決手段】管路の内張り材1は、外面に気密性被膜4を有する第1筒状体2と、第1筒状体2の内側に配置され、第1筒状体2よりも大きな径を有する第2筒状体3を有する。さらに、第2筒状体3は、扁平状で、且つ、幅方向における中央部に弛み部7を有する。

(もっと読む)

管路修復方法

【課題】管路の接続部や継ぎ目に耐震性のあるフレキシブルな構造を持たせることができる管路修復方法を提供する。

【解決手段】既設本管1から分岐する取付管2を修復する管路修復方法であって、硬化性樹脂を含浸させた樹脂吸収材を管状に加工し、内周をクッション材で被覆した重層管からなる取付管ライニング材10を圧力バッグ14に装着する段階と、圧力バッグ14と管内作業ロボット15を連結する段階と、既設本管内で圧力バッグ14と管内作業ロボット15を移動させ、既設本管の取付管接続部の管内面に合わせて取付管ライニング材10の鍔を押し付ける段階と、圧力バッグ14内に圧縮空気又は高圧水を注入して取付管ライニング材10を取付管2内に突出反転させる段階と、取付管ライニング材10を取付管2内の管内壁に押付けた状態で硬化させる段階と、を備える。

(もっと読む)

ライニング材反転装置

【課題】管ライニング材を硬化させる熱媒を供給あるいは排出するホースの導入状態の監視ないし確認が容易になるライニング材反転装置を提供する。

【解決手段】管ライニング材1が反転ノズル30により反転されて管路3内に挿入される。管ライニング材の管路への反転挿入が完了した後、取付管60を収納容器から切り離し、取付管の上部を窓が掲載された蓋80でカバーしたあと、熱媒供給ホース70並びにその排出ホース71を、取付管の側部から反転した管ライニング材内部に導入する。このような構成では、ホースの挿入が容易になるとともに、取付管の上部には、取付管を覆う蓋しかなく、取付管上部からホース導入状態を良好に監視することが可能になる。

(もっと読む)

中空パイプ体補強シート貼付工法

【課題】中空のパイプ体内部に筒状の補強シートを貼り付ける工法において、補強シート内部にまで接着剤を含浸できるようにする。

【解決手段】中空パイプ体補強シート貼付工法として、補強シート40を細く畳んだものを気密性シートで形成された袋体内に入れ、内部の空気を抜いて圧縮した補強シート圧縮袋Fを、中空パイプ体内部に連通する孔12から前記中空パイプ体P内に挿入し、連通口から補強シート圧縮袋F内に接着剤を流入させ内部の前記補強シート40に接着剤を含浸させ、その後、前記補強シート圧縮袋Fを構成する袋100を取り出し、補強シート40内部から外部へ力を加えて前記補強シート40を前記中空パイプ体P内に貼り付ける。

(もっと読む)

金属/FRPパイプの製造方法及び金属/FRPパイプ、並びに、金属/FRPパイプの熱残留応力除去方法

【課題】熱硬化性樹脂が含浸されたFRPプリプレグが外周に装着されている芯棒を金属管の内部へ挿入し、FRPプリプレグが軟化するまで加熱して芯棒を膨張させ、FRPプリプレグの最外周を金属管の内周面に押し付け、更に加熱温度を上げてFRPプリプレグを硬化させ、FRPプリプレグの最外周を金属管の内周面に張り付けて一体化し、その後、常温まで冷却して芯棒を収縮させ、芯棒を金属管から抜き取る金属/FRPパイプの製造において、常温に戻した際に金属管からなる金属層に生じる引っ張りの熱残留応力が除去された金属/FRPパイプ及び、その製造方法、並びに、熱残留応力除去方法を提案する。

【解決手段】金属/FRPパイプの全体に対して、「金属層の降伏ひずみ(εY金属)+金属層の残留ひずみ(εT金属)」で求められる所定のひずみ値になるまで引っ張り荷重を加え、次いで、除荷する。

(もっと読む)

ライニング工法、更生管路、および更生用部材

【課題】ライニング管を形成するための時間を短縮することができ、さらにライニング材の運搬および取扱いも容易で、施工性に優れる、ライニング工法を提供する。

【解決手段】老朽化した既設管100を更生するライニング工法では、先ず、コイル成形体12にその巻回方向への回転力を付与することによって、コイル成形体12を縮径させる。縮径させたコイル成形体12をそのまま既設管100内に挿入し、そのコイル成形体12の内部に縮径加工を施したライニング材14を挿入する。そして、ライニング材14を加熱するとともに内圧をかけることでその断面形状を略真円形に復元して、ライニング管24を形成する。これによって、既設管100内にその全長に亘って更生管路10が形成される。

(もっと読む)

枝管ライニング材、枝管ライニング材の製造方法、並びに枝管ライニング工法

【課題】簡単な方法で製造することができる枝管ライニング材、並びにこの枝管ライニング材を用いて枝管を更生するための枝管ライニング工法を提供する。

【解決手段】枝管ライニング材1は、液状で未硬化の硬化性樹脂を含浸した柔軟な管状樹脂吸収材2と、本管内面に応じた曲率で円弧状に湾曲する曲面を有し外径が枝管の内径よりも大きなフランジ部8aと、このフランジ部から伸張する円柱部8bからなる鍔部材8とを有する。管状樹脂吸収材2は、その一端が外方に折り返され、折り返し部分が鍔部材の円柱部8bに嵌合され、その先端部2aは鍔部材のフランジ部8a上に押し広げられる。押し広げられた管状樹脂吸収材の先端部2aとフランジ部8aに接着剤9が塗布され、管状樹脂吸収材2と鍔部材8が接着剤9により固着される。このような構成では、少ない部材でしかも簡単に枝管ライニング材を作製することができる。

(もっと読む)

ライニング材

【課題】 施工したライニング材の内周面を除去する必要が生じても、除去すべき範囲を作業者が目視で確認できるようにし、除去する厚みにばらつきや過不足を生じることを防止して、施工性および補修作業性の良好なライニング材を提供する。

【解決手段】 一実施形態としてのライニング材1は、不透過性材料からなる被覆層2と、被覆層2の内側に設けられて強化繊維材料からなる強化繊維基材、及び母材樹脂を含浸させる樹脂吸着基材とからなる基材層3とを有する。このうち、被覆層2は、基材層3との識別性を有する識別色からなるフィルム材により形成されている。

(もっと読む)

配管補修方法およびその補修構造

【課題】 被補修管への伝熱を防止して、迅速且つ確実に行うことのできる、配管補修方法の提供。

【解決手段】 加熱手段(4)を有し、端部が閉塞される筒状の膨張可能な圧接装置(3)を用意し、その圧接装置(3)の外周部にガラス繊維に熱可塑性樹脂を含む配管補修材(1)を筒状に被着し、その配管補修材(1)の外周に可撓性断熱材(2)を筒状に被着して、その圧接装置(3)を被補修配管(10)内へ挿入し、圧接装置(3)の内部に加圧空気を供給し、配管補修材(1)を膨張し、被補修配管(10)内面に圧接した状態で、圧接装置(3)の加熱手段(4)により前記熱可塑性繊維を溶融し、次いで、冷却し、固化することにより被補修配管(10)内面に配管補修材(1)を可撓性断熱材(2)と一体に接合する。

(もっと読む)

ライニング材及び管路の補修工法

【課題】劣化した管路の内周面を繊維基材に硬化性樹脂を含浸させたライニング材によって補修し、このライニング材が硬化した後、地震や地盤の大きな変形等が生じたときでも該ライニング材の止水性を確保する。

【解決手段】管路Bの内部に配置されて該管路Bの内面を被覆するスリーブ状のライニング材Aであって、所定の厚さを有する繊維基材4を有し該繊維基材4に硬化性樹脂5を含浸させて構成された含浸層1と、前記含浸層1に於ける被覆すべき管路Bの内面と対向する面に配置されたアウターフィルム2と、含浸層1に於けるアウターフィルム2が配置された面とは反対側の面に配置されたインナーフィルム3と、を有し、前記アウターフィルム3は非透水性と伸縮性を有する熱可塑性樹脂フィルム又は熱可塑性樹脂を主成分とする樹脂フィルム或いはポリウレタンフィルムからなり、且つ前記含浸層1に付着している。

(もっと読む)

内張り材の筒状内挿材

【課題】筒状不織布の縫製部の強度を高め、さらに、筒状不織布の長さ方向の引っ張り強度をも高めて筒状織物への引き込み時における破断を防止することが可能な、内張り材の筒状内挿材を提供すること。

【解決手段】筒状内挿材7は、筒状織物2内に挿通されて、内外面が反転しながら管路内に設置される内張り材1を構成するものである。この筒状内挿材7は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

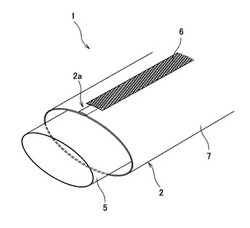

管路の内張り材

【課題】筒状不織布の縫製部の耐圧強度と長さ方向の引っ張り強度が共に向上した、管路の内張り材を提供すること。

【解決手段】内張り材1は、シート状の不織布の端部同士が縫製されることによって形成された筒状不織布3と、筒状不織布3の長さ方向に延在し、筒状不織布3の縫製部3aに接合された、高強度低伸度繊維からなる織布6とを有する。

(もっと読む)

ライニング材及びそのライニング材を使用した既設管の更生方法

【課題】熱可塑性の母材樹脂フィラメント及び補強材料の複合材料でなるライニング材に対し、加熱の不均一化を解消することができるライニング材及びそのライニング材を使用した既設管の更生方法を提供する。

【解決手段】一実施形態としてのライニング材1は、母材樹脂フィラメント及び補強材料を含む複合材料からなる可撓性を有する複数のライナー基材21、22を備え、ライナー基材2の外周側に着色層3を有している。既設管5の更生は、ライニング材1を既設管5内に挿入して補修対象箇所に配置し、母材樹脂フィラメント融点以上の温度で加熱して軟化させ、拡径用チューブにより内側から加圧して既設管5の内周面に沿う管状に成形し、拡径したライナー基材21、22を冷却及び硬化させて既設管5をライニングする。

(もっと読む)

管路の補修構造及び補修工法並びに積層ライニング材

【課題】管路を構成する個々の管とライニング材との相対的な移動を許容し得るように構成することによって、管の連結部分に位置するライニング材に作用する力を軽減させる。

【解決手段】管路の補修構造は、劣化した管路50の内部に硬化性樹脂を含浸し且つ可撓性を有するライニング材2を配置して膨張させ、硬化性樹脂を硬化させる補修構造であって、管路50の内周面51と硬化したライニング材2の外周面2aとの間に、弾力性を有する弾性材1を弾性変形させた状態で配置する。管路の補修工法は、弾性材1を縮径した状態で管路50に引き込み、次いで、弾性材1の内部に未硬化状態のライニング材2を引き込み、次いで、ライニング材2を膨張させて弾性材1を内周面51aに押圧させて弾性変形させた状態を保持して硬化性樹脂を硬化させる。

(もっと読む)

フッ素樹脂被覆ローラまたはベルトの製造方法

【課題】極めて短時間の熱処理によって、基材上に直接若しくはゴム層を介して熱融着したフッ素樹脂被覆層を形成することができ、フッ素樹脂被覆層に欠陥の発生が少なく、下層に存在するゴム層の熱劣化が抑制されたフッ素樹脂被覆ローラまたはベルトを提供すること。

【解決手段】基材若しくは該基材の外周面上に少なくともゴム層を形成したゴム被覆基材を熱収縮性フッ素樹脂チューブの中空内に挿入する工程;必要に応じて予備収縮工程;並びに、該基材若しくは該ゴム被覆基材を、250〜400℃の範囲内の温度に加熱したホットプレート面に加圧下に接触させながら回転させて、該熱収縮性フッ素樹脂チューブを該基材若しくは該ゴム被覆基材の外周面に熱融着させる加圧融着工程;必要に応じて再加熱工程及び急冷工程;を含むフッ素樹脂被覆ローラまたはベルトの製造方法。

(もっと読む)

既設管の更生方法

【課題】ライニング材を必要な温度まで確実に加熱して品質を確保し、十分な強度を発揮させて、老朽化した既設管を安全かつ作業性よく更生する方法を提供する。

【解決手段】熱可塑性フィラメント及び補強繊維フィラメントを含む複合材料からなる可撓性を有するライニング材を用いる。既設管5の更生は、ライニング材を既設管5内に挿入して補修対象箇所に配置し、加熱して軟化させ、内周面に沿う管状に拡径する。本管51と支管52との接続部では、ライニング材により形成した本管ライニング層11を切開して支管52側に開口する削孔工程と、開口部13を介して本管ライニング層11と支管ライニング層12とを加熱処理して溶着又は融着させる結合工程により、本管51と支管52とを一体的にライニングする。

(もっと読む)

管路の内張り材及び内張り材用積層部材

【課題】ガラス繊維を主体とした内張り材であって、内張り作業に耐えるだけの強度を有し、かつ径の融通性を確保することのできる内張り材の構造及び、当該内張り材を形成するための積層部材を提供することを目的とする。

【解決手段】積層部材はガラス繊維のチョップドストランドマットと、有機繊維のスパンボンド不織布とを重ね合わせ、ニードルパンチにより接合したものであり、これを筒状に丸めて複数層積層し、最外部に気密性チューブ3を形成して内張り材とする。積層部材は、前記チョップドストランドマットとスパンボンド不織布とが交互に重ね合わされ、かつ両面にスパンボンド不織布が位置していることが好ましい。

(もっと読む)

既設管補修工法

【課題】新管と既設管との間に中間筒状体を介在させて既設管の補修を行う工法における新管の挿入動作の円滑化を図り、補修後の更生管の品質の安定化及び耐震性の向上を図ることのできる既設管補修工法を提供すること。

【解決手段】既設管10内への新管20の導入前に、厚さ方向に伸縮性を有し、膨張性部材を含む中間筒状体12を既設管10内に導入する中間筒状体12導入工程と、該導入された中間筒状体12が膨張する前に該中間筒状体12内に前記新管20を挿入する新管挿入工程とを含むことを特徴とする既設管補修工法により、新管を中間筒状体内に容易に挿入でき、更に、新管導入後に中間筒状体が膨張することで既設管と新管の間隙を埋め、新管の安定化、耐震性の向上図ることができる。

(もっと読む)

円筒管内周面へのフッ素樹脂被膜の形成方法及び該方法により得られる内周面フッ素樹脂被覆円筒管

【課題】 種々の径の円筒管の内周面へフッ素樹脂被膜を均一且つ容易に形成することができるとともに、被膜形成対象となる円筒管の回転を不要とするフッ素樹脂被膜の形成方法及び該方法により得られる内周面フッ素樹脂被覆円筒管を提供すること。

【解決手段】 円筒管内周面にフッ素樹脂被膜を形成する方法であって、フッ素樹脂からなる熱膨張性チューブをその両端が該円筒管から突出するように該円筒管に挿通し、前記熱膨張性チューブが挿通された該円筒管の両端を被覆体で被覆して前記フッ素樹脂の融点未満の温度で加熱し、冷却した後に前記被覆体を取り外し、更に前記融点以上の温度で加熱し、該チューブを前記円筒管内周面に融着固定して被膜形成することを特徴とする円筒管内周面へのフッ素樹脂被膜の形成方法とする。

(もっと読む)

41 - 60 / 270

[ Back to top ]