Fターム[4F211SD04]の内容

プラスチック等のライニング、接合 (31,000) | ライニング材料の形態、特徴 (982) | 管状材料(反転ライニングチューブも含む) (336)

Fターム[4F211SD04]の下位に属するFターム

溶融状、半溶融状材料(丸ダイから) (5)

シート状材料を螺旋巻きした管状体 (61)

Fターム[4F211SD04]に分類される特許

81 - 100 / 270

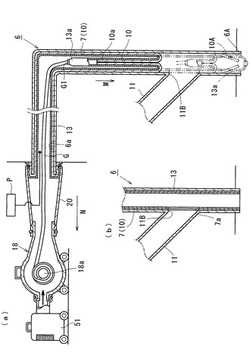

配管ライニング装置

【課題】ライニング施工の迅速で効率的な作業性を損なうことなく、ライナー層を補強することにより配管の耐震性の強化に寄与する配管ライニング装置を提供する。

【解決手段】施工作業時、補強用の樹脂製チューブ13がライニングクロス管10の内周部に一体的に密着してライナー層7の内表層を成すので、ライナー層7を補強することができ、配管6の耐震性の向上に寄与する。しかも、補強用の樹脂製チューブ13は、ライニングクロス管10の施工と同時に設けられるので、ライニング施工の迅速で効率的な作業性を損なうことがない。

(もっと読む)

管更生材及び該管更生材を用いた既設管更生工法

【課題】既設管の低温度の影響なく、硬化状態や設置状態の不良を的確に回避することのできる管更生材及び該管更生材を用いた既設管更生工法を得ること。

【解決手段】管更生材10の外側に最外層部材として、基本構成部18よりも熱伝導率の低い断熱層20を設けた。これにより、補修対象である既設管内に設置された状態において、基本構成部18と既設管100との間に熱伝導率の低い断熱層20が介在しているので、低温の既設管温度の影響を低減することが可能となり、従来の管更生材に比し、硬化不良や設置状態不良等の発生が減少し、完成した更生管の品質の信頼性が向上する。

(もっと読む)

配管ライニング方法

【課題】集合継手管を含む配管に、ライニングクロス管や樹脂製チューブを用いてライニング施工を行う場合でも、施工後の良好な給排水機能を損なうことがない優れた配管ライニング方法を提供する。

【解決手段】ライニングクロス管10の施工後の除去工程で、ライニングクロス管10の軸長部分10Eを切除して集合継手管の外部に取り出しているので、軸長部分10Eに起因して集合継手管が詰まるなどの不都合を生じることなく、ライニング施工が可能となり、施工後の良好な給排水機能を長期にわたって維持することができる。

(もっと読む)

管ライニング材の製造方法

【課題】チューブを管状樹脂吸収材に均一にしかも効率的に熱溶着し、簡単な方法で高品質の管ライニング材を製造する。

【解決手段】管状樹脂吸収材10をチューブ11内に挿入して円柱状に膨張させチューブ内周面に密着させる。円柱状に膨張したチューブと管状樹脂吸収材の外周面にヒーター20を密着して巻回し、ヒーターに通電することによりチューブと管状樹脂吸収材を加熱し、チューブを管状樹脂吸収材に熱溶着する。このような構成では、チューブと管状樹脂吸収材を移動させる機構が不必要になるとともに、加熱むらを発生させることなく、チューブを管状樹脂吸収材に均一に熱溶着させることができ、高品質の管ライニング材を製造することが可能になる。

(もっと読む)

既設管更生工法及びその工法に使用される更生管用セグメント

【課題】管ライニング材とセグメントを用いて既設管を更生するとともに、強度を持たせて自立管としても機能させる既設管更生工法を提供する。

【解決手段】既設管10内に、セグメント1を周方向並びに管長方向に連結して得られるセグメントからなる更生管12を構築する。そのあと、セグメントからなる更生管12内に液状の硬化性樹脂を含浸してなる管ライニング材2を挿入して該管ライニング材を該更生管の内周面に押し当てた状態で硬化性樹脂を硬化させ、セグメントからなる更生管の内周面を前記管ライニング材でライニングする。このような構成では、既設管内にセグメントからなる更生管と管ライニング材からなる更生管とが構築され、地震など大きな衝撃が加わっても、破壊ないし損傷が少ない強度を顕著に向上させた自立管を構築することが可能となる。

(もっと読む)

管ライニング材及び管ライニング工法

【課題】管ライニング工事をより簡単に短時間で行なえ、工事費を低減できるとともに、管ライニングの仕上がりを向上させる。

【解決手段】管ライニング材1は、液状硬化性樹脂を含浸した管状樹脂吸収材101と該管状樹脂吸収材を被覆し管状樹脂吸収材から取り除くことが可能なチューブ102とからなる。管ライニング材を既設管10の内周面に押圧した状態で管状樹脂吸収材に含浸された硬化性樹脂を硬化させ、管状樹脂吸収材に含浸された硬化性樹脂が硬化した後、管ライニング材の管状樹脂吸収材を被覆するチューブを該管状樹脂吸収材から取り除き、硬化した樹脂を含む管状樹脂吸収材101の面を更生された既設管の内周面とする。既設管の内周面は、硬化した堅固な樹脂面となっているので、内周面が粗くなることを防止でき、更生された既設管の内周面の粗度係数を小さくすることができる。

(もっと読む)

定着部材の製造方法

【課題】押し出し成形によるPFAチューブ被覆定着部材において、PFAチューブの耐屈曲亀裂性を改善する製造方法を提供すること。

【解決手段】PFAチューブは周方向及び長手方向に伸張された状態で加熱処理を施すPFAチューブの改質方法を含む定着部材の製造方法。上記加熱処理により、PFAチューブの配向度は減少、結晶化度は増加することで、耐屈曲亀裂性が改善される。

(もっと読む)

伏びの補修方法

【課題】伏びの内周面にライナー層を形成する補修方法において、必要基材を軽量化・小型化し、実作業時間の短縮、機動性・安全性の向上を図る方法の提供。

【解決手段】常温で硬化するライニング材料41をチューブ状に成形し、その内表面及び外表面をガスバリヤ性の高いフィルム42,43で被覆した補修用ライナー部材40を伏びF内へ挿通し、一方の端部を閉塞すると共に他方の端部に通気口51を有する閉塞部材50aを装着し、通気口51からインナーフィルム42内へ加圧空気を送り込むことによりライナー部材40を膨らませて伏びFの内周面に圧接させたのち、ライナー部材40が地熱で硬化するまで加圧状態を維持して、伏びF内周面にライナー層を形成する。従来の水蒸気発生装置が不要なので設備規模が縮小し、人手による機材の運搬・搬入が可能なので機動性が向上し実作業時間も短縮され、熱源を使用しないから安全性に優れる補修方法。

(もっと読む)

地中埋設管路ライニング処理の耐震処理方法及び処理構造

【課題】大規模地震にあっても、管路の破損等や地盤の変動によるライニング材の管路からの離隔による下水管機能の低下を防止することを目的とする。

【解決手段】管路の内面に接して、非透水性のプラスチックフィルムを主材とするアウターフィルム管状体と、その内側に密接したエポキシ樹脂を含侵した繊維層・インナープラスチックフィルム複合管状体とで構成されライニング材を、該インナーフィルム層の内部の加圧水により適当な温度及び圧力を引加し、該エポキシ樹脂を硬化させながら、管路内に反転法でライニングして成るチューブ状のライニング構造において、管路の始端近傍と、終端近傍のライニング材の繊維層の肉厚を他の部分より厚くして管路に密着保持するようにしたことを特徴とするライニング構造。

(もっと読む)

管路補修システム

【課題】補修ライナーのライニングを適切に行いながらも、エネルギー効率の向上を図ることができる管路補修システムを提供すること。

【解決手段】混合蒸気により既設の管路1内に前記補修ライナー2をライニングする管路補修システムにおいて、混合蒸気供給機構20は、給水タンク21内の水W1を加熱して高温蒸気を生成するボイラ22を有し、プラグ装置10には、上流側の一次側管41内の混合蒸気の圧力を、補修ライナー2をライニングするための要求値に調整する圧力調整バルブ50を設けた混合蒸気排出路40を接続する。圧力調整バルブ50の下流側に位置する前記二次側管42の下流端部には熱回収部60を設け、この熱回収部60により二次側管42内の混合蒸気の排熱を、前記給水タンク21内の水W1へ回収する。

(もっと読む)

既設管補修方法及びシステム

【課題】長い施工時間及び大出力の光照射を必要とすることなく、管状ライニング材を全体的にバランス良く硬化することのできる既設管補修方法及びシステムを提供すること。

【解決手段】それぞれ異なる波長の光に反応する複数種の光重合開始剤を含有し光硬化性樹脂で形成された管状ライニング材10に対する光照射を、複数段階に分けて行い、各段階毎に照射する光の波長を順に短くした。これによれば、初めに波長の長い光が管状ライニング材10の内側部分を効率良く透過し、外側部分に到達するので、管状ライニング材10の外側部分にも、十分に光を到達させ外側部分を硬化させることができる。その後、徐々に照射する光の波長を短くしていくことで、管状ライニング材10を全体的に素早く硬化させることができる。

(もっと読む)

既設管補修工法

【課題】 補修対象の既設管への管状体の挿入による補修における既設管と管状体との間の間隙の解消と熱可塑性樹脂複合管の形成を簡単な動作によって的確に行うことのできる既設管補修工法を提供すること。

【解決手段】 既設管10内への管状体20の導入前に、熱可塑性を有し、少なくとも既設管内周面に全周が接触し得る外径を有する筒状体12を未硬化状態で既設管内に導入する中間筒状体導入工程を行い、導入された中間筒状体12内に、良好な熱伝導性を有する剛性部材にて形成された管状体20をその外周面が前記中間筒状体12内周面に密着するように挿入する管状体挿入工程を行い、管状体を内側から加熱し、その後冷却して管状体20の外部に在る中間筒状体12を溶融、硬化させる筒状体硬化工程を行う。これにより、硬化した中間筒状体12及び管状体20によって的確な構成の更生管が形成される。

(もっと読む)

管ライニング材及び管ライニング材の製造方法

【課題】水密性を向上させた高品質の管ライニング材、及び該管ライニング材の製造方法を提供する。

【解決手段】光照射により硬化する樹脂(第1の樹脂)と加熱により硬化する樹脂(第2の樹脂)を含浸した管状の樹脂吸収材10aからなる外部ライニング材10の内部に、外部ライニング材の樹脂吸収材より密度の高い管状の樹脂吸収材11aに第1と第2の樹脂を含浸した内部ライニング材11が配置される。管ライニング材の内部から光を照射すると、内部と外部ライニング材の第1の樹脂が光照射により硬化し、その硬化の際に発生する熱により内部と外部ライニング材の第2の樹脂が硬化する。内部ライニング材の樹脂吸収材は高密度なので、ボイドの発生が減少し、第1と第2の樹脂を高品質で硬化させることができ、外部ライニング材の樹脂吸収材にボイドが発生しても、内部ライニング材によりこれが被覆されるので、管ライニング材の水密性が向上する。

(もっと読む)

ライニング材で補修した管路のひずみ計測方法

【課題】ライニング硬化材によって補修された補修済み管路において、変形・損傷箇所等のひずみを計測する技法を提供する。

【解決手段】本発明による管路ひずみ計測方法は、既設管路(2)内をライニング材(5)で補修する際に既設管路(2)とライニング材(5)との間に少なくとも1本の光ファイバ(6)を配設し、光ファイバ(6)にパルス光を入射して、既設管路(2)のひずみを計測することを特徴とする。

(もっと読む)

既設管路の更生方法及び通信ケーブル敷設方法

【課題】既設管路の補修、更生を行うとともに、通信ケーブルを既設管路内面上部に確実に敷設することを可能とする既設管路の更生方法及び通信ケーブル敷設方法を提供することである。

【解決手段】通信ケーブル敷設用ガイド管内にテンション材を挿通させておき、そのテンション材に張力を加えることで通信ケーブル敷設用ガイド管を既設管路内面上部に配置する。また、内張り材と通信ケーブル敷設用ガイド管とを固定せず相互に独立して移動可能としている。また、分岐管桝から分岐管内にホースを反転挿入させ、その反転折り返し部が分岐管口から少し出た状態で保持させる。そして、その反転折り返し部が膨張することを特徴としている。

(もっと読む)

配管内補修工法、配管内補修用施工設備

【課題】内部循環方式によって、配管内に引き込んだ補修用ホース材内に熱媒体を循環させる配管内補修工法において、均一な補修用ホース材の成形が可能になり、補修用ホース材内に配備される循環ホースへの熱媒体の供給を円滑に行い、施工性を向上させる。

【解決手段】補修用ホース材10を配管Pに引き込んだ後、補修用ホース材10の先端に、該先端を封止すると共に引張ベルト12の先端を引き出す先端側端末治具20を接続し、補修用ホース材10の基端に、内部循環ホース11の基端を接続する供給口21Aと補修用ホース材10の基端内に開放される戻り口21Bを有し、補修用ホース材10の基端を封止すると共に供給口21Aを介して引張ベルト12の基端を引き出す基端側端末治具21を接続する。引張ベルト12に配管Pの両側から張力を付加しながら、供給口21Aから熱媒体を供給し、補修用ホース材10内部へ熱媒体を充填・循環させる。

(もっと読む)

補修材及び補修方法

【課題】配管の内壁面に効率よく更生材を形成できる補修材の提供。

【解決手段】補修材1は、可撓性の細長い筒状の硬化性樹脂層4と、その外側に配置された可撓性の細長い筒状のアウターフィルム3と、必要に応じ可撓性の細長い筒状のインナーフィルム2を備え、硬化性樹脂層4の内側に気体を供給した状態で硬化性樹脂層4を硬化させるように構成され、アウターフィルム3は、アルミニウム箔、アルミニウム蒸着フィルム、またはアルミニウム蒸着フィルムと布製の基材の複合層で形成されているアルミニウム層を有することを特徴とする。

(もっと読む)

管内作業ロボット

【課題】枝管開口部を塞いでいる管ライニング材を切削して本管から枝管への開口部を形成する。

【解決手段】本管60の管ライニング材62に加圧流体あるいは加圧粒状物を噴射して該管ライニング材を切削する切削ノズル30を設け、その切削ノズルを、垂直軸(z)を中心に回転させる回転機構23に取り付ける。切削ノズルの回転中心を位置決めし、該位置決めされた位置を中心として切削ノズルを回転させながら、切削ノズルから噴射される加圧流体あるいは加圧粒状物により枝管61の開口部61bを塞いでいる管ライニング材62を切削し、本管から枝管に連通する開口部を形成する。

(もっと読む)

管路を流体で満たすための管路挿入用移動栓型治具及びその治具を用いた管路への流体注入方法。

【課題】ライニング材を内側にあてがった状態の、屈曲部やたわみ部等を有する管路に空気溜りやごみ溜り等を形成させずに、温水等の流体を充填する。

【解決手段】管路挿入用移動栓型治具Aは、横向きの芯材4と、芯材4の長手方向の前端部外周に設けたスポンジ5と、後端部外周に設けたスポンジ6とから成り、スポンジ5及び6は、柔軟性のあるゴム又は合成樹脂から成り、かつ管路1の内径より大きい外径を有する構成とすることにより、空気溜り等を形成させずに、温水等の流体2を管路1に満たすことができ、管路1の内側にあてがったライニング材を均一に加熱、硬化させて、管路1の内周面に貼ることができる。

(もっと読む)

管路更生方法

【課題】 光硬化作業において生じる管状ライニング材に対する光照射量のムラを可及的に解消することができる管路更生方法を得ること。

【解決手段】 未硬化状態の光硬化性の管状ライニング材100を下水道本管200内に引き込み、管状ライニング材100を下水道本管200内壁に沿うように拡径する管状ライニング材導入工程と、導入された管状ライニング材100の中で、複数の発光手段を直列に連結したランプトレイン10を走行させ、管状ライニング材100を硬化させる光硬化工程と、を含む管状ライニング材100の光硬化方法において、ランプトレインの各ランプの点灯・消灯の切替をランプ毎に個別に制御する光照射個別制御を行う。これにより、管状ライニング材の厚さや管径、更に季節や地域による温度差に対応した適切な光硬化が可能となり、更にランプトレインの走行開始時や走行終了時における各ランプの光照射領域毎の照射量調整も可能となる。

(もっと読む)

81 - 100 / 270

[ Back to top ]