Fターム[4F211TC02]の内容

プラスチック等のライニング、接合 (31,000) | 接合の部位 (2,109) | 面の接合 (1,190) | 単一面の接合 (521)

Fターム[4F211TC02]の下位に属するFターム

部分面の接合(ラベル様物) (78)

Fターム[4F211TC02]に分類される特許

41 - 60 / 443

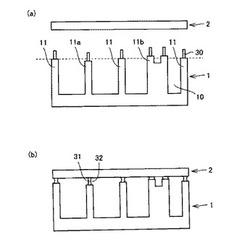

マイクロチップおよびその製造方法

【課題】基板を貼合することで作製されるマイクロチップの製造において、貼合不良部や変化部が形成されることなく、所望の形状の流体回路を有するマイクロチップを高い歩留まり率で得ること。

【解決手段】少なくとも一方の表面に隔壁11で区画された凹部10を有する第1の基板1と、前記第1の基板1の少なくとも前記一方の表面に貼合された第2の基板2とを備え、前記凹部10および前記第2の基板2の表面から構成される流体回路を含むマイクロチップであって、前記第1の基板1の前記隔壁11のうち、少なくとも前記凹部10を区画している隔壁11の先端の一部が、溶着リブ30を介して前記第2の基板2に溶着されている。

(もっと読む)

相互摩擦溶着方法

【課題】溶着部位からの粉塵や剥離し易い糸バリ、その他の剥離し易い種々の形態のバリの発生を大幅に低減する。

【解決手段】先ず、両溶着部材を夫々振動或いは回転側治具と加圧側治具とに夫々保持する(ステップ1、2)。次に、両溶着部材の溶着部位に一定時間赤外線を照射して該溶着部位の活性を促す(ステップ3)。次に、溶着部材同士を接触させて加圧を開始する(ステップ4)。次に、所定の圧力の加圧状態において一方の溶着部材の振動或いは回転を開始する(ステップ5)。その後、相互摩擦により両溶着部材における溶着部位の温度が上昇し始める過程(ステップ6)、摩擦熱により両溶着部材における溶着部位が部分的に溶融を開始する過程(ステップ7)、継続的な摩擦熱の発生による摩擦時間と溶融量が比例する過程(ステップ8)、加圧状態維持のまま振動或いは回転を停止して冷却する過程(ステップ9)を経る。

(もっと読む)

レーザ接合方法

【課題】

熱可塑性樹脂同士もしくは樹脂と金属との界面強度を向上させ、強固に接合可能とした上で、隙間の存在による接合不良を大幅に低減可能とするレーザ接合方法を提供する。

【解決手段】

接合前に、少なくとも第一の熱可塑性樹脂の接合界面側には、表面改質処理を施すことによりバルク熱可塑性樹脂に比べ酸素官能基を多く含有した酸化層を形成する工程を有し、第二の熱可塑性樹脂もしくは金属の間に液状の中間材を介在させた状態で、加圧し、レーザ照射して接合を行う。

(もっと読む)

表皮材付き製品の製造方法

【課題】基材の表面に表皮材を接着して成る表皮材付き製品の製造方法であって、表皮材を、基材の端末部の裏面に自動的に巻き込んで接着できる方法を提案する。

【解決手段】型10上に基材2をセットし、その基材2の表面に表皮材3を接着した後、可動体4を下方に移動させて、表皮材3の表面を空気圧で加圧して、その表皮材3を基材2の端末部20の裏面に巻き込んで、当該表皮材3を基材2の裏面に接着する。

(もっと読む)

クッション体及びその製造方法

【課題】良好な通気性を確保でき、大きな接着強度を得ることが可能なクッション体提供する。

【解決手段】網状体からなるメインパッド3と、メインパッド3に積層されるサブパッド5と、メインパッド3及びサブパッド5の少なくとも着座側を被覆する表皮7とを備える。サブパッド5が不織布からなり、メインパッド3、サブパッド5及び表皮7がホットメルト接着剤4,6によって接着される。

(もっと読む)

金属材料と樹脂材料との接合体、その製造に用いる樹脂材料接合用金属材料の製造方法及びその接合体の製造方法

【課題】金属材料と樹脂材料との間の十分な接合強度を有し、接合体中の金属材料の金属種や形状を用途に応じて所望の設計が可能な金属材料と樹脂材料との接合体を提供する。

【解決手段】金属材料11と樹脂材料12とを接合させた接合体であって、樹脂材料12が、チオール、アミド、イミド、エステル及びエーテルから選ばれる少なくとも1種の官能基を有する熱可塑性樹脂材料を含有しており、接合界面の領域に金属粒子からなる凹凸形状が形成されており、凹凸形状が形成されている領域の総面積が、接合界面領域の面積の大きさに対して40%以上の大きさを有しており、金属粒子がAu、Ag、Cu、Pt、Ru、Pd、Ir、Os及びRhからなる群から選択される少なくとも1種の金属を含有する粒子であり、凹凸形状の平均高さが80〜600nmであり、凹凸形状の凸部の頂点間の平均距離が100〜3000nmであることを特徴とする接合体。

(もっと読む)

金属複合体の製造方法

【課題】

金属材同士、又は金属材と他の構造材とを樹脂硬化層を介して複合化した金属複合体の製造方法であって、金属材の複雑形状への加工性と短時間での複合化を容易に達成し、且つ、接着強度に優れる金属複合体を製造可能な、製造方法を提供すること。

【解決手段】

金属材と該金属材に沿って設けられた樹脂硬化層とを備える金属複合体を製造する方法であって、特定の熱硬化性樹脂を含有するシート状基材を加熱して熱硬化性樹脂を半硬化させる第1−1の工程と、金属材をその表面温度が180℃を超えて400℃以下となるように予熱する第1−2の工程と、表面温度が180℃以下である成形金型内に、第1−1の工程を経たシート状基材と、第1−2の工程により予熱された金属材とを接するように配置または積層し、加圧により金属複合体に成形する第2の工程と、を備える、金属複合体の製造方法。

(もっと読む)

樹脂製マイクロ流路チップの製造方法およびマイクロ流路チップ

【課題】樹脂材料により製造され、一方の面にマイクロ流路を設けた基板と平坦基板や、一方の面に突起部を有する基板との、熱圧着による接合方法において、マイクロ流路の潰れや突起部の破損を防ぐ。

【解決手段】熱圧着による接合方法において、基板の一方の面側にある突起部に対応する位置に凹部または貫通孔を有している熱圧着用冶具を用いる。一方の面にマイクロ流路を設けた第1基板の流路を有する面と、一方の面に突起部を有する第2基板の他方側の面とを接するように積層し、該接する面の他方側の面を押圧する。

(もっと読む)

プラスチックレンズ成形型用接着剤塗布方法

【課題】注入補助部材の内部に接着剤が入ることがないように注入補助部材に接着剤を塗布することができるようにする。

【解決手段】プラスチックレンズ成形型に接着される注入補助部材2を取付片12の接着面12aが上方を指向するように支持する支持ステップを有する。パイプからなる塗布ノズル21に接着剤を供給し、この塗布ノズル21の下端に接着剤14の液滴14aを保持させる接着剤供給ステップを有する。液滴14aを接着面12aに付着させる塗布ステップを有する。塗布ステップの後に取付片12と塗布ノズル21との間隔を予め定めた長さL1だけ拡げ、かつ接着剤14の糸引きによって生じた糸31が切れるまで取付片12に対して塗布ノズル21を停止させる接着剤分離ステップを有する。

(もっと読む)

樹脂製品の成形方法とそれに用いる成形装置

【課題】一次成形品に二次成形品を直接成形するに際し、一度セットされた金型はそのままにして複数個のキャビティに溶融樹脂材を順次射出して二次成形品を成形可能とし、成形サイクルを短縮してコストを軽減する。

【解決手段】一次成形品に二次成形品を直接成形する樹脂製品の成形方法であって、一次成形品(フェンダーライナ10)と金型22とによって複数個のキャビティ16および各キャビティに個別に通じるゲート25をそれぞれ構成する。そして、一つのキャビティに射出ユニット30からゲート25を通じて溶融樹脂材を射出し、そのキャビティに充填された樹脂材によって二次成形品(連結部材18)を成形する。ゲート25内の樹脂材が硬化した後に金型22はそのままに保持し、射出ユニット30を別のキャビティに移動させて溶融樹脂材を射出することを繰り返し、二次成形品を順次成形する。

(もっと読む)

車両用防音材

【課題】製品の厚みや精度と防音性能との高度な両立を図り、合わせて、さらなる製造コストの低減を図った車両用防音材を提供する。

【解決手段】車室内側に位置する第一吸音材120と、両面にホットメルト142を有する非通気フィルム141からなる非通気材140、車室外側に位置する第二吸音材130と、をこの順に積層して、二枚の熱盤51間に挟み熱風を供給することによりホットメルト142を溶融させて積層体とし、第一吸音材120を下型側にして積層体をコールドプレスにより成形し、成形と同時に上型から圧力気体を供給して圧空することにより非通気材140に加圧して第一吸音材120を圧縮成形し、第一吸音材120と非通気材140と第二吸音材130とを接着した後、増大したプレスストロークによりトリミング加工を行い車両用防音材とする。

(もっと読む)

CFRTP材の融着方法

【課題】融着界面に異物が残留せず、接合面積に制限がなく、温度制御及び加圧が容易で、簡易にかつ良好に融着を実施することが可能なCFRTP材の融着方法を提供する。

【解決手段】本発明のCFRTP材の融着方法は、炭素繊維で強化した熱可塑性樹脂であるCFRTP材を、導電性を有する同種又は異種の他部材と融着するCFRTP材の融着方法であって、CFRTP材の接合部と他部材の接合部とを接合させた状態で、CFRTP材及び他部材への電圧印加と、少なくともCFRTP材の接合部の他部材の接合部への加圧とを実施して、CFRTP材の接合面及びその近傍を部分的に溶融させる溶融工程と、電圧印加を停止し、CFRTP材の接合部を冷却して、溶融部分を固化する固化工程とを順次有するものである。

(もっと読む)

貼り合せ装置、貼り合せ方法および照明装置の製造方法

【課題】被貼り合せ部材の凹凸の大きさの影響を受けにくい貼り合せ装置等を提供する。

【解決手段】貼り合せ装置1は、収容容器73内の底部71側に被貼り合せ部材110と被貼り合せ部材110の一部に重ねられた貼り合せ部材120とからなる加工対象物100を保持する保持部材81を備えている。収容容器73の蓋部72の内側に、保持部材81に対向するように設けられた加圧部材82を備えている。加圧部材82が貼り合せ部材120を加圧できるように、加圧部材82の先端は貼り合せ部材120に対応した加圧面82aを有している。そして、貼り合せ装置1は、被貼り合せ部材110と貼り合せ部材120とを加熱する発熱体75を備えている。

(もっと読む)

車両用内装部品

【課題】内装部品の裏面と車体部材との間に隙間が生じることのない車両用内装部品を提供する。

【解決手段】本発明による車両用内装部品は、平板状に形成された合成樹脂からなる第1部材8と、該第1部材8の裏面側に接合され、複数の凹部9と凸部10を有する合成樹脂製の第2部材11と、該第2部材11の裏面側の凸部10に接合され、サイドパネル5に取り付けられるクリップ12を係止可能な金属製の平坦な板状保持部材13と、を備えている。前記板状保持部材13の端部には、前記クリップ12が挿入して係止される切欠部25が形成されている。前記第2部材11における板状保持部材13の切欠部25に対応する部位の凸部10を前記第1部材側に向けて凹ませて段差部20を形成している。

(もっと読む)

炭素繊維複合材料の接合部材の製造方法

【課題】炭素繊維複合材料とアルミニウム材とを接合した積層体を提供する。

【解決手段】熱可塑性樹脂をマトリックスとする炭素繊維複合材料とアルミニウム材とからなる、下記工程1)〜4)を含む積層体の製造方法。

1)アルミニウム材表面の少なくとも一方に微細なポーラス構造を形成させる工程、

2)アルミニウム材のポーラス構造形成面上に熱可塑性樹脂層を配置する工程、

3)該熱可塑性樹脂を溶融し、アルミニウム材のポーラス構造中に熱可塑性樹脂を入り込ませる工程、

4)アルミニウム材と炭素繊維複合材料とを、該熱可塑性樹脂層を介して重ねて、これらを加熱および加圧し接合させる工程

(もっと読む)

振動溶着装置

【課題】溶着に用いる型の着脱が容易で、型替え作業を簡素化できる振動溶着装置を提供する。

【解決手段】本振動溶着装置1は、上型2及び下型3によりそれぞれ保持された2部品4,5を加圧しながら当接させ、2部品の当接面に振動による摩擦熱を発生させて2部品を溶着する振動溶着装置であって、上型と接触させられて上型を振動させる振動プレート11と、上型が振動プレートに接触させられた状態を保持するように上型を支持する支持部材12と、を備え、振動プレート及び上型には、少なくとも一対の、互いに係合可能な凸状部及び凹状部が設けられており、支持部材は、上型を支持する位置と、上型を支持しない位置と、の間で移動可能に設けられていることを特徴とする。

(もっと読む)

金属素材の加飾方法、および該加飾方法による加飾成形体

【解決手段】真空圧空成形によって加飾フィルムを金属基材に貼合させる加飾方法であって、該金属材料と接する該加飾フィルムの接着層が少なくとも極性基を有するプロピレン系共重合体(A)を含む加飾方法。前記プロピレン系共重合体(A)が1−ブテンを含むのが好ましい。

【効果】本発明により、金属基材に対して経済的に優れた方法で、デザイン性の高い加飾を実現することが可能となり、低コストで美しい加飾成形体が得られる。また、PP、ABS、ポリカーボネート、塩ビ等のプラスチック部品と金属部品が複合化された部材に対しても一度に加飾を施すことが出来る。

(もっと読む)

シート保持装置及びシート貼付装置

【課題】剥離シートを用いずに、シートの皺の発生を防止でき、適切な位置でシートを容易に保持できるようにすること。

【解決手段】保持装置10は、基材シートBSの一方の面に接着剤層ADを有するシートSを保持可能に設けられる。保持装置10は、積層された複数枚のシートSが配置されるベース11と、基材シートの他方の面側からシートSを保持可能な第1保持手段13と、シートSの端縁側を保持可能な第2保持手段14と、第1保持手段13及び第2保持手段14をベース11に対して相対移動することにより、他のシートSから、第2保持手段14で保持されたシートSを剥離する剥離手段16とを備えている。剥離手段16によりシートSを剥離することで、剥離された領域から順次、シートSが第1保持手段13に保持可能に設けられる。

(もっと読む)

筐体、筐体部品およびその製造方法

【課題】発熱体からの放熱をさらに促進し、高温環境でオイルと接触しても確実に放熱を促進できる、発熱体を収容するための筐体およびその部品を提供する。

【解決手段】窒化ホウ素粒子またはカーボン粒子からなるフィラーが分散し、フィルム内においてフィラーの長軸がフィルムの厚さ方向に配向し、フィラーの配向状態が固定されるように乾燥させたポリアミック酸フィルムを、金属製の筐体部品本体の表面上に直接配置した状態で筐体部品本体とともに加熱することにより、フィルム中のポリアミック酸をイミド転化させてフィルムをポリイミドフィルムとするとともに、フィルムと筐体部品本体との間の接合を強化して、筐体部品10を製造する。放熱フィルム1,2が筺体30の内部空間および/または外部空間に面するように筺体部品10,20を組み立てる。

(もっと読む)

積層微多孔性フィルムの製造方法、及び電池用セパレータ

【課題】優れた強度と良好な気孔率を備えた積層微多孔性フィルムの製造方法を提供すること。

【解決手段】第1の樹脂組成物から形成される第1の微多孔性フィルムと、第2の樹脂組成物から形成される第2の微多孔性フィルムとが積層された、積層微多孔性フィルムの製造方法であって、(1)第1の樹脂組成物から第1の無孔フィルムを形成する工程、

(2)前記第1の樹脂組成物の融点TmA(℃)よりも低い融点TmB(℃)を有する第2の樹脂組成物から第2の無孔フィルムを形成する工程、(3)前記第1の無孔フィルムと前記第2の無孔フィルムとをロール圧着して無孔積層フィルムを形成する工程、(4)前記無孔積層フィルムを乾式法により開孔して積層微多孔性フィルムを形成する工程、をこの順で含み、前記ロール圧着時の線圧が1.0〜7.0kg/cmであることを特徴とする製造方法。

(もっと読む)

41 - 60 / 443

[ Back to top ]