Fターム[4F211TC02]の内容

プラスチック等のライニング、接合 (31,000) | 接合の部位 (2,109) | 面の接合 (1,190) | 単一面の接合 (521)

Fターム[4F211TC02]の下位に属するFターム

部分面の接合(ラベル様物) (78)

Fターム[4F211TC02]に分類される特許

21 - 40 / 443

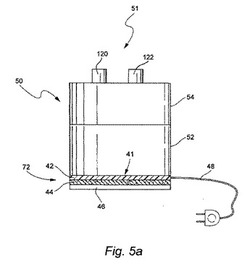

加湿および流体加温のための特定の適用による電気ヒーター

【課題】低コスト、製造の容易さ、重量の減少、および効率の向上を図る。

【解決手段】加熱部材72は導電回路を有する第一ポリマーフィルムを含み、導電回路は導電インク、第二ポリマーフィルム、及び/又は抵抗性又は導電性オーバーモールド材料を含み、第一ポリマーフィルムは成型品46の表面に成型され、成型品46は加湿器又は加湿器の構成品となり、インモールド加熱部材41は第一ポリマーフィルム表面に導電回路を設けるステップと、ポリマーフィルムの非プリント面が金型に隣接するよう第一ポリマーフィルムを金型に置くステップと、第一ポリマーフィルムが成型品の少なくとも1つの表面に組み込まれるよう成型樹脂を挿入するステップとを含む。

(もっと読む)

接着プレス方法

【課題】 接着対象物の細部にわたるまで確実に均一な圧力を加えることができ、かつ、加圧時に接着対象物に加わる正味の圧力を把握して統一的に管理することを可能にする接着プレス方法を提供する。

【解決手段】 樹脂を介在させて生地を積層する材料準備工程と、積層した生地を2つの加圧板の間に挟んで加圧しながら加熱するプレス工程とを含む接着プレス方法であって、前記プレス工程において、少なくとも一方の加圧板と積層した生地との間に液体を充填した緩衝材4を介在させて、緩衝材4の前記生地と当接する面を前記生地の凹凸に合わせて変形させる。

(もっと読む)

自動車用内装部品とその製造方法

【課題】トランクフロアボード等として使用される自動車用内装部品において、その軽量化、コスト低減、及び、剛性向上を図るのに好適な自動車用内装部品とその製造方法を提供する。

【解決手段】自動車用内装部品は、熱硬化性の半硬質ウレタンコア層2と、熱可塑性樹脂シートまたは熱可塑性樹脂繊維からなる熱可塑性樹脂部材3とを接合してなる構造であり、半硬質ウレタンコア層2は、その層表面の気泡セルがその層内部の気泡セルと同等の大きさを有し、かつ、層表面の気泡セルが層内部の気泡セルを通じて外部に連通する形態になっており、熱可塑性樹脂部材3と半硬質ウレタンコア層2との接合部では、その熱可塑性樹脂部材3の一部が、半硬質ウレタンコア層2表面の気泡セルに入り込むことで、熱可塑性樹脂部材3と半硬質ウレタンコア層2とが結合している。

(もっと読む)

樹脂板材の結合構造および樹脂板材の結合方法

【課題】 連続繊維シートを埋設した熱可塑性樹脂の板材を複数枚重ね合わせて熱溶着部で結合する際の強度を高める。

【解決手段】 連続繊維シート25を埋設した熱可塑性樹脂26の板材22c,23aを複数枚重ね合わせて熱溶着部24で結合する際に、複数枚の板材22c,23aは熱溶着部24において断面U字状に屈曲し、その部分で連続繊維シート25が剪断力の方向に対して直交する方向に延びているため、熱溶着部24において単に平坦な板材の樹脂どうしを熱溶着する場合に比べて剪断荷重や剥離荷重に対する強度を高めることができる。しかも板材22c,23aにボルト孔やリベット孔を形成する必要がないため、加工工数が節減されてコストダウンに寄与することができるだけでなく、ボルト孔やリベット孔に応力が集中したり、ボルト孔やリベット孔の加工時に熱可塑性樹脂26と連続繊維シート25とが剥離したりして強度低下の原因となるのを防止することができる。

(もっと読む)

ヒンジシートの製造方法、ヒンジシート、無線通信情報保持シート体及び無線通信情報保持冊子

【課題】引っ張り強度及び引裂き強度に優れたヒンジシートの製造方法を提供する。

【解決手段】ヒンジシート1の製造方法は、一方の面に離型性を有する基材3を用い、この基材の一方の面に熱可塑性樹脂組成物を積層し、基材3及び熱可塑性樹脂層5を有する一次積層シート1Aを得る積層工程と、一対の上記一次積層シート1A及び繊維製シート7を用い、一対の一次積層シート1Aの互いの熱可塑性樹脂層5を対向させかつ一対の一次積層シート1A間に繊維製シート7を配設した状態で熱圧着し、二次積層シート1Bを得る圧着工程とを有する。予め熱可塑性樹脂層5(一次積層シート1A)を形成することで、繊維製シート7と熱可塑性樹脂層5との間の接着を従来のものに比して低温で行うことができ、繊維製シート7の繊維の熱劣化が軽減され、十分な引っ張り強度を得ることができる。

(もっと読む)

繊維強化熱可塑性樹脂の接合方法

【課題】本発明は、繊維強化熱可塑性樹脂の接合方法であって、接合強度を向上することができる方法である。特に、被接合面に含まれる強化繊維が連続繊維、あるいは数平均繊維長が10mm以上の非連続繊維である場合に、その接合強度を向上することができるものである。

【解決手段】本発明は、二つの繊維強化熱可塑性樹脂を接合する際に、少なくとも一方の繊維強化熱可塑性樹脂の被接合面に熱可塑性樹脂材料を予め配置させ、その後、二つの繊維強化熱可塑性樹脂を接合する繊維強化熱可塑性樹脂の接合方法である。

(もっと読む)

樹脂部材の接続方法と接続構造

【課題】セルフピアスリベットにて樹脂部材同士を接続するに当たり、少なくとも一方の樹脂部材がUD材である場合において、リベットによるUD材を構成する一方向繊維材の切断量を従来の接続方法や接続構造に比して格段に少なくでき、もって高い接続強度を有する接続構造を得ることのできる樹脂部材の接続方法と接続構造を提供する。

【解決手段】樹脂部材5,6の重ね合わせ箇所を接続する樹脂部材の接続方法であって、樹脂部材5,6はそれらの内部に繊維材(連続繊維5b、6b)が一方向に配向してなる一方向材であり、胴部4aに開口4cを有するリベット4を用意するステップ、樹脂部材5,6の一部同士を重ね合わせ、重ね合わせ箇所の上方にリベット4を開口4cが繊維材6b、5bの配向する方向に向くように位置決めした後にリベット4を打ち込んで最下層の樹脂部材5の内部まで到達させるステップからなる。

(もっと読む)

樹脂部品の製造方法及び樹脂部品同士の固定構造

【課題】光透明樹脂で形成された部品と光吸収樹脂で構成された部品の部品同士の固定部が見栄えを損なうことなく観視者に違和感を与えないような固定構造及びそのような部品の製造方法を提供することにある。

【解決手段】光吸収部材10の、切欠部を有しない第1立壁部12と切欠部18を有する第2立壁部13により形成された溝部16に光透明部材1の脚部3を挿入して嵌合部45を形成し、嵌合部45の光透明部材1側から、第2立壁部13の切欠部18に露出した光透明部材1の脚部3に向かって一回目のレーザ照射を行い第1立壁部12と脚部3との仮融着接合固定を行い、切欠部18に露出した脚部3の一回面のレーザ照射とは異なる位置に二回目のレーザ照射を行って本溶融接合固定とした。

(もっと読む)

車両用内装部品およびその製造方法

【課題】基材と溶着部材との接合強度を更に向上させる車両用内装部品およびその製造方法を提供する。

【解決手段】本発明による車両用内装部品の製造方法は、基材1と溶着部材3との間に、20〜200μmの金属箔7の両面に厚さが10〜50μmのホットメルトフィルム9,11をそれぞれ貼り合わせた複合フィルム5を配置する第1工程と、電磁誘導加熱装置本体部23の下面23aと基材1の上面1aとの距離を15mm以下に設定した状態で電磁誘導加熱装置21を配置する第2工程と、前記電磁誘導加熱装置21に高周波電流を流し、前記複合フィルム5における金属箔部分7を発熱させる第3工程と、前記金属箔部分7の熱によって、前記複合フィルム5におけるホットメルトフィルム部分9,11を溶融させ、基材1と溶着部材3とを複合フィルム5を介して接合する第4工程と、を含んでなる。

(もっと読む)

積層体およびその製造方法

【課題】コート層を設けた熱可塑性樹脂フィルムと他方の熱可塑性樹脂フィルムとを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、かつ、密着性、ガスバリア性、強度に優れる積層体を提供する。

【解決手段】第一の熱可塑性樹脂フィルムと、第二の熱可塑性樹脂フィルムおよび前記第二の熱可塑性樹脂フィルムの少なくとも一方の面に設けられたコート層を備えた積層フィルムとが、前記第一の熱可塑性樹脂フィルムと前記コート層とが対向するように積層した積層体であって、前記第一の熱可塑性樹脂フィルムと前記コート層との界面の少なくとも一部で、前記第一の熱可塑性樹脂フィルム中の原子と、前記コート層中の原子との間に結合が形成されており、第一の熱可塑性樹脂フィルムおよび前記積層フィルムが、接着剤を介さずに接着されている。

(もっと読む)

繊維強化熱可塑性樹脂の接合方法

【課題】被接合面において、熱可塑性樹脂が溶け出して強化繊維が浮き出る現象による接合不良を防止でき、バリの質量が少ない、繊維強化熱可塑性樹脂の接合方法を提供する。

【解決手段】強化繊維(F1)に熱可塑性樹脂(P1)を含浸してなる繊維強化熱可塑性樹脂(C1)からなる部材に設けられた第1の被接合面1aと、熱可塑性樹脂(P2)を含み繊維を含まない材料(C2)または強化繊維(F2)に熱可塑性樹脂(P2)を含浸してなる繊維強化熱可塑性樹脂(C3)からなる部材に設けられた第2の被接合面2aの少なくとも一方を加熱手段3で予備加熱した後、振動溶着により両者を接合する方法であって、予備加熱される被接合面1a、2aの表面温度が、該被接合面1a、2aを構成する熱可塑性樹脂の融点以下またはガラス転移温度以下である、繊維強化熱可塑性樹脂の接合方法。

(もっと読む)

複合フィルムおよびその製造方法

【課題】 電気絶縁性、モーター加工性、界面接着性を損なうことなく、外観や物理特性に優れた複合フィルムを提供する。

【解決手段】 最外層に実質的にポリパラフェニレンサルファイドからなる層(層A)を有する二軸配向フィルム(フィルムA)と、一方の最外層に実質的にポリパラフェニレンサルファイドからなる層(層A’)を有し、その反対の最外層に層Aを構成する実質的なポリパラフェニレンサルファイドよりも融点が20℃以上低いポリフェニレンサルファイドで構成された層(層B)を有する二軸配向フィルム(フィルムB)とがフィルムAの層AとフィルムBの層B間で接着剤を用いずに接合された構成を含む、厚みが120μm以上500μm以下、破断伸度が60%以上の複合フィルムであって、前記層Aと層B間の接着強度が70g/15mm以上であり、かつ、該複合フィルムの表面において長径100μm以上、深さが0.5μm以上の表面凹みが1個/100cm2以下であることを特徴とする複合フィルム。

(もっと読む)

嵌合型シート

【課題】嵌合型シートの生産性を高め、取扱いを容易にし、湾曲に対する自由度を高める。

【解決手段】凹凸シート11を重ねて使用する嵌合型シート1であって、凹凸シート11Aは、凸状部2aと凸状部2aに囲まれた平面部3からなるとともに、凸状面同士を対向させて重ねたときに、凸状部2aが、凹凸シート11Bの平面部3bに嵌合する形状からなり、重ねられた凹凸シート11を着脱自在に接合する接合手段を備える構成とする。

(もっと読む)

合わせガラスの製造方法

【課題】合わせガラス素材を構成する中間膜をエネルギー効率よく加熱することが可能な、合わせガラスの製造方法を提供すること。

【解決手段】本発明の合わせガラスの製造方法は、二枚の板ガラスの間に高分子製中間膜が挟み込まれた合わせガラス素材(X)から合わせガラスを製造する方法であって、前記高分子製中間膜中に、近赤外線吸収剤が含有されており、前記合わせガラス素材(X)に近赤外線を照射することにより高分子製中間膜を加熱し、板ガラスを高分子製中間膜に圧着することにより、板ガラスと高分子製中間膜とが接合された合わせガラスを得ることを特徴とする。

(もっと読む)

真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法

【課題】簡易な構成で、真空圧制御の精度を高めることができる真空チャンバの真空度制御機構、これを備えた接合装置、真空チャンバの真空度制御方法、及び接合装置の真空度制御方法を提供する。

【解決手段】真空チャンバDの真空圧力値を制御するための真空チャンバの真空度制御機構であって、真空チャンバDを真空引きするための真空経路と、真空チャンバDに気体を導入する流量調整弁30と、流量調整弁30の開閉率を制御する制御部32と、を備え、制御部32は、真空チャンバDの真空圧力値に基づいて流量調整弁30の開閉率を制御して、真空チャンバDの真空圧力値を目標真空圧力値に調整する。

(もっと読む)

積層体およびその製造方法

【課題】異物や残留溶剤等が滲出することのない、ガスバリア性、遮光性および強度に優れる積層体を提供する。

【解決手段】熱可塑性樹脂フィルム、前記熱可塑性樹脂フィルムの少なくとも一方の面に設けた酸化アルミニウムまたは酸化ケイ素からなる薄膜層、および前記薄膜層上に設けたガスバリア性保護層を含んでなるバリア性フィルムと、ポリエステル樹脂フィルムとが、前記バリア性フィルムのガスバリア性保護層と前記ポリエステル樹脂フィルムとが対向するように積層され、水酸基を有する水溶性高分子とアルコキシシランとを含む溶液を塗布して得られる前記ガスバリア性保護層と前記ポリエステル樹脂フィルムとが界面の少なくとも一部で、前記ガスバリア性保護層中の原子と、前記ポリエステル樹脂フィルム中の原子との間に結合が形成されることで接着された積層体。

(もっと読む)

積層体およびその製造方法

【課題】ポリエステル樹脂フィルムとポリオレフィン樹脂フィルムとを接着剤を使用せずに接着した積層体であって、異物や残留溶剤等が滲出することがなく、かつ、強度、ガスバリア性、ヒートシール性に優れた積層体を提供する。

【解決手段】前記ポリエステル樹脂フィルムおよび前記ポリオレフィン樹脂フィルムの少なくとも一部で、前記ポリエステル樹脂フィルム中の原子と、前記ポリオレフィン樹脂フィルム中の原子との間に結合が形成されており、前記ポリエステル樹脂フィルムおよび前記ポリオレフィン樹脂フィルムとが接着剤を介さずに接着されている。

(もっと読む)

積層体およびその製造方法

【課題】異物や残留溶剤等が滲出することがなく、かつ、ガスバリア性、遮光性および強度に優れる積層体を提供する。

【解決手段】熱可塑性樹脂フィルム、前記熱可塑性樹脂フィルムの少なくとも一方の面に設けた酸化アルミニウムまたは酸化ケイ素からなる薄膜層、および前記薄膜層上に設けたガスバリア性保護層を含んでなるバリア性フィルムのガスバリア性保護層と、ポリアミド樹脂フィルムとが対向するように積層され、前記ガスバリア性保護層中の原子と、前記ポリアミド樹脂フィルム中の原子との間に結合が形成されることで接着された積層体。

(もっと読む)

加飾部品の製造方法および加飾部品、これを用いた家電製品

【課題】家電製品に用いる外観部品に係り、基材としてリサイクル材を用いつつも外観装飾性に富んだものであって複雑な形状を有するものであっても、適切に加飾することを課題とするものである。

【解決手段】樹脂成形体を用いた基材と加飾材と接着材とを用いて加飾部品を製造する製造方法において、基材成形体の損失正接tanδと加飾材・基材・接着材の軟化点を考慮し、真空成形機内に加飾材と接着材とからなる樹脂フィルムと樹脂成形体とを配置する工程と前記加飾材を前記樹脂成形体に真空密着させる工程とを含むようにしたものである。

(もっと読む)

熱圧着装置及び熱圧着方法

【課題】合成樹脂プレートと合成樹脂フィルムとを隙間なく良好な状態で密着させる技術を提供する。

【解決手段】熱圧着装置10は、金属シート53上にて合成樹脂プレートPと合成樹脂フィルムF1,F2とを重ね合わせて形成した圧着対象物20を、上チェスブロック32と下チェスブロック52と、の間に挟持して加熱、加圧して溶着する装置である。下チェスブロック52は、圧着対象物20に接触して加熱、加圧するため当該熱圧着対象物20より高剛性の弾性材料で形成された金属シート53と、金属シート33より下型ダイセット50側に配置され金属シート53より低弾性率の材料で形成された弾性材54と、弾性材54より下型ダイセット50側に配置された押圧プレート55と、押圧プレート55に下型ダイセット50からの加圧力を伝達する複数の弾性支持体56と、を備えている。

(もっと読む)

21 - 40 / 443

[ Back to top ]