Fターム[4F213WA06]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 樹脂成形方法 (3,468) | 押出成形 (199)

Fターム[4F213WA06]に分類される特許

41 - 60 / 199

架橋化された弾性フィルムを含む弾性積層体を作製する方法

架橋化弾性フィルム及び不織布表面材を含む積層体から複合材料を作製する方法を提供する。該作製方法は、架橋性弾性ポリマーを含む熱可塑性組成物を第1の不織布の表面上に直接的に押し出して第1のフィルムを成形するステップと、前記第1のフィルムを前記第1の不織布に対して結合させて積層体を形成するステップと、前記架橋性弾性ポリマーを架橋化するステップと、その後、前記第1のフィルムを、第2の不織布を含む第2の表面材に対して直接的に結合させるステップとを含むことを特徴とする。 (もっと読む)

光学的平滑ライト・ガイドの製作

ライト・ガイドの製作に関する実施形態を提供する。開示する実施形態の1つでは、 押し出し成型品を形成するために、熱可塑性ポリマーをダイを通じて押し出すステップと、押し出し成型品を1つ以上の固定寸法に加工するステップと、押し出し成型品に圧力を加えている間、押し出し成型品の面を軟化または溶融するために、この押し出し成型品の面を、加熱モールド面と接触状態に維持するステップとを備えている。 (もっと読む)

三次元ハニカム構造体の製造方法及び装置

【課題】セル径が均一な三次元ハニカム構造体の製造方法及び装置の提供。

【解決手段】有機高分子と溶媒を含む高分子の溶液又は分散液を二重円筒ノズルを用いて、気体と同時に押出して膨張させることによって有機高分子内部にセルを形成せしめ、前記セルを連続的に生成、積層させることによって均一なセル径を持つ三次元ハニカム構造体の製造方法及び装置。

(もっと読む)

電子写真用ベルト及びその製造方法

【課題】単層でありながら、面内の電気抵抗値のムラが小さく、幅方向の表面粗さを制御することが可能な電子写真用ベルトの製造方法の提供。

【解決手段】結晶性熱可塑性樹脂と導電性フィラーを含有する樹脂組成物を成形してなる電子写真用ベルトの製造方法において、前記樹脂組成物を溶融して押出すことで、前記樹脂組成物の最大結晶化度の1/5以下の結晶化度を有する管状フィルムに成形し、該管状フィルムを中空円筒状の内型と、内面の粗さを制御した中空円筒状の外型とに挟み込む工程と、前記樹脂組成物のガラス転移温度から結晶化開始温度の間の任意温度まで10℃/min以上の昇温速度で加熱し、その温度域下で該管状フィルムを10kgf/cm2以上に加圧する加熱加圧工程と、ガラス転移点以下の温度まで冷却して型から脱型する工程と、を含むことを特徴とする。

(もっと読む)

電子写真機器用帯電ロールおよび電子写真機器用帯電ロールの製造方法

【課題】導電性ゴム組成物を押出成形する際に生じる導電性ゴム組成物と押出機のダイスとの間の摩擦を低減して抵抗調整層の表面に斑状の微細な凹凸が生じるのを抑制するとともに、使用時において接触する像担持体の削れを防止することが可能な電子写真機器用帯電ロールを提供すること。

【解決手段】軸体12の外周に導電性弾性層14と抵抗調整層16とを有する帯電ロール10であり、抵抗調整層16が、平均粒径が2〜5μmの球状粒子を配合した導電性ゴム組成物を押出成形し、これを架橋してなるものであり、架橋後における抵抗調整層16の表面粗さ(Rz)を2〜5μmの範囲内とした帯電ロール10とする。この際、導電性ゴム組成物の粘度はMV50以下であることが好ましい。

(もっと読む)

導電性ゴムローラの製造方法、導電性ゴムローラ及び画像形成装置

【課題】導電性ゴムローラのゴム層を成型する前工程である予備成型において、熱履歴によるゴム物性の変化、特に硬度低下の無い導電性ゴムローラの製造方法を提供する。

【解決手段】ゴム層材料が、ゴム成分として少なくともアクリロニトリルゴムとエピクロルヒドリンゴムを含み、前記ゴム成分の合計を100質量部としたとき、カーボンブラックを5〜30質量部含有するゴム組成物であって、前記押出成型の前工程として、2軸押出し機による前記ゴム層材料の押し出し直後の表面温度が40℃〜80℃であり、予備成型時間が2〜10分で、前記ゴム層材料を連続成型し、かつ、前記押出成型で用いる押出し機に連続的に該リボン状ゴムを供給する予備成型工程を有する導電性ゴムローラの製造方法。

(もっと読む)

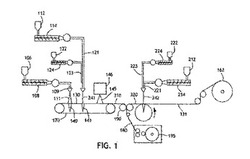

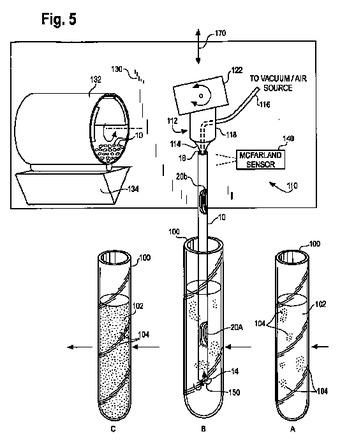

混合ピペット

ピペットが、内部通路と第1端部と第2端部とを有する管状体を、備えている。管状体は、内向きに変形されて、ピペットの内部通路内に狭窄部又は狭いスリットを作っている。真空がピペットに適用されると、溶液がピペット内に吸い込まれ、スリットは、溶液に含まれる物質(例えば細菌のコロニー)の塊を緩やかに変形し分離しながら、溶液の速度を増大させる。変形された細菌コロニーがスリットを通過するとき、細菌溶液は、速度の増大によってピペット内に作られた乱流によって、混合される。細菌コロニーの大きさは、細菌を2回以上スリットを通して循環させるようにピペット流れ方向を交互に変えることによって、更に低減される。スリットへの傾斜入口は、サイクルの逆転の間に油状の細菌がスリットを詰まらせるのを、防止する。  (もっと読む)

(もっと読む)

ベルトの製造方法

【課題】延び難く周長の変化が少ないベルトの製造方法を提供する。

【解決手段】ベルトの製造方法が、結晶性熱可塑樹脂で形成された繋ぎ目の無いシームレス状の基体を、周方向にテンションが加わるように張架した状態で、式(1)に示す熱処理温度(Te1)で保持する熱処理工程を有する。

Tg≦Te1≦Ts (1)

(Tg:熱可塑性樹脂のガラス転移点、Te1:熱処理温度、Ts:熱可塑性樹脂の軟化点)

(もっと読む)

積層体の製造方法、および製造装置

【課題】垂直配向積層体の製造方法と製造装置を提供する。

【解決手段】積層体は、硬化性流体、例えばポリマーを流路(80)に沿って分割し、再配置し、流れを複合し(95、98、100)、所望の積層体を得て製造される。流れの分割と再複合は繰り返すことができ、これによって数十、あるいは数万の層を有する積層体が製造できる。ポリマーは例えば粘度比3未満など、同様の粘度を持つものが使用できる。本発明の態様は包装用途に適用できるが、本発明の態様は積層体が使用される任意の分野に適用できる。

(もっと読む)

光学シート用基材シート及び光学シートの製造方法

【課題】製造コストを抑制することができ、生産性や作業効率が改善された光学シート用基材シートの製造方法、及びそれらの課題を解決することができると同時に優れた光学的機能を発現可能な光学シートの製造方法の提供を目的とする。

【解決手段】透明な基材フィルムとこの基材フィルムの一方の面に積層されたスティッキング防止層を備えた光学シート用基材シートの製造方法であって、Tダイを用いた押出成形法により熱可塑性樹脂からなる基材フィルム押出体を形成する基材フィルム形成工程と、基材フィルム押出体の一方の面に、スティッキング防止層用組成物を積層する積層工程と、基材フィルム押出体及びスティッキング防止層用組成物層の積層体を延伸する延伸工程とを有しており、上記積層工程を上記延伸工程の前に行うことを特徴とする光学シート用基材シート製造方法である。

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

表皮材の製造方法

【課題】表皮材の構成を簡素化して貼合工程を減らすとともに、外観見栄えを向上させる。

【解決手段】本発明は、支持シート31と、反射層32が表面に形成された表面シート33とを備えた表皮材30の製造方法であって、赤外線透過顔料を含有した熱可塑性樹脂シートからなる表面シート33を成形する成形工程と、成形工程で成形された軟化状態の表面シート33を、反射層32を貼合面として表面シート33に貼り合わせる貼合工程とを備えた構成としたところに特徴を有する。

(もっと読む)

立体感がある意匠性を持つ化粧シートの製造方法

【課題】 生産性が高く、さらには立体的な意匠性に優れ、汚れも付着しにくい、真空成形加工に適した、化粧シートの製造方法を提供する。

【解決手段】 エンボス加工を施された凹凸形状を有する、膜厚が0.1〜0.7mmの熱可塑性樹脂シート(X)の凹凸面と、膜厚が20〜300μmのアクリル系樹脂フィルム(Z)との間に、せん断速度122(1/sec)および加熱温度260℃での溶融粘度が2500Pa・sec以下であり、ガラス転移温度が40℃〜115℃のアクリル系樹脂組成物(C)を溶融状態のフィルム状に押出した後、該積層体を2本のロールまたはベルトで挟み込むことにより一体化することによりで、上記特性を有する化粧シートを製造することができる。

(もっと読む)

偏肉樹脂シートの製造方法および製造装置

【課題】成形時の幅方向の厚さ分布が大きい樹脂シートを製造した際に、反りや歪みのない樹脂シートの製造方法及び製造装置を提供する。

【解決手段】溶融した樹脂をダイ12からシート状に押し出す押出工程112と、押し出した樹脂シート14を型ローラ16とニップローラ18とでニップして偏肉成形しながら冷却して固化する成形冷却工程と、型ローラ16から剥離した樹脂シートを徐冷する徐冷工程116と、を備え、成形冷却工程112及び徐冷工程116前の少なくとも一方において、樹脂シート14の幅方向の温度分布が均一となるように、噴霧ノズル30が設けられた液体噴霧手段で液体を吹き付けて樹脂シートを冷却する噴霧冷却工程を有するようにする。

(もっと読む)

フレキシブルパイプの製造方法

1−ブテンモノマーの単独重合若しくは共重合によって得られる熱可塑性ポリマー、又は1−ブテンモノマーの単独重合若しくは共重合によって得られる熱可塑性ポリマーと1種以上の相溶性熱可塑性ポリマーとの混合物からなるポリマー部分(a)、ASTM 926試験法によって測定される最小ウイリアムズ可塑度が30であり、且つ1分子あたり平均少なくとも2つのアルケニル基を有するポリジオルガノシロキサン(b)、1分子あたり平均少なくとも2つの、水素原子に直接結合したケイ素原子を有するオルガノヒドリドケイ素化合物(c)、ヒドロシリル化触媒(d)を含む組成物からフレキシブルパイプを製造する方法であって、(i)触媒(d)の存在下で化合物(b)及び(c)の架橋によって得られる硬化ポリジオルガノシロキサン(B1)を供給すること、(ii)前記硬化ポリジオルガノシロキサン(B1)を前記ポリマー部分(a)に分散させ、熱可塑性エラストマーを得ること、及び(iii)前記熱可塑性エラストマーを、例えば、押出成形によってフレキシブルパイプに成形することを含む方法である。使用する熱可塑性エラストマー及び得られるパイプは、飲料水汚染との関連で規格KTW−270(A)の条件に適合する。 (もっと読む)

インサート成形金型およびインサート成形装置並びにインサート成形方法

【課題】インサート成形金型およびインサート成形装置並びにインサート成形方法を提供する。

【解決手段】軸線Xに沿って配置されるインサート成形すべきインサート部品2に対し、軸線X側方から、型締め可能に配置される一対の型10a、10bを有する。

これら型10a、10bは、それぞれ、独立的に型締め動作可能に分割した、第1の分割型10a1、10b1と、第2の分割型10a2、10b2と、第3の分割型10a3、10b3とを備える。

(もっと読む)

ガラスランの製造方法

【課題】中子の安定性を高め、ひいては適正形状の型成形部を成形することのできるガラスランの製造方法を提供する。

【解決手段】ガラスランは押出成形部2,3と型成形部とからなり、断面略コ字状の本体部と一対のシールリップとを有している。型成形部を形成するための金型装置5は、本体部及びシールリップの内周面を画定するための中子18と、本体部及びシールリップの外周面を画定するための複数の型とからなる。そして、中子18の両端にそれぞれ押出成形部2,3の端部を嵌め込んだ状態で、キャビティ19内に型成形材料を充填することで型成形部が成形される。中子18のうち各押出成形部2,3が嵌め込まれる各部分には、それぞれ当該中子18を保持するための保持板21が設けられ、キャビティ19内においては、中子18を支持するサポートピン25が突出形成されている。

(もっと読む)

ポリプロピレン系押出発泡成形体およびその製造方法

【課題】従来の押出発泡装置を用いて製造でき、高発泡倍率かつ表面外観の良好なポリプロピレン系押出発泡成形体およびその製造方法を提供する。

【解決手段】ポリプロピレン系樹脂と発泡材料とを含有する混合物を押出機内で溶融混練した後、ダイ150から押出発泡させた押出発泡体を、結晶化する前に金型成形して冷却固化し、所定の寸法のポリプロピレン系押出発泡成形体を得る。ポリプロピレン系樹脂は、以下のAおよびBを満たし、低圧領域に押出発泡した際、ダイ出口近傍でダイクリアランスが最小となる部位におけるダイ壁面の見かけの剪断速度が10s-1以上1000s-1以下であり、発泡倍率が3倍以上である。(A)測定温度210℃、剪断速度1216s-1の条件でのキャピラリーフローテストにおいて、バーグレー補正における圧力補正値が4MPa以上である。(B)メルトフローレート(MFR)が0.5g/10分以上である。

(もっと読む)

ゴム製品の製造方法

【課題】スキン層の厚みを制御することのできるゴム製品の製造方法を提供する。

【解決手段】自動車用ドアのドア開口周縁にはオープニングトリムが装着されている。オープニングトリムは、トリム部5及び中空状のシール部6を備えるとともに、シール部表面にスキン層6aが形成されている。オープニングの製造に際しては、未加硫未発泡のゴム材料を押出した中間成形体33を金型36に嵌め込み、中空部20に対しエアーを吹き込む。そして、このエアー圧Pによりシール部6をキャビティ面36dに圧接し、発泡を抑えた状態で加熱する。これにより、シール部6の表層部が未発泡のまま加硫され、当該表層部にスキン層6aが形成される。その後、減圧された状態で加熱を続けることにより、加硫されていない残りの未加硫未発泡のゴム材料が加硫・発泡され、シール部6が完成する。

(もっと読む)

燃料ホースの製法

【課題】先端部の外側ゴム層が剥がれないようにすることができる燃料ホースの製法を提供する。

【解決手段】管状のフッ素系樹脂層12と、上記フッ素系樹脂層12の外周に積層される外側ゴム層13とを備えた燃料ホースの製法であって、押出成形によりフッ素系樹脂層12を形成した後、外側ゴム層13を押出成形するのに先立って、上記フッ素系樹脂層12の外周面を、アルゴン等の希ガス雰囲気中で大気圧式マイクロ波プラズマ処理する。

(もっと読む)

41 - 60 / 199

[ Back to top ]