Fターム[4K024CB04]の内容

電気メッキ方法、物品 (25,708) | メッキ装置、操作 (2,405) | 給電 (740)

Fターム[4K024CB04]の下位に属するFターム

電源、パルス発生装置 (52)

電極の形状、材質 (167)

不溶性陽極を用いるもの (85)

電極の配置 (218)

電極の移動を伴うもの (32)

通電ロール (87)

Fターム[4K024CB04]に分類される特許

61 - 80 / 99

回転保持装置及び半導体基板処理装置

【課題】装置のイニシャルコスト、ランニングコストを低くでき、広い設置スペースを必要とせず、短い処理時間で銅又は銅合金による回路配線を形成でき、且つクロスコンタミネーションの原因となるエッジ・ベベル部に銅膜が残ることのない半導体基板処理装置を提供する。

【解決手段】回転軸線を中心に回転する回転部材と、回転部材の前記回転軸線を中心とした同一円周方向に沿って配置され該回転部材の回転に伴って公転する保持部材とを有し、保持部材は、該保持部材の軸心を中心に回動するように構成された回転保持装置で保持した半導体基板を洗浄する洗浄ユニットを有する。

(もっと読む)

めっき方法

【課題】めっきシード層の抵抗が比較的高い場合であっても均一な膜厚にめっきを施すことができ、製品の形成精度を向上させ、製品の製造歩留まりを向上させる。

【解決手段】基板10上にめっきを形成する方法において、抵抗体からなる基板10上に、該基板10への導通部16aを有する絶縁層60を形成し、該絶縁層60上に、前記導通部16aを介して前記基板10と電気的に導通するめっきシード層12を形成し、該めっきシード層12を給電層として該めっきシード層12上にめっき膜13を形成することを特徴とするめっき方法。

(もっと読む)

印刷配線板及びその製造方法並びにめっき装置

【課題】コア基板1に形成した貫通孔4内に電解めっきで金属めっき柱5を形成し、その際に、その金属めっき柱5と一体の薄い金属めっきにより上下のランドパターン6と配線パターン7を形成することで、その配線パターン7を高密度に形成する。

【解決手段】貫通孔4を有するコア基板1を、平滑剤を含む電解めっき浴中に浸漬させ、コア基板1の第1の面2への電解めっきの電流密度を、第2の面3への電解めっきの電流密度よりも大きくすることで、コア基板1の貫通孔4の第1の面2側の開口部を電解めっきの層で閉塞する第1の工程と、次に、第1の面2と第2の面3への電解めっきの電流密度を入れ替えて電解めっきすることで、貫通孔4を金属めっき柱5で充填する第2の工程により印刷配線板を製造する。

(もっと読む)

フラットケーブルの電気メッキ方法及びフラットケーブルの製造方法

【課題】長尺のフラットケーブルの導体露出部に露出する複数本の導体が確実にメッキ電源に接続され、メッキ洩れ導体が生じないフラットケーブルの電気メッキ方法とフラットケーブルの製造方法を提供する。

【解決手段】複数本の導体を平面上に配列して、導体の配列面の両面を絶縁樹脂で被覆した長尺のフラットケーブル1の長手方向に、所定の間隔で複数の導体露出部3を設け、この導体露出部3の導体4に電気メッキ施す方法である。長尺のフラットケーブル1の少なくとも1個所の導体露出部3で、露出する複数本の導体4を導電部材10で接続一体化して電気的に接続し、フラットケーブルをメッキ液に浸す。また、導体露出部3の露出する導体4は、導電部材10で接続一体化した部分を切断除去する切断代dを有する。

(もっと読む)

めっき処理方法、導電性膜およびその製造方法、並びに透光性電磁波シールド膜

【課題】表面抵抗の高いフィルムに、めっきをムラなく均一で、かつ線幅を増大させずにメッシュ状パターン上に電解めっきするめっき処理方法を提供すること。また、それを用いて優れた導電特性を有する導電性膜および優れた電磁波遮蔽効果を有する透光性電磁波シールド膜を提供すること。

【解決手段】表面抵抗が1〜1000Ω/□のフィルム表面に、連続した複数の電解めっき槽を用い、同種類の貴金属を連続的に電解めっきするめっき処理方法であって、複数の電解めっき槽の上流から下流に向けての前半部における累積めっき通電量が、全累積めっき通電量に対し14.40%以上50.20%未満であるめっき処理方法。該方法を用いた導電性膜および透光性電磁波シールド膜。

(もっと読む)

長尺シートのめっき方法及び装置

【課題】ワークの電流密度を均一にすること、電流密度を高くすることができ、めっき槽を長くして1槽とすることができ、めっき槽を極端に長くした場合にもワークに皺を生ずることのない長尺シートのめっき装置を提供する。

【解決手段】ワーク供給装置とワーク巻き取り装置との間に前処理槽、めっき槽、後処理槽等の処理槽を配置して構成し、処理槽の上部に多数のクランパー17、17によりワークの上端を挾持して給電しながら搬送する搬送装置を設け、該搬送装置によるワークの搬送速度をワーク巻き取り装置2によるワークの搬送速度と同期させ、めっき槽4のワーク出口側に2個一組のシールローラー6、6からなる液漏れ防止装置を設け、シールローラー6、6をワーク面に平行な面内で垂直方向に対してシールローラー6、6の上端がワークの進行方向の前方寄りになる方向に僅かに傾斜させた。

(もっと読む)

めっき法2層回路基材の製造方法およびめっき装置

【課題】

めっき表面に凹凸欠陥が少ない両面に導電層を有するタイプのめっき法2層回路基材の製造方法を提供する。

【解決手段】

長尺プラスチックフィルム基材の両面に設けられた導電性金属層が相互に電気的に導通しており、前記給電手段が長尺プラスチックフィルム基材の片面のみから給電することにより、長尺プラスチックフィルム基材の両面に電解めっきを施すめっき法2層回路基材の製造方法。

(もっと読む)

半導体ウエハのメッキ治具、治具装着装置、半導体ウエハのメッキ装置

【課題】シールパッキンの締め付け作業が容易で且つシールパッキンの外周近傍に均一に締め付け力を作用させることができる半導体ウエハのメッキ治具を提供する。

【解決手段】半導体ウエハのメッキ治具110は第1保持部材111と第2保持部材112と係止部114bを有する固定リング114とを具備する。第1保持部材111と第2保持部材112との間に半導体ウエハ116を着脱可能に保持することができる。第1保持部材111及び第2保持部材112の何れかには、固定リング114の係止部114bに係脱可能に係止することができる被係止部120が設けられている。固定リング114が固定位置にある場合には固定リング114の係止部114bと被係止部120とが係脱可能に係止することにより第1保持部材111及び第2保持部材112が固定される。

(もっと読む)

メッキ装置

【課題】電子回路基板を保持するメッキ治具をメッキ槽内へ投入し、前記電子回路基板にメッキを行うための給電シャフト及びその関連部材の腐食を防止する装置の提供。

【解決手段】メッキすべき電子回路基板31を保持すると共に前記電子回路基板31に導通する電極端子部41を備えているメッキ治具33がメッキ槽9へ投入され、前記メッキ治具33の電子回路基板31にメッキを行うメッキ装置1において、前記メッキ槽9内へ投入されたメッキ治具33の前記電極端子部41に接触及び離反すべく進退自在に設けた給電シャフト73と、この給電シャフト73の進退方向に直交する方向の両側から前記給電シャフト73に向けてエアを噴射するエア吹出し装置95と、を備えていることを特徴とするメッキ装置。

(もっと読む)

メッキ治具およびそれを用いたメッキ方法

【課題】 ウエハにラック方式あるいはデイップ方式と呼ばれるメッキ方法により電解メッキを行なうとき、給電部材に起因するウエハ割れが発生しにくいようにし、且つ、給電が不安定になりにくいようにする。

【解決手段】 シリコーンゴム等からなる円柱形状の弾性支持棒16の外周面に給電線17がコイル状に巻き付けられた給電部材15をウエハ31の下面周辺部のメッキ用接続端子部32aに押し付けると、弾性支持棒16が弾性変形することにより、給電部材15に起因するウエハ割れが発生しにくいようにすることができ、また弾性支持棒16の外周面にコイル状に巻き付けられた給電線17の巻数分がウエハ31の下面周辺部のメッキ用接続端子部32aに線接触状態で押し付けられることにより、給電が不安定になりにくいようにすることができる。

(もっと読む)

半導体ワークの電気めっきおよび/または電解研磨中に半導体ワークを保持して位置決めする方法および装置

【課題】電気めっきおよび/または電解研磨プロセス中にはウェーハを保持し、電荷をウェーハに印加することのできるウェーハチャックの提供。

【解決手段】ウェーハ1602の電気めっきおよび/または電解研磨中にウェーハを保持するためのウェーハチャックアセンブリ1600が、ウェーハ1602を受容するためのウェーハチャック1604を有している。ウェーハチャックアセンブリ1600はさらに、第1の位置と第2の位置との間でウェーハチャック1604を運動させるためのアクチュエータアセンブリ1860をも有している。第1の位置にあるとき、ウェーハチャック1604は開かれている。第2の位置にあるとき、ウェーハチャック1604は閉じられている。

(もっと読む)

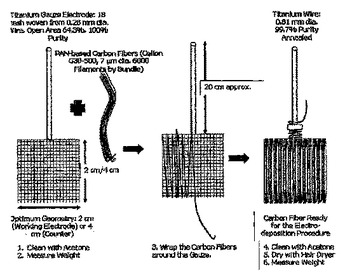

アルカリ媒体中におけるアンモニア及びエタノールを酸化するためのカーボンファイバー電極触媒、ならびに水素生成、燃料電池および精製プロセスへのその適用

アルカリ媒体中におけるアンモニア及びエタノールの酸化に有用な電極触媒。本電極触媒は、カーボン支持体、OHに対して強い親和性を有する第1のめっき層、及びアンモニア又はエタノールの酸化に対して強い親和性を有する第2のめっき層を含む。カーボン支持体は、カーボンファイバー、カーボンチューブ、カーボンマイクロチューブ及びカーボンマイクロスフェア等の材料から選択される場合がある。第1のめっき層は、ロジウム、ルテニウム、ニッケル及びパラジウム、並びにこれらの組み合わせから選択される。第2のめっき層は、白金、インジウム及びこれらの組み合わせから選択される。又、本明細書に記載の1つ以上の電極触媒、塩基性電解質、及びアンモニア又はエタノールを含む、水素を生成するための電解セルも提供する。又、本明細書に記載の電極触媒を利用するアンモニア燃料電池及びエタノール燃料電池も提供する。  (もっと読む)

(もっと読む)

銅板材のめっき装置およびめっき方法

【課題】銅板材に連続的なめっきを実施する場合に生じる品質的な欠陥を防止でき、かつ設備・維持コストが安価にできる、銅板材に適しためっき装置とめっき方法を提供する。

【解決手段】めっき装置10は、電解脱脂槽1(脱脂用電極1a、電解脱脂浴1b)と、電解溶解槽2(溶解用電極2a、電解溶解浴2b)と、電解めっき槽3(めっき用電極3a、電解めっき浴3b)と、銅板材11を巻戻すアンコイラー4と、銅板材11を巻取るリコイラー5と、脱脂用電極1aと結線された第1の正極6a及び溶解用電極2aと結線された第1の負極6bを有する第1の電源6と、溶解用電極2aと結線された第2の負極7b及びめっき用電極3aと結線された第2の正極7aを有する第2の電源7とを備え、銅板材11と直接接触するコンタクトローラを備えていない。

(もっと読む)

電気めっきによって基材表面を金属でコーティングする方法

【課題】電気めっきによって基材表面を金属でコーティングする方法の提供。

【解決手段】電気めっき法によって基材表面を銅でコーティングする方法であって、コーティング対象の前記表面に電気的なバイアスをかけることなく、この表面を電気めっき用浴に接触させる工程;前記表面にバイアスをかけている間に、被膜を形成する工程;前記表面に電気的なバイアスをかけながら、前記表面を電気めっき用浴と分離する工程を含み、前記電気めっき用浴は、溶媒中の溶液に、0.4〜40mMの濃度の銅イオン源;ならびに少なくとも1種の銅錯化剤を含むことを特徴とする方法。

(もっと読む)

バレルめっき方法

【課題】 めっき液の汚染の抑制が図られると共に、形成されるめっき被膜の膜厚の均一化が図られたバレルめっき方法を提供する。

【解決手段】 本発明に係るバレルめっき方法は、被処理物22と、被処理物22に金属をめっきするためのめっき液24と、めっき液24によって被処理物22にめっきされる金属と同じ金属によって構成されたダミーボール10とを準備する工程と、ダミーボール10及び被処理物22をバレル26の中に投入する工程と、バレル26をめっき液24に浸漬させて通電し、被処理物22に金属をめっきする工程とを備えることを特徴とする。このバレルめっき方法においては、ダミーボール10が溶け出しても、溶け出した金属と被処理物にめっきされる金属とが同じNiであるため、めっき液24の汚染が抑制される。ダミーメディア10がセラミックのコアを含んでいないため、被処理物22に形成されるめっき被膜の膜厚の均一化も図られている。

(もっと読む)

電気メッキ処理システム

【課題】 メッキ処理用タンクに搬送された製品を好適にメッキ処理する技術を提供する。

【解決手段】メッキ処理液を貯留するタンク14と、メッキ処理が施されるシート状短冊製品Wをタンク14の上方から処理液中に垂下する治具2と、治具2をタンク14に沿って案内するメッキ軌道11とを有し、軌道11に沿って治具2が案内されて処理液中を移動するシート状短冊製品Wへの給電により電気メッキする電気メッキ処理システムSである。軌道11は一対の平行なガイドレール111・111であって、当該ガイドレールを走行する走行部113が搭載され、走行部113には、治具2が前記一対のガイドレールの間に位置した状態で吊下される。一対のガイドレール111・111の各々は、ガイドレールを走行する走行部113との間に生じる摩擦によって生じる擦り屑がメッキ処理用タンク14に落下するのを防止するダストカバー117を有する。

(もっと読む)

電気接触を行うための被覆の使用

【解決手段】 本発明は、電解装置内、特にプリント回路基板および導電板の処理用の装置内の電気接触手段の表面処理に関する。前記接触手段(例えばセグメント化された接触型ホイール、接触ホイール、接触ブラシ、またはクランプなど)は通常、チタン、またはその他の酸化性の、従って化学的および電気化学的に耐性の材料を有する。前記接触手段の金属被覆および金属被覆除去の過程において酸化層が不利に作用するのを低減するため、従来技術においては、後者に貴金属層が提供される。このような層は機械的安定性を示さない。従って、前記酸化層による不十分な金属被覆除去に起因する前記接触手段の好ましくない金属被覆を回避し、且つ摩滅に対する保護を施すために、導電性ダイヤモンド被覆が提供される。高い機械的安定性をも併せ持つ前記ダイヤモンド被覆は、本発明に従って、前記接触手段の少なくとも接触部分に使用される。 (もっと読む)

ダイレクトプレーティング用治具

【課題】 ダイレクトプレーティングにおいて使用しても、金属が析出されることがなく、かつ従来のものと比べ、経済性の高い治具を提供すること。

【解決手段】 金属が露出した電気接点部、前記電気接点部と接続し全体が絶縁被覆された通電部および前記通電部と接続し、電気を供給する給電部とを備えるめっき用治具において、前記電気接点部とこれに近接する通電部の絶縁被覆との間に、高疎水性樹脂帯を設けたことを特徴とするダイレクトプレーティング用治具。

(もっと読む)

バレルめっき方法、および電子部品の製造方法

【課題】 たとえば電子部品の外部電極などの被めっき物を、めっきするためのバレルめっき方法において、短時間のめっき処理で、平滑性の高いめっき膜厚を得るためのバレルめっき方法を提供すること。

【解決手段】 被めっき物をバレル内に入れ、前記バレルを回転させながら、電気めっきにより前記被めっき物の表面にめっきするバレルめっき方法であって、第1電流にて、所定のめっき膜厚を形成する第1工程と、その後、前記第1電流よりも電流密度の大きい第2電流に切り替えて、前記第2電流にて、所定のめっき膜厚を得る第2工程と、を有するバレルめっき方法。

(もっと読む)

電気めっき装置

【課題】めっき槽内のめっき液を完全にドレーン排出できるようにするとともに、ウエハの全面を有効利用する。又、常に新鮮なめっき液をウエハ表面に供給できるようにする。

【解決手段】めっき液Mを収納するめっき槽11と、該めっき槽の底部11bの貫通穴に装着された、環状の陰極補助電極ホルダ12と、該陰極補助電極ホルダに着脱自在に挿着され、その上面に被めっき物の載置部13cを有する被めっき物ホルダ13と、該被めっき物ホルダの上面側に設けられ、前記載置部上の被めっき物Wの下面に当接する陰極15と、該被めっき物ホルダの位置決め手段12d、13dと、ウエハ上を往復動するパドル23と、陰極と間隔をおいて対向する陽極とを備えている。ウエハの上面と陰極補助電極、陰極補助電極ホルダ、底部の各上面17c、12c、11cは同一平面を形成し、めっき終了後めっき槽底部からめっき液を排出すると、めっき液は完全にドレーン排出される。

(もっと読む)

61 - 80 / 99

[ Back to top ]