Fターム[4K029BA34]の内容

Fターム[4K029BA34]に分類される特許

81 - 100 / 448

透明電極付き基板

【課題】これまでの基板上に形成された透明電極付き基板では、表面粗さは基板に依存しており、基板上に形成される下地層や透明電極では表面粗さを制御できなかった。この為、透明電極付き基板のミクロンオーダー以下の凹凸の制御ができず、光学設計にも限界があった。

【解決手段】下地層の一部または全部が粒子状の酸化ケイ素からなる層を用いることで、ナノレベルの凹凸の制御ができ、酸化ケイ素の屈折率とナノレベルの凹凸形状により光学特性を大きく向上することが可能となる。

(もっと読む)

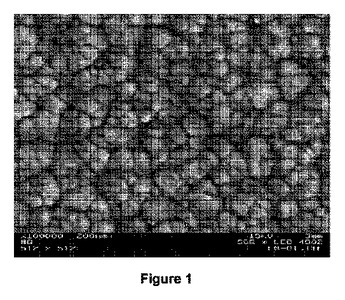

ダイヤモンド膜の形成方法

【課題】酸素または水素雰囲気中でのレーザーアブレーションにより金属などの異種基板に対して良好なダイヤモンド膜を形成できる方法を提供する。

【解決手段】酸素または水素雰囲気中で、グラファイト、アモルファスカーボン、グラッシーカーボン、またはダイヤモンドからなる炭素ターゲットに、50ns以下のパルス幅でレーザー光を照射し、レーザーアブレーションによって前記ターゲットから炭素粒子を飛散させて基板上に堆積させ、パルス毎に堆積粒子の過飽和状態を形成して前記基板上にダイヤモンド膜を形成する方法において、前記基板に負バイアスを印加した状態で前記レーザー光を照射する。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】密着性および耐摩耗性の両面に優れ、かつ、表面平滑性の高いDLC膜およびその成膜方法を提供する。

【解決手段】基材2の表面に形成された中間層3と表面層4とからなり、表面層4の最表面に有する高さ0.1μm以上の突起が測定長さ20mmの計測で1mm当り1.5個未満である硬質膜1の成膜方法であって、該成膜方法は、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、両工程において、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、上記装置内の真空度:0.2〜0.8Pa、基材2に印加するバイアス電圧:70〜250Vである条件下で、ターゲットから生じる炭素原子を、中間層3上に堆積させて表面層4を形成する工程である。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】摺動部材の摺動面に成膜する場合などにおいても十分な耐摩耗性を有するDLC膜およびその成膜方法を提供する。

【解決手段】基材2の表面に形成された中間層3と表面層4とからなる硬質膜1の成膜方法であって、該成膜方法は、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、中間層形成工程および表面層形成工程において、中間層3および表面層4は、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、上記装置内の真空度が0.2〜0.9Paであり、基材2に印加するバイアス電圧が70〜400Vである条件下で、炭素供給源となるターゲットから生じる炭素原子を、中間層3上に堆積させてDLCを主体とする表面層4を形成する工程である。

(もっと読む)

半導体基板の製造方法

【課題】立方晶炭化珪素の単結晶膜を高品位(高品質)に作製することができる、半導体基板の製造方法を提供する。

【解決手段】少なくとも一面に単結晶シリコンを有する基板(シリコン基板1)の一面1a上に、炭素を主に含んでなる炭素層を形成する工程と、炭素層に電磁波を照射して加熱し、炭化珪素を含む炭化緩衝層3を形成する工程と、を含む半導体基板5の製造方法。

(もっと読む)

硬質膜の成膜方法および硬質膜

【課題】密着性の向上および厚膜化が可能であり、耐摩耗性に優れる硬質膜およびその成膜方法を提供する。

【解決手段】中間層3と表面層4とからなる硬質膜1の成膜方法であって、基材2上に金属系材料を主体とする中間層3を形成する中間層形成工程と、中間層3の上にDLCを主体とする表面層4を形成する表面層形成工程とを有し、中間層3および表面層4は、スパッタリングガスとしてArガスを用いたUBMS装置を使用し、上記表面層形成工程は、炭素供給源として黒鉛ターゲットと炭化水素系ガスとを併用し、アルゴンガスの導入量100に対する炭化水素系ガスの導入量の割合が1〜5、装置内真空度が0.2〜0.8Pa、基材2に印加するバイアス電圧が70〜150Vの条件下で、炭素供給源から生じる炭素原子を、中間層3上に堆積させてDLCを主体とする表面層4を形成する工程である。

(もっと読む)

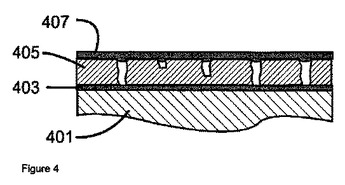

高放射率の放射体

【課題】放射率を増加させた放射体とその製造方法を提供する。

【解決手段】全体構造のサーマル放射率を増加させるのに役立つ薄膜コーティングを有する放射体10は、基板12、アモルファスカーボン層16、及び前記基板12と前記アモルファスカーボン層16の間に挿入された金属化カーバイド形成層14を備えている。さらに、放射体を製造する方法は、基板上に金属化カーバイド形成層を形成する工程、及び前記金属化カーバイド形成層上にアモルファスカーボン層を形成する工程を備える。

(もっと読む)

摺動部品

【課題】潤滑油中で使用され、機械摩耗および化学摩耗の両方に対して耐久性を有する摺動部品を提供することにある。

【解決手段】基材と基材上に形成された硬質皮膜とを備えた摺動部品であって、前記硬質皮膜の最表面層(表層)に窒素と金属元素とを添加した非晶質炭素被膜を設けたことにある。前記表層は、金属の炭化物,窒化物,炭窒化物よりなる結晶体と、非晶質炭素相との複合体よりなる。硬質皮膜の膜厚は0.5〜8μmであり、表層の表面硬度はビッカース硬度で1800以上とすることが好ましい。

(もっと読む)

低摩擦摺動部材

【課題】モリブデンを含む潤滑油中において低摩擦係数を示す低摩擦摺動部材を提供する。

【解決手段】潤滑油を用いた湿式条件で使用され、基材と該基材の表面に形成され相手材と摺接する非晶質硬質炭素膜とを備える低摩擦摺動部材であって、前記潤滑油は、モリブデン(Mo)を100ppm以上含み、硫黄(S)およびリン(P)のうちの少なくとも一種ならびに亜鉛(Zn)、カルシウム(Ca)、マグネシウム(Mg)、ナトリウム(Na)、バリウム(Ba)および銅(Cu)のうちの少なくとも一種を合計で500ppmを超えて含み、前記非晶質硬質炭素膜は、炭素(C)を主成分とし、該非晶質炭素膜全体を100原子%としたときに、水素(H)を5原子%以上25原子%以下含み、硼素(B)を4原子%以上25原子%以下含むことを特徴とする低摩擦摺動部材。

(もっと読む)

耐食性と組合わされたトライボロジー、新種のPVDおよびPACVDコーティング

本発明は、摩耗および腐食からの保護が改善された、基板上のコーティングシステムに関する。本発明に従い、基板をダイヤモンドライクカーボン(DLC)層でコーティングする。このDLC層を、DLCコーティング材料と異なる材料を用いたさらなる層でコーティングすることにより、DLC層のピンホールを閉じる。  (もっと読む)

(もっと読む)

成膜装置及び成膜方法

【課題】パーティクルの数が極めて少ない良質の薄膜を形成できる成膜装置及び成膜方法を提供する。

【解決手段】プラズマ発生部10においてアーク放電にともなって発生したプラズマは、プラズマ分離部40において斜め磁場により進行方向が曲げられ、パーティクルと分離される。そして、プラズマ移送部60を介して成膜チャンバ30に入り、基板31上に膜を形成する。プラズマ移送部60は、プラズマ分離部側接続部62と、成膜チャンバ側接続部67と、それらの間のパーティクル分離部63とに分離されている。プラズマ分離部側接続部62には−5V〜−15Vの電圧が印加され、パーティクル分離部43には接地電圧又は正の電圧が印加される。プラズマ中に含まれる正の電荷を有するパーティクルは、電気的引力によりプラズマから分離され、筺体内側のフィン642等に捕捉される。

(もっと読む)

非晶質炭素膜被覆部材の製造方法および半導体検査装置用プローブピン

【課題】導電性と耐久性を兼ね備えると共に、相手材(特にハンダに含まれるSn)の付着・凝着を極力低減して長寿命化を図ることのできる非晶質炭素膜被覆部材を製造するための有用な方法、およびこのような非晶質炭素膜被覆部材からなる半導体検査装置用プローブピンを提供する。

【解決手段】基材表面にタングステン含有非晶質炭素膜を被覆した非晶質炭素膜被覆部材を製造するに当り、固体炭素ターゲット3と固体タングステンターゲット2から別々に形成される2つの蒸発雰囲気で、前記基材表面を交互に複数回処理すると共に、1回当りの処理で蒸着されるタングステン量は理論厚さが0.40×10-10m以上、2.74×10-10m未満に相当するように設定して操業する。

(もっと読む)

陽極壁多分割型プラズマ発生装置及びプラズマ処理装置

【課題】拡散プラズマにより陽極内壁に付着、堆積した堆積物が剥落して陰極と陽極間を短絡することを防止することができる陽極壁多分割型プラズマ発生装置及びそれを用いたプラズマ処理装置を提供することである。

【解決手段】陰極2と陽極3の間で発生したプラズマPが陰極2より前方に向けて放出され、拡散する際、拡散物質41が電極筒体内壁に再結晶化して付着、堆積して、カーボンフレーク40として剥落する。電極筒体内壁を縦横の溝37、38によってマトリクス状に多分割されている。多数の突部35の堆積物分離作用により、拡散プラズマが陽極3に付着、堆積しても、堆積物が微細化され、大型乃至長尺状の堆積物が生じない。小片の突部39から微細片としてのカーボンフレーク40が剥落して、堆積物が剥落して陰極2と陽極3に跨って架橋することがなく、両極間の短絡現象の発生を防止することができる。

(もっと読む)

液中プラズマを用いた成膜方法および液中プラズマ成膜装置

【課題】液中プラズマを用いて液体のみならず固体をも原料とした皮膜を基材の表面に成膜する方法において、成膜条件の大幅な変更を伴うことなく、所望の割合で固体の原料を含有する皮膜を成膜できる成膜方法を提供する。

【解決手段】本発明の液中プラズマを用いた成膜方法は、第一の原料を含む固体からなるターゲットT1と基材S1とを互いに対向させて、第二の原料を含むまたは含まない液体L1中に配設する配設工程と、液体L1中にスパッタガスG1を供給して少なくともターゲットT1と基材S1との間に気相空間V1を形成する気相空間形成工程と、気相空間V1に少なくともスパッタガスG1のプラズマを発生させるプラズマ発生工程と、を経て、プラズマによりターゲットT1をスパッタリングさせて基材S1の表面に少なくとも第一の原料を堆積させる。

(もっと読む)

放電用電極、及び該放電用電極の製造方法

【課題】大気圧プラズマ放電処理の際の、電極表面の誘電体層の劣化や不均一放電、及び回路全体のインピーダンスが高くなることを防ぐことのできる放電用電極を提供すること。

【解決手段】本発明の放電用電極は、対向する二つの電極を備え、これら電極には、対向側表面に誘電体層が形成され、前記各誘電体層の一方が体積抵抗率1011Ωcm以下であることを特徴とする。

(もっと読む)

導電部材、その製造方法、並びにこれを用いた燃料電池用セパレータおよび固体高分子形燃料電池

【課題】金属からなる基材層とその表面に配置された導電性炭素層とを有する導電部材において、その優れた導電性を十分に確保しつつ、耐食性をより一層向上させうる手段を提供する。

【解決手段】本発明の導電部材の製造方法は、乾式成膜法において、金属基材上に中間層を形成する工程と、中間層上に導電性炭素層を形成する工程とを有し、中間層形成時における負のバイアス電圧を少なくとも低い値から高い値へ変化させることを有することを特徴とする。

(もっと読む)

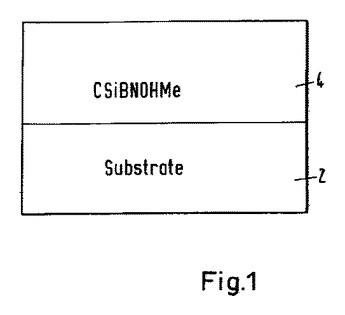

保護コーティング、保護コーティングを有するコーティング部材、並びに保護コーティングを製造するための方法

本発明は、化学組成CaSibBdNeOgHlMem(Meは、Al、Ti、V、Cr、Zr、Nb、Mo、Hf、Ta、W、Y、Sc、La、Ce、Nd、Pm、Sm、Pr、Mg、Ni、Co、Fe、Mnからなる群の少なくとも1つの金属であり、a+b+d+e+g+l+m=1である)を有する保護コーティングに関する。本発明によれば、0.45≦a≦0.98、0.01≦b≦0.40、0.01≦d≦0.30、0≦e≦0.35、0≦g≦0.20、0≦l≦0.35、0≦m≦0.20の条件が満たされる。本発明は、また、保護コーティングを有するコーティング部材、並びに部材のための保護コーティング、特に多層膜を製造するための方法に関する。  (もっと読む)

(もっと読む)

炭素膜製造装置、および炭素膜の製造方法

【課題】新規な炭素膜製造装置を提供することを目的とする。

【解決手段】本発明の炭素膜製造装置は、供給ガスに電子ビームを照射し、プラズマを発生させる電子ビーム発生装置7と、炭素源を収容し、炭素源を加熱して気化させる炭素源容器4と、炭素膜を堆積させる基板3を有する。ここで、供給ガスは、アルゴンガスであることが好ましい。また、電子ビーム発生装置7の電子通過量は10〜100Aの範囲内にあることが好ましい。また、炭素源は、フラーレンC60、フラーレンC70、その他ナノメートルスケールのカーボン粒子であることが好ましい。また、基板3の広さは1〜100cm2 の範囲内にあることが好ましい。また、基板3のバイアス電圧は-500〜0Vの範囲内にあることが好ましい。

(もっと読む)

薄膜層堆積方法及び得られる製品

本発明は、少なくとも1種の酸化物をベースとする少なくとも1層の透明でかつ導電性の薄膜層により第一面が被覆された基材を得る方法であって、下記工程:

前記少なくとも1層の薄膜層を前記基材上に堆積させること、

少なくとも1つの寸法が10cmを超えない前記少なくとも1層の薄膜層の領域に焦点が合わされた、波長が500〜2000nmである放射線を用いて前記少なくとも1層の薄膜層を照射する熱処理工程に前記少なくとも1層の薄膜層を付し、ここで、前記放射線を前記少なくとも1層の薄膜層に対面して配置されている少なくとも1つの放射線デバイスにより送達させ、所望の表面を処理するように前記放射線デバイスと前記基材とを相対的に移動させ、前記少なくとも1層の薄膜層の抵抗率が前記熱処理の間に低減される、熱処理工程に付すこと、

を含む方法に関する。  (もっと読む)

(もっと読む)

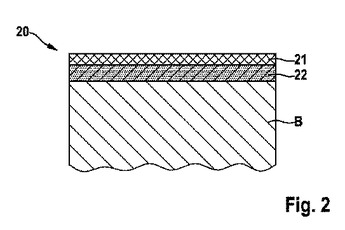

摩耗保護層構造、並びに摩耗保護層構造を備えた構成要素

本発明は、高い圧力及び高い温度にさらされる、特に燃料噴射システムの構成要素(B)のための摩耗保護層構造(20)に関する。この摩耗保護層構造(20)は、正方晶系に結合されたアモルファス炭素より形成されているか、又は一部が正方晶系に結合されたアモルファス炭素を有する保護層(21)を有しており、該保護層(21)と前記構成要素(B)との間に、チタンを含有する接着促進剤層(22)を有している。本発明によれば、前記接着促進剤層(22)が、チタンの他に追加的に少なくとも1つの耐酸化性の元素を含有している。  (もっと読む)

(もっと読む)

81 - 100 / 448

[ Back to top ]